一种斜孔加工方法与流程

[0001]

本发明涉及机械加工技术,特别是一种斜孔加工方法。

背景技术:

[0002]

现阶段,斜孔加工的方法很多,主要以采用万向钻专用设备、普通摇臂钻利用万向旋转工作台组合、数控龙门铣辅助万能铣头等方式进行加工,但是无论采用哪一种加工方式,孔的定位基准主要以划线为主。对于位置精度要求相对较高的空间斜孔,则采用钻模或镗孔工装,把空间定位转化为平面定位的方式进行钻孔或镗孔加工。而对于定位精度要求高的大尺寸空间斜孔,划线和钻模、镗孔工装等方式都不适宜采用。因此,迫切需要一种更高效和低成本的加工方法。

技术实现要素:

[0003]

本发明的目的就是针对现有高定位精度的大尺寸空间斜孔不适宜划线或模具加工方式的不足,提供一种斜孔加工方法,该方法采用数控镗铣床加工,并在主轴箱上设置具有镗孔铣端面刀盘的附件,再将刀盘轴线调整成与斜孔轴线平行的状态,并在将刀盘前端中心点与在加工部位确定的校准点重合的基础上,通过调用加工程序完成加工,避免了划线操作,以及制作大型加工夹具的工作,从而节省夹具制造成本,并可有效提高加工效率,并利用数控设备精度再现性高的特性,确保被加工斜孔的位置精度高。

[0004]

为实现前述目的,本发明采用如下技术方案。

[0005]

一种斜孔加工方法,基于卧式数控镗铣床实施;该卧式数控镗铣床的主轴箱具有xyz三个轴向运动,主轴轴线被定义为机床坐标系的z轴;工件被装夹固定在回转工作台上,回转工作台的回转轴线被定义为b轴,该b轴轴线平行于y轴;包括以下步骤:

[0006]

s1、刀盘安装调校:在主轴箱上安装由主轴驱动的刀盘,刀盘轴线和垂直于刀盘轴线的刀尖所在平面二者的交点被定义为刀心;该刀盘轴线与主轴轴线垂直,并能通过绕z轴转动形成与xz平面成a角度的倾斜,倾该斜状态的刀盘轴线平行于工件上的待铣斜面,或者,平行于与垂直于待加工斜孔轴线的虚拟斜面;

[0007]

s2、确定校准点:按工件设计资料在距b轴设定距离处确定一个校准点,该校准点位于工件的被加工区域内,并落在待铣斜面与机床坐标系中yz平面的交线上;或者,落在所述虚拟斜面与机床坐标系中yz平面的交线上;

[0008]

s3、刀盘位置校准:将刀心调整到所述校准点上;

[0009]

s4、跑坐标加工:调用加工程序,实施待铣斜面的铣削加工,和/或,实施待加工斜孔的镗孔加工。

[0010]

采用前述技术方案的本发明,用于卧式数控镗铣床,通过调用加工程序执行待铣斜面的铣削加工或待加工斜孔的镗孔加工,以及二者的先后加工,可利用数控机床精度高、位置控制准确的特性确保加工质量和多个加工部位的相对位置精度,无需通过钻模、或镗孔夹具来保障位置精度,特别适用于大型工件加工,可有效节省模夹具制作费用,降低加工

成本,且通用性强,产品品种和规格更替方便;通过在安装由主轴驱动的刀盘,并使刀盘与待加工斜面或平行于与垂直于待加工斜孔轴线的虚拟斜面平行,可确保待加工面或待加工斜孔的加工平面度、圆柱度和表面粗糙度质量,适用于高精度产品加工;通过校准点确定和刀心与校准点的重合校准,可避免划线或通过钻模或夹具定位确定加工位置,以降低成本,提高效率,确保产品加工位置精度,确保产品的互换性。其中,刀盘设置在直角传动箱上,直角传动箱的输入动力轴线与输出动力轴线呈直角布局,以使刀盘轴线与主轴轴线垂直。

[0011]

优选的,在刀盘安装调校步骤前,还包括利用机床主轴进行打表校正工件,以使工件的轴线与b轴重合。以在工件轴线与b轴重合的状态下,通过工作台旋转换位,实现圆周方向多个加工要素相同的斜面或斜孔加工。

[0012]

优选的,所述加工程序以所述校准点为参考点,按加工范围与校准点的位置关系进行编制。以便加工要素相同的部位,在按校准点校准刀心后,可以调用同一加工程序,可减少程序编制工作量,节约研发成本。其中,在变换加工部位后,只需执行s3和s4两个步骤即可。

[0013]

优选的,在刀盘位置校准前,还包括实测刀盘轴线转位后初始状态的刀心y轴值。以通过实际检测获得准确的刀心初始位置数据,消除刀盘附件和刀片安装的累积误差,为确保加工精度提供保障。

[0014]

优选的,所述刀盘轴线转位后初始状态的刀心y轴值包括:

[0015]

第一步,检测工件安装面高度:在主轴呈光轴的状态下,通过打表将主轴轴线调整到与工件安装面相同的高度上,并计作主轴轴线高度的第一次y轴数值;

[0016]

第二步,测定刀心距主轴轴线距离:在安装有刀盘,且刀盘轴线平行于y轴状态下,通过打表将主垂直于刀盘轴线的刀尖所在平面到与工件安装面相同的高度上,并计作主轴轴线高度的第二次y轴数值;

[0017]

第三步,计算刀心位置:以第二次y轴数值和第一次y轴数值的差值,以及刀盘轴线旋转的角度,利用三角函数关系计算刀盘轴线转位后初始状态的刀心y轴值。

[0018]

通过打表测量以便获得更加精确的测量结果,为计算刀盘轴线转位后初始状态的刀心y轴值提供保障,且打表测量具有较好的操作性,便于操作;如在无工件状态下,在工作台的工件承载面上设置厚度为主轴半径的校对块,然后,通过打表检测光轴状态下的主轴上母线与校对块顶面的差值,就可获得第一次y轴数值所需数据;在工件装夹状态下和刀盘安装状态下,架表检测工件的安装定位面与刀盘的刀尖之间的差值就可获第一次y轴数值所需数据。其中,工件工作台的工件承载面可以是工作台的支撑面,也可以是设在工作面上的支撑构件上的支撑面。

[0019]

优选的,所述加工程序在编制过程中还包括利用三角函数关系进行设计坐标与机床坐标系之间的转换。以便在工件设计时,利用相对坐标系进行加工要素的尺寸标准,提高设计效率,降低产品开发成本。

[0020]

本发明的有益效果是,可避免划线操作,以及制作大型加工夹具的工作,从而可有效提高加工效率,节省夹具制造成本,并利用数控设备精度再现性高的特性,确保被加工斜孔或斜面的位置精度高,产品互换性好。

附图说明

[0021]

图1是应用本发明方法的某潮汐发电机轮毂的结构示意图。

[0022]

图2是图1中的a-a剖视图。

[0023]

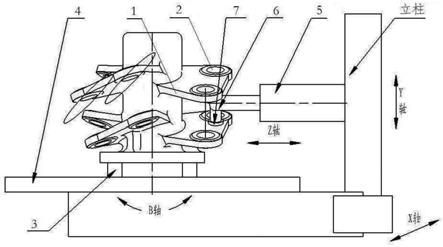

图3是应用本发明方法在加工图1所述的产品中的工艺装备示意图。

具体实施方式

[0024]

下面结合附图对本发明作进一步说明,但并不因此将本发明限制在所述的实施例范围之中。

[0025]

参见图3,一种斜孔加工方法,基于卧式数控镗铣床实施;该卧式数控镗铣床的主轴箱5具有xyz三个轴向运动,机床主轴轴线被定义为机床坐标系的z轴;工件被装夹固定在回转工作台4上,回转工作台的回转轴线被定义为b轴,该b轴轴线平行于y轴;

[0026]

s1、刀盘安装调校:在主轴箱5上安装由主轴驱动的刀盘7,刀盘7设置在直角传动箱6上,直角传动箱6的输入动力轴线与输出动力轴线呈直角布局,刀盘轴线和垂直于刀盘轴线的刀尖所在平面二者的交点被定义为刀心;该刀盘轴线与主轴轴线垂直,并能通过绕z轴转动形成与xz平面成a角度的倾斜,倾该斜状态的刀盘轴线平行于工件上的待铣斜面,或者,平行于与垂直于待加工斜孔轴线的虚拟斜面;

[0027]

s2、确定校准点:按工件设计资料在距b轴设定距离处确定一个校准点,该校准点位于工件的被加工区域内,并落在待铣斜面与机床坐标系中yz平面的交线上;或者,落在所述虚拟斜面与机床坐标系中yz平面的交线上;

[0028]

s3、刀盘位置校准:将刀心调整到所述校准点上;

[0029]

s4、跑坐标加工:调用加工程序,实施待铣斜面的铣削加工,和/或,实施待加工斜孔的镗孔加工。

[0030]

其中,在刀盘安装调校步骤前,还包括利用机床主轴进行打表校正工件,以使工件的轴线与b轴重合;加工程序以所述校准点为参考点,按加工范围与校准点的位置关系进行编制;加工程序在编制过程中还包括利用三角函数关系进行设计坐标与机床坐标系之间的转换。

[0031]

另外,在刀盘位置校准前,还包括实测刀盘轴线转位后初始状态的刀心y轴值,该实测过程包括:

[0032]

第一步,检测工件安装面高度:在主轴呈光轴的状态下,通过打表将主轴轴线调整到与工件安装面相同的高度上,并计作主轴轴线高度的第一次y轴数值;

[0033]

第二步,测定刀心距主轴轴线距离:在安装有刀盘,且刀盘轴线平行于y轴状态下,通过打表将主垂直于刀盘轴线的刀尖所在平面到与工件安装面相同的高度上,并计作主轴轴线高度的第二次y轴数值;

[0034]

第三步,计算刀心位置:以第二次y轴数值和第一次y轴数值的差值,以及刀盘轴线旋转的角度,利用三角函数关系计算刀盘轴线转位后初始状态的刀心y轴值。

[0035]

本实施例中仅展示了一个位置或称一个特定相位上的斜面,和/或,斜孔加工。

[0036]

本方法还可以通过工作台回转实现工件相位变换,在转位后,重复执行s2到s4的步骤,就可完成同一回转型构件上多相位和沿轴线多个位置的斜面,和/或斜孔加工。

[0037]

实施例揭示的一种斜孔加工方法在某潮汐发电机轮毂斜孔加工中的应用,从图1

看,该轮毂在两个高度上均设置有倾斜的叶片1,并且每个同一高度的圆周上分布有多个所述叶片1,每个叶片1上包括两个斜孔2,轮毂主体的下部具有法兰,该法兰通过加工形成安装基准面和校准圆柱面,斜孔2上端面的与安装基准面呈a角度的倾斜;从图2看,斜孔2的位置尺寸采用相对坐标系标注,该相对坐标以斜孔2端面与轮轴轴心的交点为原点0,通过平行于机床坐标系的坐标系绕z轴逆时针旋转a角后形成,原点0距法兰端面高度为h0。

[0038]

在前述的卧式数控镗铣床加工斜孔2上端面和斜孔时,按以下步骤操作。

[0039]

第一步,工件装夹固定:按法兰端朝下的方式通过支撑块3将轮毂安装并临时固定在机床的回转工作台4上,并通过限位挡柱抵靠叶片1的下端侧面进行周向定位;

[0040]

第二步,打表校正:在机床主轴上设置百分表或千分表,通过检测轮毂法兰径向跳动值,获得轮毂轴线与机床主轴轴线的差值,并通过调整轮毂位置将法兰径向跳动控制在设定范围内,以达到轮毂轴线与机床主轴轴线基本垂直相交的状态,然后,将轮毂与回转工作台4固定牢固;

[0041]

第三步,检测工件安装面高度:在主轴呈光轴的状态下,通过打表将主轴轴线调整到与工件安装面相同的高度上,并计作主轴轴线高度的第一次y轴数值;

[0042]

第四步,刀盘安装调校、测定刀心距主轴轴线距离及计算刀心位置:在主轴箱上安装由主轴驱动的刀盘,刀盘轴线和垂直于刀盘轴线的刀尖所在平面二者的交点被定义为刀心;该刀盘轴线与主轴轴线垂直,并能通过绕z轴转动形成与xz平面成a角度的倾斜,倾该斜状态的刀盘轴线平行于工件上的待铣斜面,该斜面与待加工斜孔轴线垂直;

[0043]

在刀盘轴线平行与y轴状态下,测定刀心距主轴轴线距离,并计算刀心位置,包括通过打表将主垂直于刀盘轴线的刀尖所在平面到与工件安装面相同的高度上,并计作主轴轴线高度的第二次y轴数值;以第二次y轴数值和第一次y轴数值的差值,以及刀盘轴线旋转的角度,利用三角函数关系计算刀盘轴线转位后初始状态的刀心y轴值;

[0044]

第四步,确定校准点:按工件设计资料在距b轴设定距离处确定一个校准点,该校准点位于工件的被加工区域的待铣斜面内,并落在待铣斜面与机床坐标系中yz平面的交线上;在相对坐标系中,如图2所示,该校准点为01点,其还落在两个待加工斜孔圆心的连线上,两个斜孔的坐标分别为(x1,z1)和(x2,z2),该校准点01的坐标为(0,z3),校准点大致在两圆心的中间位置;

[0045]

第五步,刀盘位置校准:将刀心调整到所述校准点上;

[0046]

第六步,跑坐标加工:调用加工程序,分别实施待铣斜面的铣削加工和待加工斜孔的镗孔加工。

[0047]

所用加工程序以所述校准点为参考点,按加工范围与校准点的位置关系进行编制;加工程序在编制过程中还包括利用三角函数关系进行设计坐标与机床坐标系之间的转换。

[0048]

本应用案例中,在无需加工斜面时,可在斜孔的上端形成一个垂直于孔轴线的虚拟斜面,以方便校准。

[0049]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其

等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1