一种提高铝合金三向性能的成型方法与流程

[0001]

本发明属于材料加工技术领域,具体涉及一种提高铝合金三向性能的成型方法。

背景技术:

[0002]

铝合金具有密度低,塑性好,易于冷、热加工等特点,其制品被广泛应用于航空、航天、汽车、船舶及机械制造等领域。在实际锻造生产过程中,铝合金由于变形温度范围窄、对应变速率敏感、粘性大、对加热和锻造温度要求苛刻,很容易出现性能不合格或粗晶问题。特别是在航空航天领域,随着武器装备性能的不断提升,对铝合金锻件的性能要求也越来越高,最显著的就是已经由原来的单纯只关注某一方向的性能转变为全面关注锻件三个方向的性能,这对锻件的制造工艺及过程控制均提出了非常高的要求。现阶段,生产铝合金锻件用的原材料一般都是挤压棒材,挤压棒材由于其工艺特点,具有明显的各项异性,沿棒材长度方向的室温拉伸性能最好,并且棒材组织中的杂质相也是沿棒材长度方向呈条带状分布,也具有明显的方向性。采用挤压棒材成形时,如果按照常规锻造工艺,即棒材直接镦粗或拔长成形,则锻件的力学性能也会遗传棒材的各项异性特性,沿原始棒材长度方向的力学性能最好,其它方向的力学性能很差,且组织中的杂质相的分布形貌改善也不明显,所以为了综合提升锻件各个方向的力学性能,必须对锻件的锻造工艺进行研究,以改善锻件的各项异性特性,提高锻件的质量水平。

技术实现要素:

[0003]

为解决现有技术中存在的问题,本发明的目的在于提供一种提高铝合金三向性能的成型方法,本发明能够提高铝合金锻件三向性能。

[0004]

为达到如上目的,本发明采取的技术方案是:

[0005]

一种提高铝合金三向性能的成型方法,包括如下步骤:

[0006]

s1,将预设长度的铝合金棒材加热至470~490℃并保温,待铝合金棒材温度均匀,然后将铝合金坯料棒材沿着y方向镦粗,得到第一锻件:

[0007]

s2,将第一锻件沿着x方向拔长得到第二锻件;

[0008]

s3,将第二锻件沿着x方向镦粗得到第三锻件;

[0009]

s4,将第三锻件沿着z向拔长得到第四锻;

[0010]

s5,第四锻件进行加热470~490℃并保温,待铝合金棒材温度均匀,然后将第四锻件沿着z向镦粗得到第五锻件;

[0011]

s6,将第五锻件沿着x向拔长得到第六锻件;

[0012]

s7,将第六锻件沿着x向镦粗得到第七锻件;

[0013]

s8,第七锻件进行加热470~490℃并保温,待铝合金棒材温度均匀,然后将第七锻件进行z方向拔长得到第八锻件;

[0014]

s9,将第八锻件沿着z方向镦粗得到第九锻件;

[0015]

s10,将第九锻件沿着y向拔长,整形得到成品锻件,锻后空冷;

[0016]

s11,空冷后,对锻件进行退火、固溶及人工时效处理,完成加工;

[0017]

其中,上述x向、y向和z向两两垂直,以铝合金棒材轴向为y向,以铝合金棒材径向的两个相互垂直的方向分别为x向和z向。

[0018]

优选的,s1中,保温最短时间按照1.5-2.5min/mm计算。

[0019]

优选的,s1中,沿着y方向镦粗时的锻造比为1.2-2.0;s2中,将第一锻件沿着x方向拔长得到第二锻件时,锻造比设为0.5-1.2;s3中,将第二锻件沿着x方向镦粗得到第三锻件时,锻造比为1.2-2.0;s4中,将第三锻件沿着z向拔长得到第四锻时,锻造比为0.5-1.5。

[0020]

优选的,s5中,加热保温时间按0.5-1.2min/mm计算。

[0021]

优选的,s5中,将第四锻件沿着z向镦粗得到第五锻件时,锻造比为1.2-2.0;s6中,将第五锻件沿着x向拔长得到第六锻件时,锻造比为0.5-1.5;s7中,将第六锻件沿着x向镦粗得到第七锻件时,锻造比为1.8。

[0022]

优选的,s8中,将第八锻件沿着z方向镦粗得到第九锻件时,锻造比为0.5-1.5;s10中,将第九锻件沿着y向拔长时,锻造比为0.5-1.5。

[0023]

优选的,s11中,退火时,将第十锻件至在340-410℃下保温后,再以每小时不大于30℃的冷却速度随炉至260℃以下出炉空冷;固溶时,将退火后的第十锻件于465-540℃保温,保温1-3h后进行水冷;固溶处理以后在3h内进行人工时效;人工时效时,将固溶后的第十锻件随炉升温至150-195℃温度装炉,保温8h-18h后出炉空冷。

[0024]

优选的,所述铝合金棒材的规格为φ200

×

300

±

2mm。

[0025]

优选的,加工过程中,锤砧预热至200~350℃,坯料转移时间≤30s,终锻温度≥360℃。

[0026]

优选的,所述铝合金棒材包括2a50铝合金棒材或2a70铝合金棒材。

[0027]

本发明具有如下技术效果:

[0028]

本发明对铝合金棒材毛坯进行了五镦五拔锻造工艺,采用三向锻造工艺成形,使其形变过程中材料随着外加载荷变化而不断被压缩和拉长,变形充分,通过反复变形达到细化晶粒,改善力学性能的效果。

附图说明

[0029]

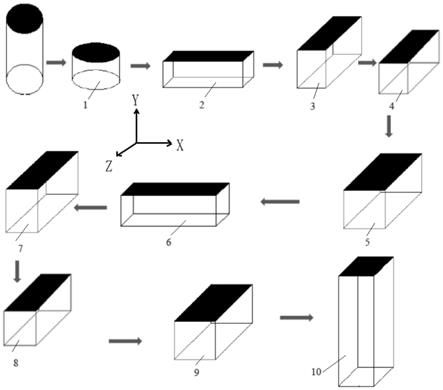

图1是本发明坯料外形变化图;

[0030]

图2是本发明实施例的工步图。

[0031]

图中,1-第一锻件,2-第二锻件,3-第三锻件,4-第四锻件,5-第五锻件,6-第六锻件,7-第七锻件,8-第八锻件,9-第九锻件,10-成品锻件。

具体实施方式

[0032]

以下结合附图对本发明做进一步详细说明。

[0033]

参照图1,本发明提高铝合金三向性能的成型方法包括以下主要步骤:

[0034]

工步一:一火改锻:将锯切好的铝合金棒材置于电加热炉中加热至470~490℃并保温,最短保温时间按2min/mm计算,随后进行一火改锻,将铝合金坯料棒材沿着y纤维方向镦粗得到第一锻件1,锻造比设为1.5;然后将第一锻件1沿着x方向拔长得到第二锻件2,锻造比设为0.86,将第二锻件2沿着x方向镦粗得到第三锻件3,锻造比为1.8,紧接着将第三锻

件3沿着z向拔长得到第四锻件4,锻造比为0.55,锻造一火完成;

[0035]

工步二:二火改锻:将工步一锻造一火完成的第四锻件4热料回炉,加热至470~490℃并保温,热料回炉时加热保温时间按0.8min/mm计算,随后将第四锻件4沿着z向镦粗得到第五锻件5,锻造比为1.8,继续将第五锻,5沿着x向拔长得到第六锻件6,锻造比为0.55,将第六锻件6沿着x向镦粗得到第七锻件7,锻造比为1.8,锻造二火完成;

[0036]

工步三:三火改锻:将工步二锻造完成的铝合金第七锻件7热料回炉加热至470~490℃并保温160min,之后将第七锻件7进行z方向拔长得到第八锻件8,锻造比为0.55,将第八锻件8沿着z方向镦粗得到第九锻件9,锻造比为1.8;最后将第九锻件9沿着y向拔长,整形得到成品锻件10,锻造比为0.73,锻后空冷;

[0037]

工步四:热处理:将工步三获得的第十锻件(及成品锻件10)按照热处理制度进行退火、固溶、人工时效处理。

[0038]

实施例

[0039]

参照图2,本实施例的下料规格:φ200

×

300

±

2mm,下料重量定额为8.6kg,锤砧预热至200~350℃,坯料转移时间≤30s,终锻温度≥360℃,为了使其内部晶粒充分破碎,细化晶粒,组织与性能发生变化,锻造比为0.55~1.8之间。

[0040]

工步一:一火改锻:将铝合金坯料棒材φ200

×

300

±

2mm沿着y纤维方向镦粗得到第一锻件,尺寸为φ245

×

200

±

2mm;然后将第一锻件沿着x方向拔长得到第二锻件,第二锻件尺寸为160

×

160

×

368

±

2mm,将第二锻件沿着x方向镦粗得到第三锻件,第三锻件尺寸为215

×

215

×

204

±

2mm;紧着着将第三锻件沿着z向拔长得到第四锻件,第四锻件尺寸为160

×

160

×

368

±

2mm,锻造一火完成。

[0041]

工步二:二火改锻:将工步一锻造完成的铝合金第四锻件回炉加热490℃并保温,然后z向镦粗得到第五锻件,第五锻件尺寸为215

×

215

×

204

±

2mm;将第五锻件沿着x方向镦粗得到第六锻件,第六锻件尺寸为160

×

160

×

368

±

2mm;将第六锻件沿着x方向镦粗得到第七锻件,第七锻件尺寸为215

×

215

×

204

±

2mm;锻造二火完成。

[0042]

工步三:三火改锻:将工步二锻造完成的铝合金第七锻件回炉加热至490℃并保温后,z向拔长得到第八锻件,第八锻件尺寸为160

×

160

×

368

±

2mm,然后z向镦粗得到第九锻件,第九锻件尺寸为215

×

215

×

204

±

2mm,最后将第九锻件沿着y向拔长,整形得到s10成品锻件,第十锻件尺寸为195

×

170

×

280

±

5mm;锻造三火完成。

[0043]

工步四:热处理:退火:将第十锻件至400℃装炉,保温3h后以每小时不大于30℃的冷却速度随炉至260℃以下出炉空冷;固溶:将第十锻件至520℃装炉,保温350min后出炉水冷;固溶处理以后3h内进行人工时效;人工时效:将第十锻件随炉升温至190

±

5℃温度装炉,保温10h后出炉空冷。

[0044]

对2a50铝合金、2a70铝合金热处理结束后进行硬度(hbw)检测,所测值如表3和表6所示,硬度实测值为124hbw和145hbw,技术要求2a50硬度值≧95,2a70硬度值≧110,硬度有很大的提升。根据所需理化取样,并且对试样进行力学性能的检测,在试验件的顺纤维方向(纵向)、宽度方向(长横)、高度(短横)方向三个方向取3组(表面1组,近表面1组,心部1组)φ10的拉伸试样,按gb/t 228-87要求进行拉伸试验,实验实测值2a50铝合金抗拉强度和延伸率(5d(%))分别如表1和表2所示,表1中单位为mpa,2a70铝合金抗拉强度和延伸率(5d(%))分别如表4和表5所示,表4中的单位为mpa,结果显示通过该种锻造工艺后,铝合金的

三向力学性能都优于gb/t 228-87。

[0045]

表1

[0046][0047]

表2

[0048][0049]

表3

[0050][0051]

表4

[0052][0053]

表5

[0054][0055]

表6

[0056][0057]

由上述对三向性能实验数据进行统计,对比分析,得出实测值在纵向、横向抗拉强度及延伸率都明显优于hb5204和gjb2351,由于在高向hb5204和gjb2351没有具体的明确规定值,本发明对高向抗拉强度和延伸率进行测量,来判断三向一致性。本发明铝合金材料五镦五拔的三向一致性较好,确定出了一种提高铝合金三向性能的成型方法的最优工艺方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1