一种自阻电加热智能渐进成形方法与流程

[0001]

本发明涉及一种渐进成形方法,特别涉及一种自阻电加热智能渐进成形方法,属于技术领域。

背景技术:

[0002]

金属板料渐进成形技术是一种结合快速原型制造与塑性成形的板壳类零件的柔性无模成形新技术,由美国学者leszak于上世纪60年代提出,日本学者kitazawa在上世纪90年代成功运用该技术加工出铝合金试验件。经过近20年的研究,渐进成形技术逐渐从试验研究走向实际应用,实现了板料成形从“设计-制造”过程的线性化到一体化的转变。它能有效缩短产品制造的生命周期,降低全生产周期中的能耗,提高材料的成形极限及成形性能,在航空航天、交通运输、能源装备和医疗等领域有着广泛的应用潜力。

[0003]

金属板料渐进成形技术主要应用于汽车、高速列车覆盖件成形、飞机蒙皮零件制造等领域,还可应用于游艇船体制造、压力容器、建筑装饰、城市雕塑以及医学工程中各种曲面钣金件的加工制造。在新产品的研发中,钣金零件占比大,故造成此类零件的种类较多。对于个性化小批量产品而言,利用传统成形工艺需要开发多套模具,这样会导致零件的制造成本大且制造周期长。渐进成形工艺通常采用无模或半模化加工,并且支撑靠模的制造精度要求与制造成本低。因此,采用金属板料数控渐进成形技术不仅能够实现产品设计-制造一体化,还能降低产品的制造成本与周期。

[0004]

针对轻质合金材料,具有室温成形能力差而高温成形性能好的特点,需要采用热渐进成形技术来加工。由于电辅助技术具有加热效率高,板料升温速率快,加工成本低且灵活度高等特点,被广泛应用于渐进成形工艺来加工难成形材料,即自阻电加热渐进成形技术。目前,自阻电加热渐进成形技术涉及电-热-力三场耦合作用,利用常规的数值模拟方法无法实现此类工艺的准确分析,进而无法利用数值模拟方法来快速指导自阻电加热渐进成形工艺参数的合理配置,进而降低了整个工艺的制造效率及智能化。本发明的目的是为自阻电加热渐进成形,提供一种电-热-力耦合的数值模拟方法,并实现数值模拟与制造一体化结合,从而形成轻质合金材料的快速智能制造技术。

技术实现要素:

[0005]

本发明的目的在于提供一种自阻电加热智能渐进成形方法,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:一种自阻电加热智能渐进成形方法,包括以下步骤:

[0007]

步骤a:定义变形区域的体积变化速率模型(dv/dt);

[0008]

步骤b:依据自阻电加热渐进成形中接触区域的电路特征,定义变形区域的等效电阻,即变形区材料的电阻(rs)与接触电阻(rj);

[0009]

步骤c:依据变形区的焦耳热现象,定义变形区域瞬时焦耳热模型(dq)及等效的接

触热传导系数模型(k);

[0010]

步骤d:通过有限元软件,将步骤a获得的模型dv/dt,步骤b获得的模型rs和rj,步骤c获得的模型dq和k代入子程序abaqus-vuinter中,以精确模拟成形工具与板料接触区域的焦耳热效应;

[0011]

步骤e:将数值模拟所得的工艺参数输入加工设备,以此实现零件的快速成形。

[0012]

作为本发明的一种优选技术方案,步骤a中,变形区域体积变化速率dv/dt以成形工具进给速率(v),成形工具半径(rt),几何常数(a和b)及变形区域内外表面与成形工具中心线之间夹角(θ,φ)为待定参数;体积变化速率dv/dt如式(1)所示:

[0013][0014]

式中:θ1和θ2分别为内表面与刀具中心线的夹角,φ1和φ2分别为外表面与刀具中心线的夹角,a和b是与板料厚度,rt及φ相关的常数。

[0015]

作为本发明的一种优选技术方案,步骤b中,变形区材料的电阻(rs)与接触电阻(rj)以成形温度为内变量,其中rs以材料电阻率,变形区料厚及体积变化速率为待定参数,rj以材料接触电阻及硬度为待定参数;rs和rj分别如式(2)和式(3)所示:

[0016][0017][0018]

式中,ρs(t)和h(t)分别为温度相关的电阻率与硬度,和h(tr)分别为室温下材料的接触电阻与硬度,tg为变形区的料厚。

[0019]

作为本发明的一种优选技术方案,步骤c中,变形区域瞬时焦耳热模型(dq)以电流强度,等效电阻及电流作用时间为待定参数,等效的接触热传导系数模型(k)以成形工具温度及板料初始温度为内变量,以电流强度,等效电阻,变形区料厚,体积变化速率为待定参数;dq和k分别如式(4)和式(5)所示:

[0020]

dq=i2·

(r

s

+r

j

)

·

dt

ꢀꢀ

(4)

[0021][0022]

式中,tt和ts分别为成形工具的温度与板料初始温度。

[0023]

作为本发明的一种优选技术方案,步骤d的具体过程为:采用abaqus软件,将步骤a获得的模型dv/dt,步骤b获得的模型rs和rj,步骤c获得的模型dq和k代入用户子程序abaqus-vuinter中,对成形工具与板料接触区域的焦耳热效应进行模拟,并与试验结果相对比,分析误差,验证数值模拟方法的准确性。

[0024]

作为本发明的一种优选技术方案,将数值模拟所得成形工艺参数及cnc代码输入成形设备,对成形工艺中的成形工具,下压量,进给速度,电流强度及加工轨迹进行快速设置,实现零件的快速智能制造。

[0025]

与现有技术相比,本发明的有益效果是:

[0026]

本发明一种自阻电加热智能渐进成形方法,本发明考虑了渐进成形中工艺参数对变形区域体积变化的影响,提出了变形区域体积变化速率模型,并考虑了电流作用下电与力学属性随温度的变化,实现了变形区焦耳热效应的预测,结果更加精确,并采用显示算法的用户子程序对软件进行二次开发,提高了有限元仿真软件的可用性、通用性及可靠性,为研究难加工材料电辅助成形下电-热-力三场耦合提供了基本实施方法,扩大了应用范围。

附图说明

[0027]

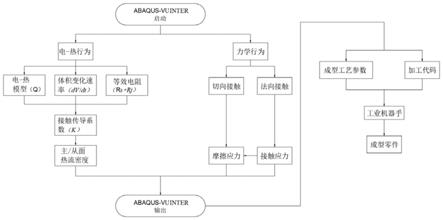

图1所示为本发明一种自阻电加热渐进成形中焦耳热效应的数值模拟方法的流程图;

[0028]

图2所示为电流作用后变形区的稳定模拟温度的误差分析表。

具体实施方式

[0029]

现有研究表明自阻电加热渐进成形中焦耳热效应,是以变形区域自阻电加热现象,变形区的温升效果随着等效电阻,电流强度及变形区的空间尺寸的变化而变化。而现有的研究通常以试错的方法来设置热流大小来描述变形区域的温度变化。

[0030]

本发明一种自阻电加热渐进成形中焦耳效应的数值模拟方法的特征在于,考虑了电场参数、变形区域体积变化及成形工艺参数之间的联系,并利用显示算法的abaqus-vuinter用户子程序对软件进行二次开发。

[0031]

请参阅图1-2,本发明提供了一种自阻电加热智能渐进成形方法的技术方案:

[0032]

根据图1-2所示,一种自阻电加热智能渐进成形方法,包括以下步骤:

[0033]

步骤a:定义变形区域的体积变化速率模型(dv/dt);

[0034]

步骤b:依据自阻电加热渐进成形中接触区域的电路特征,定义变形区域的等效电阻,即变形区材料的电阻(rs)与接触电阻(rj);

[0035]

步骤c:依据变形区的焦耳热现象,定义变形区域瞬时焦耳热模型(dq)及等效的接触热传导系数模型(k);

[0036]

步骤d:通过有限元软件,将步骤a获得的模型dv/dt,步骤b获得的模型rs和rj,步

骤c获得的模型dq和k代入子程序abaqus-vuinter中,以精确模拟成形工具与板料接触区域的焦耳热效应;

[0037]

步骤e:将数值模拟所得的工艺参数输入加工设备,以此实现零件的快速成形。

[0038]

根据图1-图2所示,步骤a中,变形区域体积变化速率dv/dt以成形工具进给速率(v),成形工具半径(rt),几何常数(a和b)及变形区域内外表面与成形工具中心线之间夹角(θ,φ)为待定参数;体积变化速率dv/dt如式(1)所示:

[0039][0040]

式中:θ1和θ2分别为内表面与刀具中心线的夹角,φ1和φ2分别为外表面与刀具中心线的夹角,a和b是与板料厚度,rt及φ相关的常数。

[0041]

步骤b中,变形区材料的电阻(rs)与接触电阻(rj)以成形温度为内变量,其中rs以材料电阻率,变形区料厚及体积变化速率为待定参数,rj以材料接触电阻及硬度为待定参数;rs和rj分别如式(2)和式(3)所示:

[0042][0043][0044]

式中,ρs(t)和h(t)分别为温度相关的电阻率与硬度,和h(tr)分别为室温下材料的接触电阻与硬度,tg为变形区的料厚。

[0045]

步骤c中,变形区域瞬时焦耳热模型(dq)以电流强度,等效电阻及电流作用时间为待定参数,等效的接触热传导系数模型(k)以成形工具温度及板料初始温度为内变量,以电流强度,等效电阻,变形区料厚,体积变化速率为待定参数;dq和k分别如式(4)和式(5)所示:

[0046]

dq=i2·

(r

s

+r

j

)

·

dt

ꢀꢀ

(4)

[0047][0048]

式中,tt和ts分别为成形工具的温度与板料初始温度。

[0049]

步骤d的具体过程为:采用abaqus软件,将步骤a获得的模型dv/dt,步骤b获得的模型rs和rj,步骤c获得的模型dq和k代入用户子程序abaqus-vuinter中,对成形工具与板料接触区域的焦耳热效应进行模拟,并与试验结果相对比,分析误差,验证数值模拟方法的准确性。

[0050]

将数值模拟所得成形工艺参数及cnc代码输入成形设备,对成形工艺中的成形工具,下压量,进给速度,电流强度及加工轨迹进行快速设置,实现零件的快速智能制造。

[0051]

下面通过一个实施例来说明本发明一种自阻电加热渐进成形中焦耳热效应的数值模拟方法在实际应用中的优越性。

[0052]

以钛合金圆锥件自阻电加热渐进成形为分析案例,其中板料厚度为0.5mm,电流强度为230a,进给速率为500mm/min,下压量为0.15mm,成形工具半径为5mm,零件成形角为45

°

,成形温度的实测温度采用热成像仪进行采集。

[0053]

根据公式(1),结合零件的成形角度,下压量,成形工具半径,材料厚度,获得成形工具与板料变形区域的体积变化速率dv/dt=29.85mm3/s。

[0054]

利用有限元仿真软件,实时采集模拟过程中成形工具与板料接触区域的节点温度,在abaqus-vuinter子程序中,根据公式(2),公式(3)和公式(4)来实时更新成形过程中变形区域的材料电阻,接触电阻及焦耳热。

[0055]

将上述计算结果进一步代入公式(5)中,以此来更新数值模拟中成形工具与板料接触区域的接触热传导系数,并结合接触热传导原理,实时计算板料变形区域的热流量。

[0056]

数值模拟与实测温度分布对比图,在有限元软件中通过调用abaqus-vuinter用户子程序对钛合金自阻电加热渐进成形中焦耳热效应进行数值模拟,并与试验结果对比可知温度分布一致,并且最高温度的误差均控制在5%以内。同时,表1所示为电流作用后变形区的稳定模拟温度的误差分析,分别采集成形区域四个象限点的前五层的稳定温度,其平均误差约为5%,表明此模型能有效模拟成形中变形区域的焦耳热效应。

[0057]

选择较优的数值模拟结果,获得合理的成形工艺参数(成形工具直径、下压量、进给速度、电流强度)配置,进一步将数值模拟轨迹的线性代码转化为成形设备可识别的cnc代码,最后将这些数据传入成形设备,从而实现钛合金零件的快速智能制造。

[0058]

综上所诉,本发明考虑了电场参数、变形区域体积变化及成形工艺参数之间的联系,提出了相应的计算模型,并考虑了变形区温度变化的影响,更加符合实际情况,结果更加精确,并采用显示算法的用户子程序对软件进行二次开发,提高了有限元软件的可用性、通用性与可靠性,并将数值模拟结果与成形设备结合,实现了轻质合金类材料的快速智能制造,为研究其他材料的电辅助加工工艺提供了智能制造方法,扩大了此类工艺的灵活性

[0059]

在本发明的描述中,需要理解的是,指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0060]

在本发明中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆

卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0061]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1