一种减少横向错移的隔板静叶锻件设计方法与流程

[0001]

本发明涉及叶片成型技术领域,尤其涉及一种减少横向错移的隔板静叶锻件设计方法。

背景技术:

[0002]

叶片锻件在锻造成型过程中,受叶片结构、锻造设备导柱、导套及滑块等间隙或自身模具安装过程等因素影响,会产生横向侧向力,该侧向力会影响叶片锻件的加工余量,影响锻件质量。

[0003]

汽轮机隔板静叶因其叶身基本无扭角的结构特点,在成型过程中,侧向力更大。受该侧向力影响,隔板静叶片锻件的背弧进汽侧通常检测不合格,影响对叶片是否合格的判断。

[0004]

现有隔板静叶制造方法是采用如图2所示的模具锻造出叶片锻件,如图3所示为常规隔板静叶典型截面图,该方法中进汽侧、出汽侧圆弧存在高度差h。在实际生产时,尤其是汽道在1000mm以上的隔板静叶锻件,因型面扭曲形状,锻造打击力将在水平方向产生一个较大的水平分力,即侧向力非常大,上下模具的横向错移往往将锻造设备的间隙全部占用,且该错移往往因侧向力较大,错移值较大,超出模具调整极限,无法调模消除,容易导致锻件余量的不均匀,最终使产品无法顺利批产,影响生产效率。

技术实现要素:

[0005]

本发明的目的在于提供一种减少横向错移的隔板静叶锻件设计方法,优化锻件的参数和成型方式,减小锻造成型时的侧向力和错移值,方便叶片成型。

[0006]

为达上述目的,本发明采用以下技术方案:

[0007]

一种减少横向错移的隔板静叶锻件设计方法,将隔板静叶叶身型线的进汽侧、出汽侧在垂直锻造方向上等高设置,并对出汽侧增加一定的背弧余量,从而降低锻件在模压时的错移值,并补偿出汽侧余量。

[0008]

综上,本发明的有益效果为,与现有技术相比,所述减少横向错移的隔板静叶锻件设计方法从锻件角度出发,将隔板静叶进、出汽侧的圆弧在垂直锻造方向上调平,同时将出汽侧的叶身增加一定设计余量,满足叶片顺利成型的需求,从而减小汽轮机隔板静叶的横向侧向力,降低了对模具的要求,使产品调试时间大大缩短,调试合格率大大提高。

附图说明

[0009]

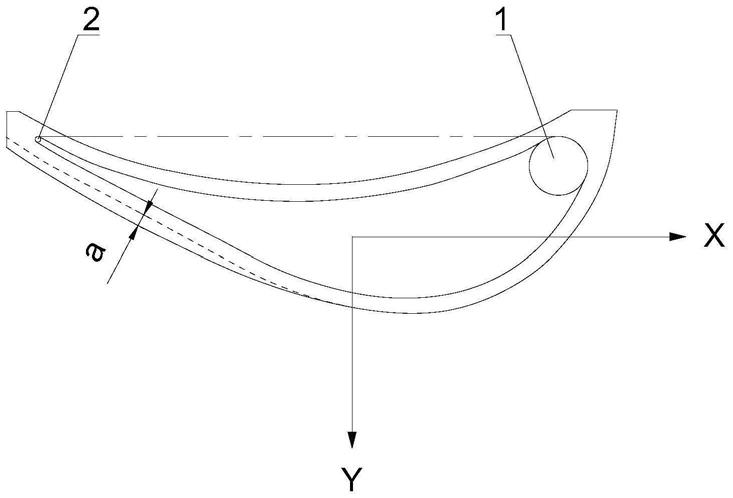

图1是本发明实施例提供的减少横向错移的隔板静叶锻件设计方法的示意图;

[0010]

图2是现有汽轮机隔板叶片锻造模具的结构示意图;

[0011]

图3是常规隔板静叶典型截面图。

具体实施方式

[0012]

下面将结合附图对本发明的技术方案进行清楚、完整地描述。

[0013]

请参阅图1所示,本实施例提供一种减少横向错移的隔板静叶锻件设计方法,一是将隔板静叶叶身型线的进汽侧1、出汽侧2在垂直锻造方向上等高设置,由于进汽侧1、出汽侧2的转角圆弧齐平,在模压时可减少上模向锻件出汽侧2的错移量;二是对出汽侧2增加一定的背弧余量a,由于进汽侧1、出汽侧2叶型上的差异,不可避免地仍会存在侧向力,通过对出汽侧2进行补偿,以保证叶片余量,保证后续成型质量。

[0014]

综上,该减少横向错移的隔板静叶锻件设计方法从锻件角度出发,将隔板静叶进、出汽侧的圆弧在垂直锻造方向上调平,同时将出汽侧的叶身增加一定设计余量,满足叶片顺利成型的需求,从而减小汽轮机隔板静叶的横向侧向力,降低了对模具的要求,使产品调试时间大大缩短,调试合格率大大提高。

[0015]

以上实施例只是阐述了本发明的基本原理和特性,本发明不受上述事例限制,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1