一种狭腔内小径孔边缘机械加工方法与流程

[0001]

本发明涉及倒角/圆机械加工技术,特别涉及一种狭腔内小径孔边缘机械加工方法。

背景技术:

[0002]

机械加工零件的孔边一般会有倒圆倒角等边缘加工要求,但受加工零件结构的影响,窄小型腔内的孔边边缘加工,特别是小径孔内侧边缘加工成为了目前的加工瓶颈。因受型腔结构及孔径限制,对窄腔内孔边内侧边缘手工抛修已不可能,且手工抛修的边缘一致性差;按传统数控加工方式,需选择回转直径小于孔径的棒铣刀具进行加工。但直径越小,刀具强度越差,打刀风险越大,零件加工质量无保障。

技术实现要素:

[0003]

本发明的目的是为了解决窄小型腔内小孔径边缘加工的难题,特提供了一种狭腔内小径孔边缘机械加工方法。

[0004]

本发明提供了一种狭腔内小径孔边缘机械加工方法,其特征在于:所述的狭腔内小径孔边缘机械加工方法,具体为要保证零件孔边边缘质量的一致性,首选数控机床进行加工。根据零件结构特征,在加工中心上采用机加刀具对孔边内侧进行反倒角/倒圆r。按传统数控加工方式,选择回转直径小于孔径的棒铣刀具加工,刀具最大回转直径必须小于孔径,且刀具柄部直径d<(d-2

×

r),刀具强度大大降低,加工质量风险增高;窄小型腔内小径孔内侧倒角/倒圆加工方案有两个创新点:一、刀具结构采取单刃、偏心设计:增大加工刀具最大回转直径(l1'增至l1)和刀具强度最弱部位的尺寸(l2' 增至l2),增强刀具强度和刚性,避免打刀;刀具非加工部位作偏心处理,防止刀具外廓尺寸超过孔径;选用侧固刀柄进行刀具装夹,保证机床能控制刀具的角向位置;二、数控程序采用spos主轴定向、偏心铣削。

[0005]

在刀具进入孔前和加工完成后刀具抬刀前进行主轴定向,避免孔径过小、刀具回转直径过大造成刀具与孔边碰撞;

[0006]

具体步骤如下:

[0007]

首先将主轴移至孔上方的安全位置(x0,y0,z0),并采用spos 定向(spos=θ),使刀轴沿孔径上下移动时与孔壁无接触;第二步,将刀轴沿孔径方向下刀至孔内侧的安全距离(x0,y0,z0’),保证主轴旋转时刀具与零件无接触);第三步,主轴移动至程序加工初始点位(x1,y1,z1);第四步,主轴正传,抬刀并切削加工;第五步,加工完成后,主轴移动至程序加工初始点位(x1,y1,z1);第六步,保持主轴正传,沿z轴负向移刀至孔下方安全距离(x0,y0,z0’),再次进行主轴定向(spos=θ);第七步,保持主轴定向,并沿z轴正向移刀至孔上方的安全位置(x0,y0,z0)。

[0008]

以孔加工r0.5为例:

[0009]

步骤一:加工刀具及刀柄结构改进

[0010]

原结构刀具l2'==d-0.7-2r=4-0.7-2

×

0.5=2.3,改进后刀具结构采取单刃、偏心设计;将刀具最大回转直径l1增至 l2=d-r-0.4=4-0.5-0.4=3.1,增强刀具强度和刚性,避免打刀。刀具非加工部位作偏心处理,防止刀具外廓尺寸超过孔径;

[0011]

步骤二:采用spos主轴定向、偏心铣削。

[0012]

本发明的优点:

[0013]

本发明所述的狭腔内小径孔边缘机械加工方法,可推广使用至所有不同零件孔/槽边缘的机械加工中,解决了窄小型腔中小径孔/槽内侧边缘加工难题。

附图说明

[0014]

下面结合附图及实施方式对本发明作进一步详细的说明:

[0015]

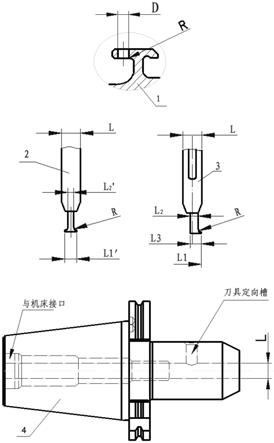

图1是一种窄小型腔内小径孔倒圆示意图。1-为被加工零件窄腔示意图,2-原有刀具结构示意图,3-改进后的加工刀具结构示意图, 4-加工用的侧固刀柄示意图。d为被加工零件孔径,r为孔边内侧边缘加工尺寸。其中,l为加工刀具与刀柄配合直径,l1为刀具最大回转直径,l2为刀具夹持部位与切削刃之间过度区域的最大宽度尺寸;

[0016]

图2是偏心铣削程序编制流程示意图;

[0017]

刀具最大外径与孔径间隙0.1,切削刃与刀杆之间过渡区距离约 0.3,l2'=l1'-2

×

r-2

×

0.3,l2=l3-r-0.3,l1'=l3=d-0.1;

[0018]

故l2'=d-0.7-2r,l2=d-r-0.4,可看出l2-l2'=r+0.3,可大大增强刀具的强度,降低小径孔内侧边缘加工中打刀风险。

具体实施方式

[0019]

实施例1

[0020]

一种狭腔内小径孔边缘机械加工方法,其特征在于:所述的狭腔内小径孔边缘机械加工方法,具体为要保证零件孔边边缘质量的一致性,首选数控机床进行加工。根据零件结构特征,在加工中心上采用机加刀具对孔边内侧进行反倒角/倒圆r。按传统数控加工方式,选择回转直径小于孔径的棒铣刀具加工,刀具最大回转直径必须小于孔径,且刀具柄部直径d<(d-2

×

r),刀具强度大大降低,加工质量风险增高;窄小型腔内小径孔内侧倒角/倒圆加工方案有两个创新点:一、刀具结构采取单刃、偏心设计:增大加工刀具最大回转直径 (l1'增至l1)和刀具强度最弱部位的尺寸(l2'增至l2),增强刀具强度和刚性,避免打刀;刀具非加工部位作偏心处理,防止刀具外廓尺寸超过孔径;选用侧固刀柄进行刀具装夹,保证机床能控制刀具的角向位置;二、数控程序采用spos主轴定向、偏心铣削。

[0021]

具体步骤如下:

[0022]

首先将主轴移至孔上方的安全位置(x0,y0,z0),并采用spos 定向(spos=θ),使刀轴沿孔径上下移动时与孔壁无接触;第二步,将刀轴沿孔径方向下刀至孔内侧的安全距离(x0,y0,z0’),保证主轴旋转时刀具与零件无接触);第三步,主轴移动至程序加工初始点位(x1,y1,z1);第四步,主轴正传,抬刀并切削加工;第五步,加工完成后,主轴移动至程序加工初始点位(x1,y1,z1);第六步,保持主轴正传,沿z轴负向移刀至孔下方安全距离(x0,y0,z0’),再次进行主轴定向(spos=θ);第七步,保持主轴定向,并沿z轴正向移刀至孔上方的安全位置(x0,y0,z0)。

[0023]

实施例2

[0024]

一种狭腔内小径孔边缘机械加工方法,其特征在于:所述的狭腔内小径孔边缘机械加工方法,具体为要保证零件孔边边缘质量的一致性,首选数控机床进行加工。根据零件结构特征,在加工中心上采用机加刀具对孔边内侧进行反倒角/倒圆r。按传统数控加工方式,选择回转直径小于孔径的棒铣刀具加工,刀具最大回转直径必须小于孔径,且刀具柄部直径d<(d-2

×

r),刀具强度大大降低,加工质量风险增高;窄小型腔内小径孔内侧倒角/倒圆加工方案有两个创新点:一、刀具结构采取单刃、偏心设计:增大加工刀具最大回转直径 (l1'增至l1)和刀具强度最弱部位的尺寸(l2'增至l2),增强刀具强度和刚性,避免打刀;刀具非加工部位作偏心处理,防止刀具外廓尺寸超过孔径;选用侧固刀柄进行刀具装夹,保证机床能控制刀具的角向位置;二、数控程序采用spos主轴定向、偏心铣削。

[0025]

在刀具进入孔前和加工完成后刀具抬刀前进行主轴定向,避免孔径过小、刀具回转直径过大造成刀具与孔边碰撞;

[0026]

具体步骤如下:

[0027]

首先将主轴移至孔上方的安全位置(x0,y0,z0),并采用spos 定向(spos=θ),使刀轴沿孔径上下移动时与孔壁无接触;第二步,将刀轴沿孔径方向下刀至孔内侧的安全距离(x0,y0,z0’),保证主轴旋转时刀具与零件无接触);第三步,主轴移动至程序加工初始点位(x1,y1,z1);第四步,主轴正传,抬刀并切削加工;第五步,加工完成后,主轴移动至程序加工初始点位(x1,y1,z1);第六步,保持主轴正传,沿z轴负向移刀至孔下方安全距离(x0,y0,z0’),再次进行主轴定向(spos=θ);第七步,保持主轴定向,并沿z轴正向移刀至孔上方的安全位置(x0,y0,z0)。

[0028]

以孔加工r0.5为例:

[0029]

步骤一:加工刀具及刀柄结构改进

[0030]

原结构刀具l2'==d-0.7-2r=4-0.7-2

×

0.5=2.3,改进后刀具结构采取单刃、偏心设计;将刀具最大回转直径l1增至 l2=d-r-0.4=4-0.5-0.4=3.1,增强刀具强度和刚性,避免打刀。刀具非加工部位作偏心处理,防止刀具外廓尺寸超过孔径;

[0031]

步骤二:采用spos主轴定向、偏心铣削。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1