用于汽车活塞加工的复合镗铣设备的制作方法

[0001]

本发明涉及机械加工领域,更具体地说,它涉及一种用于汽车活塞加工的复合镗铣设备。

背景技术:

[0002]

活塞是发动机重要的组成部分,活塞体作为活塞的主体,机械加工时由多道工序完成,活塞体的加工包括需要进行销孔粗精镗、车卡环槽、内外倒角、异形销孔、气门坑、燃烧室等,粗精镗、气门坑的加工是指镗孔时分粗、精两次加工,从而达到公差精度的要求,目前针对气门坑、燃烧室的加工主要由铣床完成,而粗精镗孔、卡环槽、内外倒角是指对销孔内孔进行加工,现有加工环节有6道工序,由3至6台设备完成,这种传统的加工方式因更换设备、重新定位、工装夹持频繁而影响产品的加工精度,同时效益低人工成本较高,无法满足行业不断发展的需求。

[0003]

随着发动机国

ⅴ

、国

ⅵ

标准的发布,对发动机活塞体加工要求越来越高,作为典型的汽车关键零部件,在切削加工方面具有很强的工艺特点。目前,国内活塞制造行业通常是由通用机床和结合活塞工艺特点的专用设备组成机加工生产线,大多数企业采用以专用机床和改装的普通车床、专用工装和夹具组成的单机流水线的加工方式生产,因此,专用设备就成为活塞切削加工的关键设备,其功能和精度将直接影响最终产品的关键特性的质量指标。所以急需一种新型活塞镗铣设备解决上述难题。

技术实现要素:

[0004]

针对现有技术存在的不足,本发明的目的在于提供一种解决上述问题的用于汽车活塞加工的复合镗铣设备,一次装夹完成多道工序,粗精镗销孔、卡环槽、内外倒角、异型销孔与铣顶面气门坑、燃烧室组合,节约加工时间,降低劳动强度,提高生产效率。

[0005]

为实现上述目的,本发明提供了如下技术方案:用于汽车活塞加工的复合镗铣设备,包括底座、移动组件、工作台及定位压紧组件、加工组件,所述底座上叠设前后移动和左右移动的移动组件,移动组件上设工作台,工作台上设装夹活塞体的定位压紧组件,加工组件包括x轴向组件一、x轴向组件二和z轴向组件,x轴向组件一、x轴向组件二对设在工作台左右两侧移动组件上,x轴向组件一包括x1轴直线滑台、x1主轴、x1主轴电机、展刀头驱动电机、展刀头以及卡环槽刀、粗镗孔刀和内外倒角刀,x1主轴安装在x1轴直线滑台的左右水平移动的滑块上,受驱传动连接x1主轴电机,展刀头安装在x1主轴前端,受驱传动连接展刀头驱动电机,卡环槽刀、粗镗孔刀和内外倒角刀通过刀杆安装在展刀头前端;x轴向组件二包括x2轴直线滑台、x2主轴、x2主轴电机、弹性变形镗头驱动电机、弹性变形镗头以及精镗孔刀,x2主轴安装在x2轴直线滑台的左右水平移动的滑块上,受驱传动连接x2主轴电机,弹性变形镗头安装在x2主轴前端,受驱传动连接弹性变形镗头驱动电机,精镗孔刀通过刀杆安装在弹性变形镗头前端;z轴向组件安装在工作台上位于活塞体上方,包括z轴直线滑台、z轴主轴、z轴主轴电机和铣刀,z轴主轴安装在z轴直线

滑台的上下垂直移动的滑块上,受驱传动连接z轴主轴电机,铣刀通过刀杆安装在z轴主轴底端。

[0006]

本发明进一步改进技术方案是, 所述移动组件包括前后移动的y轴直线滑台与左右移动的x轴直线滑台,x轴直线滑台设于y轴直线滑台的滑块台上,工作台设于x轴直线滑台的滑块台上中间位置。

[0007]

本发明进一步改进技术方案是,所述y轴直线滑台包括y轴伺服电机、y轴驱动丝杆、y滑块台、y轴滑块导轨,所述x轴直线滑台包括x轴伺服电机、x轴驱动丝杆、x滑块台和x轴滑块导轨,所述y滑块台设于底座上方,y轴驱动丝杆转动设于y滑块台内,y轴滑块导轨对称设于y轴驱动丝杆两侧的底座与y滑块台之间,y轴伺服电机的输出端传动连接y轴驱动丝杆;所述x滑块台设于y滑块台上方,x轴驱动丝杆转动设于x滑块台内,x轴滑块导轨对称设于x轴驱动丝杆两侧的y滑块台与x滑块台之间,x轴伺服电机的输出端传动连接x轴驱动丝杆。

[0008]

本发明进一步改进技术方案是,所述z轴直线滑台包括z轴伺服电机、z轴驱动丝杆、z轴滑块台、z轴滑块导轨,z轴滑块导轨的两轨道立设于工作台上活塞体两侧,顶架两端连接在两轨道顶端,z轴伺服电机、z轴主轴电机安装于顶架上,z轴滑块台位于两轨道之间与其滑动连接,z轴伺服电机通过z轴驱动丝杆转动连接z轴滑块台,z轴主轴电机输出端通过传动轴与z轴主轴旋转驱动连接。

[0009]

本发明更进一步改进技术方案是, 所述定位压紧组件包括定位止口台、油缸、支架和压块,所述定位止口台设于工作台上,用于卡接活塞体止口,所述油缸对称设于活塞体两侧的工作台上,支架设于油缸上方且于缸杆内侧,支架、油缸的缸杆上端分别铰接横设的压块。

[0010]

本发明更进一步改进技术方案是,x1主轴电机与x1主轴,x2主轴电机与x2主轴分别通过传送带传动连接。

[0011]

本发明更进一步改进技术方案是,所述铣刀是气门坑铣刀或燃烧室铣刀。

[0012]

本发明更进一步改进技术方案是,x1主轴通过x1变速箱与展刀头连接,x2主轴通过x2变速箱与弹性变形镗头连接。

[0013]

本发明有益效果:本发明利用活塞体止口啮合连接在定位压紧组件的止口台上,压块压住固定,x轴向组件一向活塞体行进,完成两侧销孔的粗镗孔、卡环槽、内外倒角加工,加工完成后x轴向组件二向活塞体行进,完成精镗孔和异型销孔加工;同时x轴向组件一和x轴向组件二的动作与z轴向组件动作互不影响,z轴向组件向下行进,在x轴直线滑台与y轴直线滑台的配合下,完成活塞体顶部气门坑加工、燃烧室加工,一台设备一次装夹完成多道加工工艺,减少加工时间,提高镗铣加工精度,降低劳动强度,降低加工成本,提高生产效率。

附图说明

[0014]

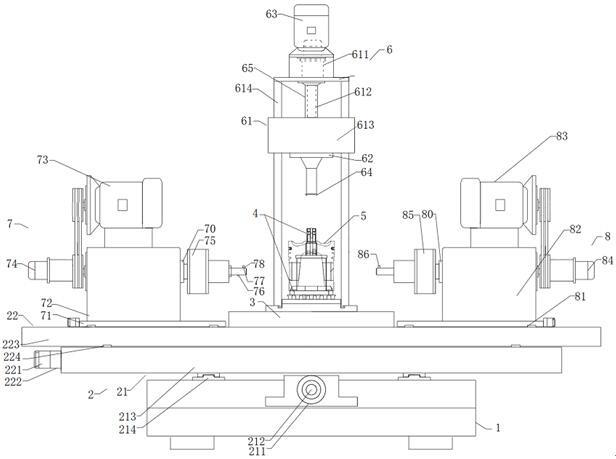

图1为本发明结构示意图;图2为本发明定位压紧组件卡装活塞体结构示意图。

具体实施方式

[0015]

如图1、图2所示,本发明包括底座1、移动组件2、工作台3及定位压紧组件4、加工组件,所述底座1上叠设移动组件2,包括前后移动的y轴直线滑台21与左右移动的x轴直线滑台22,所述y轴直线滑台21包括y轴伺服电机211、y轴驱动丝杆212、y滑块台213、y轴滑块导轨214,所述x轴直线滑台22包括x轴伺服电机221、x轴驱动丝杆222、x滑块台223和x轴滑块导轨224,所述y滑块台213设于底座1上方,y轴驱动丝杆212转动设于y滑块台213内,y轴滑块导轨214对称设于y轴驱动丝杆两侧的底座1与y滑块台213之间,y轴伺服电机211的输出端传动连接y轴驱动丝杆212;所述x滑块台223设于y滑块台213上方,x轴驱动丝杆222转动设于x滑块台223内,x轴滑块导轨224对称设于x轴驱动丝杆两侧的y滑块台213与x滑块台223之间,x轴伺服电机221的输出端传动连接x轴驱动丝杆222,工作台3 x轴滑块台223上中间位置,工作台3上设装夹活塞体5的定位压紧组件4。

[0016]

所述定位压紧组件4包括定位止口台41、油缸42、支架43和压块44,所述定位止口台41设于工作台2上,用于卡接活塞体5止口51,所述油缸42对称设于活塞体两侧的工作台2上,支架43设于油缸42上方且于缸杆内侧,支架43、油缸42的缸杆上端分别铰接横设的压块44。

[0017]

加工组件包括x轴向组件一7、x轴向组件二8和z轴向组件6,x轴向组件一7、x轴向组件二8对设在工作台3左右两侧移动组件2上,x轴向组件一7用于两侧销孔的粗镗孔、卡环槽、内外倒角加工,x轴向组件二8用于异形精镗孔加工,z轴向组件6安装在工作台3上位于活塞体5上方,z轴向组件6在x轴直线滑台22与y轴直线滑台21的配合下,完成活塞体顶部气门坑加工、燃烧室加工(如四方燃烧室、五角燃烧室等异形燃烧室加工)。

[0018]

x轴向组件一7包括x1变速箱70、x1轴直线滑台71、x1主轴72、x1主轴电机73、展刀头驱动电机74、展刀头75以及卡环槽刀76、粗镗孔刀77和内外倒角刀78,x1主轴72安装在x1轴直线滑台71的水平左右移动的滑块上,通过传送带受驱传动连接x1主轴电机73,x1主轴72前端连接x1变速箱70,展刀头75安装在x1变速箱70上,受驱传动连接展刀头驱动电机74,卡环槽刀76、粗镗孔刀77和内外倒角刀78通过刀杆安装在展刀头75前端。

[0019]

x轴向组件二8包括x2变速箱80、x2轴直线滑台81、x2主轴82、x2主轴电机83、弹性变形镗头驱动电机84、弹性变形镗头85以及精镗孔刀86,x2主轴82安装在x2轴直线滑台81的水平左右移动的滑块上,通过传送带受驱传动连接x2主轴电机83,x2主轴82前端连接x2变速箱80,弹性变形镗头85安装在x2变速箱80上,受驱传动连接弹性变形镗头驱动电机84,精镗孔刀86通过刀杆安装在弹性变形镗头85前端。所述弹性变形镗头85结构是发明人已获得授权的发明专利(授权公告号cn207343811 u)所述z轴向组件6包括z轴直线滑台61、z轴主轴62、z轴主轴电机63和铣刀64,z轴直线滑台61包括z轴伺服电机611、z轴驱动丝杆612、z轴滑块台613、z轴滑块导轨614,z轴滑块导轨614的两轨道立设于工作台上活塞体5两侧,顶架两端连接在两轨道顶端,z轴伺服电机611、z轴主轴电机63安装于顶架上,z轴滑块台613位于两轨道之间与其滑动连接, z轴伺服电机611通过z轴驱动丝杆612转动连接z轴滑块台613,z轴主轴62安装在上下垂直移动的z轴滑块台613上,z轴主轴电机63输出端通过传动轴65与z轴主轴62旋转驱动连接,铣刀64通过刀杆安装在z轴主轴62底端,铣刀64是气门坑铣刀或燃烧室铣刀。

[0020]

具体使用时,将需加工活塞体5放置在工作台3上,活塞体5的下部止口51与工作台

3上的定位止口台41啮合,活塞体5定位,启动镗铣设备,活塞体5两侧的油缸42工作,缸杆上升,抬高压块44的一端,通过支架43使压块44的另一端压在活塞体5顶面。此时x1轴主轴电机73与x1轴直线滑台71的伺服电机同时启动,x1轴主轴电机73通过传送带带动x1轴变速箱70旋转,x1轴主轴72、展刀头75同步旋转;x1轴直线滑台71的伺服电机转动,通过x1轴直线滑台的滑块导轨使x1轴主轴72轴向运动至工作台3,此时展刀头驱动电机74启动,带动展刀头75,给予粗镗孔刀77、内外倒角刀78和卡环槽刀76径向进刀量,对活塞体5粗镗孔52、内外倒角57及卡环槽53进行加工,加工后,x1轴主轴72整体轴向起始位运动;然后x2轴主轴电机83通过传送带带动x2轴变速箱80旋转,x2轴主轴82、弹性变形镗头85同步旋转;x2轴直线滑台81的伺服电机转动,通过x2轴直线滑台的滑块导轨使x2轴主轴82轴向运动至工作台3,此时弹性变形镗头驱动电机84启动,带动弹性变形镗头85,给予精镗孔刀86径向进刀量,对活塞体5内的精镗孔54进行精密机械加工,通过系统设置x2轴主轴82同时可完成活塞异型销孔加工(如线形孔、喇叭孔、椭圆孔等),加工后,x2轴主轴82整体轴向起始位运动。 因x轴向组件一7、x轴向组件二8动作与z轴向组件6动作互不干扰,在x轴向组件加工活塞体销孔的同时,可同时加工活塞体顶面气门坑或者燃烧室,故与此同时x轴伺服电机221启动,通过x轴驱动丝杆222,在x轴滑块导轨224上使x滑块台223轴向运动;y轴伺服电机211启动,通过y轴驱动丝杆212,在y轴滑块导轨214上使y滑块台213径向运动,将活塞体5移动至所需加工的座标处,此时,z轴直线滑台61的z轴伺服电机611启动,驱转z轴驱动丝杆612带动z轴滑块台613沿z轴滑块导轨614的轨道上下移动;z轴主轴电机63启动,通过传动轴65驱动z轴主轴62旋转,在y轴直线滑台21与x轴直线滑台22的配合下,铣刀64对活塞体5对顶壁活塞气门坑56进机械加工,(也可换铣刀对活塞顶面燃烧室55进行机械加工),加工完成后各轴运动到起始位,等待下一只产品的加工指令。

[0021]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1