一种炼钢厂房行车梁焊接装置的制作方法

[0001]

本实用新型属于钢结构焊接技术领域,更具体地说,涉及一种炼钢厂房行车梁焊接装置。

背景技术:

[0002]

我国的钢铁工业经过百余年的发展,已经建成钢结构工业建筑达350000平米以上,在长期的应用实践中,人们在钢结构的材料性能、设计方法、制作安装工艺、防腐处理和维护加固等方面积累了丰富的经验。钢结构技术以其强度高、重量轻、塑性和韧性好、制造方便、材质均匀密封性好等优点,已在大型工业厂房中得到广泛应用。常见的重型工业钢结构厂房的结构形式是多种多样的,任何形式的厂房钢结构只有按照正确的施工方法进行施工,才能保证钢结构厂房的安装精度,避免不必要的返工,从而保证施工工期、创造经济效益。

[0003]

现有炼钢厂房钢结构行车梁、框架梁、平台梁等制作过程中,由于行车梁、框架梁等梁结构大多都采用中厚板下料制作、然后经拼装后焊接矫正而成,由于焊接量相对较大,若是采用气保焊或手工焊焊接,不仅焊接效率低,费工费时,而且焊接易变形不便于控制,从而对钢结构的焊接质量造成不利影响。

[0004]

经检索,中国专利申请号为:201610583253.5,申请日为:2016年7月22日,发明创造名称为:一种h型钢焊接工装。该申请案中公开了焊接工装包括自动角焊机和焊接胎架,所述焊接胎架包括连接底板和若干支撑折弯板;所述支撑折弯板固定在连接底板上。所述支撑折弯板由一体连接的长板和短板组成,所述长板和短板之间形成90度的折角,h型钢的一块翼缘板贴合在短板上,翼缘板的一条侧边与折角接触,另一块翼缘板的一条侧边与长板接触,所述焊接胎架位于短板一侧平行设置轨道底座,所述轨道底座上设置轨道,所述自动角焊机设置在轨道上。采用该工装进行焊接时,难以满足当前大型炼钢厂房柱及吊车梁等截面大、重量重、板厚大的结构工装,焊接变形不易控制,从而难以保证焊接质量。

技术实现要素:

[0005]

1.要解决的问题

[0006]

本实用新型的目的在于克服现有炼钢厂房钢结构如行车梁、框架梁等在焊接过程中,焊接量大,焊接效率低,易变形,不便于控制的不足,提供了一种炼钢厂房行车梁焊接装置。采用本实用新型的焊接装置对行车梁进行焊装时,操作简单,焊接效率高,大大减轻了工人的劳动强度,且尤其适用于大型行车梁的焊接,同时焊接不易变形,从而能够有效保证焊接质量,以满足生产需要。

[0007]

2.技术方案

[0008]

为了解决上述问题,本实用新型所采用的技术方案如下:

[0009]

本实用新型的一种炼钢厂房行车梁焊接装置,包括底座、加固板、第三立柱和焊机,所述底座顶部一侧安装有加固板,其另一侧安装有第三立柱,加固板的侧面和第三立柱

的顶部加工为相互平行且与两个翼缘板相配合的倾斜面;所述焊机沿底座长度方向可滑动安装于待焊接面上方。

[0010]

更进一步的,所述第三立柱包括沿底座长度方向间隔设置的多个,且其与加固板之间的间距与行车梁的宽度相匹配;所述加固板及第三立柱的倾斜面与水平面之间的夹角均为45。

[0011]

更进一步的,相邻第三立柱之间采用第二连接板进行连接,且两端第三立柱的外侧分别对称设有斜支撑板。

[0012]

更进一步的,所述底座上位于腹板下方设有第二立柱,该第二立柱顶部加工有与腹板相匹配的斜面,且其与第三立柱之间还设有第一连接板;所述斜支撑板采用角钢。

[0013]

更进一步的,所述底座上位于加固板侧面加工有第一立柱,第一立柱顶部固定安装有安装座,所述焊机通过安装支架与安装座滑动相连。

[0014]

更进一步的,所述安装座采用翼缘型钢,其顶部加工与安装支架滑动配合的轨道。

[0015]

更进一步的,所述焊机为自动埋弧焊机,所述底座下方设有多个支撑柱。

[0016]

3.有益效果

[0017]

相比于现有技术,本实用新型的有益效果为:

[0018]

(1)本实用新型的一种炼钢厂房行车梁焊接装置,包括底座、加固板、第三立柱和焊机,通过对其具体结构进行优化设计,从而对行车梁的腹板及翼缘板进行焊装时,操作简单,焊接效率高,大大减轻了工人的劳动强度,且该焊接装置尤其适用于大型行车梁的焊接,能够有效保证焊接质量,焊接不易变形,从而有利于更好地满足生产需要。

[0019]

(2)本实用新型的一种炼钢厂房行车梁焊接装置,通过第三立柱和加固板的设置,且第三立柱顶部和加固板上设有与行车梁接触端面相匹配的倾斜面,焊接时,一方面,便于行车梁倾斜放置;另一方面,能够有效减少翼缘板和腹板的焊接角变形,有利于提高焊接质量。同时,第三立柱包括沿底座长度方向间隔设置的多个,本实用新型中具体为两个,且两根立柱外侧均设有斜支撑,使之形成牢固的支撑结构,相连两根第三立柱之间还采用第二连接板相连,从而有利于提高焊接装置整体的稳定性。

[0020]

(3)本实用新型的一种炼钢厂房行车梁焊接装置,底座上还设有第二立柱,用以对腹板进行支撑,且其顶部加工有与腹板相平行的斜面,并与第三立柱之间采用角钢相连,从而进一步提高了稳定性,减少焊接变形量。

[0021]

(4)本实用新型的一种炼钢厂房行车梁焊接装置,焊机可滑动安装于底座上,通过对焊机的安装方式进行优化设计,从而便于对焊机的焊接位置及焊接角度实时调整,操作方便、便捷、快速。同时,焊机优选自动埋弧焊机,尤其适用于大焊接量的情况下使用,从而有利于进一步提高焊接效率,降低生产成本,给企业带来好的经济效益。

[0022]

(5)本实用新型的一种炼钢厂房行车梁焊接装置,包括沿行车梁长度方向等间隔分布的多个底座,其不仅制作简单,可提前预制,重复利用性优良,而且可以根据不同长度规格的行车梁,设置合适的底座个数,有效提高焊接效率及焊接质量,大大降低了生产成本。

附图说明

[0023]

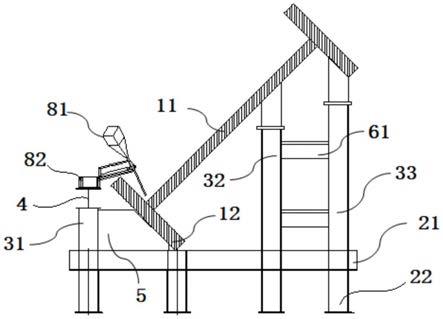

图1为本实用新型的焊接装置的使用状态示意图;

[0024]

图2为本实用新型的焊接装置的侧视结构示意图;

[0025]

图3为本实用新型中加固板的结构示意图。

[0026]

图中:

[0027]

11、腹板;12、翼缘板;21、底座;22、支撑柱;31、第一立柱;32、第二立柱;33、第三立柱;4、安装座;5、加固板;61、第一连接板;62、第二连接板;7、斜支撑板;81、焊机;82、安装支架。

具体实施方式

[0028]

下面结合具体实施例对本实用新型进一步进行描述。

[0029]

实施例1

[0030]

本实施例的一种炼钢厂房行车梁焊接装置,包括底座21、加固板5、第三立柱33和焊机81,所述加固板5、第三立柱33固定安装于底座21上,且二者之间的间距与行车梁的宽度相匹配(即,行车梁两侧翼缘板12之间的距离),用于对整个行车梁进行支撑。所述焊机81沿底座21长度方向可滑动安装于待焊接面上方,用于焊接腹板11及翼缘板12。

[0031]

具体的,所述底座21采用h150的通长型钢,其底部焊接有多个支撑柱22组成框架式结构,底座21顶部一侧固定安装有加固板5,如图1及图3所示,该加固板5位于底座21的左侧进行安装,其右侧加工有倾斜斜面,用以支撑行车梁的其中一个翼缘板12,且该倾斜斜面与水平面形成的夹角α为45

°

(即加固板5上与翼缘板12的接触面相对于水平面的夹角为45

°

),从而保证翼缘板12与腹板11之间的直角焊接。

[0032]

所述底座21另一侧固定安装有第三立柱33,用来支撑行车梁的另一个翼缘板12。该第三立柱33的顶部加工有与加固板5的倾斜侧面互相平行的斜面,该斜面与水平面之间形成45

°

的夹角。焊接时,一方面,便于行车梁倾斜放置;另一方面,能够有效减少翼缘板12和腹板11的焊接角变形,有利于提高焊接质量。

[0033]

本实用新型通过对该焊接装置的具体结构进行优化设计,能够稳定地对行车梁进行支撑,使得对行车梁的腹板11及翼缘板12进行焊装时,操作简单,焊接效率高,大大减轻了工人的劳动强度,且该焊接装置尤其适用于大型行车梁的焊接,能够有效保证焊接质量,焊接不易变形,从而有利于更好地满足生产需要。同时,如图2所示,所述第三立柱33对称设置于底座21顶部一侧的前后两端,两根第三立柱33之间采用第二连接板62连接,且两根第三立柱33外侧分别设有斜支撑板7,该第二连接板62及斜支撑板7采用角钢,使之形成牢固的支撑结构,从而有利于提高焊接装置整体的稳定性。

[0034]

实施例2

[0035]

本实施例的一种炼钢厂房行车梁焊接装置,其主要结构基本同实施例1,其主要区别在于:所述底座21上位于腹板11下方设有第二立柱32,该第二立柱32顶部加工有与腹板11相平行的斜面(即如图2中所示,第二立柱32与腹板11的接触面为135

°

),且第二立柱32与第三立柱33之间连接有第一连接板61进行加固,从而进一步提高了焊接装置整体结构的稳定性,有利于减少焊接变形量。

[0036]

上述底座21上位于加固板5竖直侧面的一端加工有第一立柱31,第一立柱31顶部固定安装有安装座4。所述焊机81优选自动埋弧焊机,并通过安装支架82与安装座4滑动相连。具体的,该安装座4采用宽翼缘型钢,其顶部加工与安装支架82滑动配合的轨道。通过对

焊机81的安装方式进行优化设计,从而便于对焊机81的焊接位置及焊接角度实时调整,操作方便、便捷、快速。焊接时,只需将被焊的行车梁吊装至焊接装置上,调整焊机81的安装位置和角度,使焊缝与焊嘴成45

°

角,驱动安装座4带动安装支架82上的焊机81在安装座4的轨道上行走,从而实现炼钢厂房行车梁的自动焊接。同时,焊机81选用自动埋弧焊机,尤其适用于大焊接量的情况下使用,从而有利于进一步提高焊接效率,降低生产成本,给企业带来好的经济效益。

[0037]

实施例3

[0038]

本实施例的一种炼钢厂房行车梁焊接装置,包括多个并沿行车梁的长度方向等距分布,该焊接装置不仅制作简单,可提前预制,而且可以根据不同长度规格的行车梁设置合适的焊接装置个数,从而能够有效提高焊接效率及焊接质量,大大降低了生产成本。具体的,本实施例中行车梁采用h150的通长型钢,根据行车梁的外形尺寸制作焊接装置,且行车梁1制作的长度一般为12m~18m,每间距3.6m设置一个焊接装置,从而满足焊接要求,且本实用新型的焊接装置尤其适用于大型行车梁及其他钢结构的焊接,可根据实际需求对其个数进行选择,其重复利用性优良。

[0039]

以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1