带有轮循抽真空系统的平板脱水机的制作方法

1.本实用新型属于环保设备领域,具体是一种带有轮循抽真空系统的平板脱水机。

背景技术:

2.中国专利文献cn106746418a,于2017年5月31日公开了“一种自清洁平板压榨脱水机”,包括机架,机架的一端为进料端,另一端为出料端,还包括滤带;进料端与出料端之间设有至少一个平板脱水模块,平板脱水模块的上部包括可竖直往复运动的上压部件,下部包括固定的下托部件;上压部件的下底面和下托部件的顶面均平行与水平面;所述下托部件包括排液槽板,所述排液槽板上布设有排液槽,排液槽的排水口连接真空抽吸系统;所述真空抽吸系统包括真空泵和自动排液罐,自动排液罐的出口连接真空泵,自动排液罐的液体进口分别与排液槽的排水口连接;滤带循环转动,其中位于进料端和出料端之间的部分位于上压部件和下托部件之间。本发明的有益效果是:可以强化滤液的排出效果、清洁滤带,更有效的进行压榨脱水。此类传统结构在实际的使用过程中,因为抽取真空的区域面积比较大,因此需要配备较大的真空泵以满足抽取要求,而真空泵越大能耗越高。

技术实现要素:

3.本实用新型要解决的技术问题是,现有脱水机的真空抽取面积较大,导致真空泵的规格较大,能耗偏高。本实用新型提供一种带有轮循抽真空系统的平板脱水机,可以显著减小真空抽取面积,以循环抽取局部区域的方式替代一次性抽取整个区域的方式,从而降低了真空泵的规格需求,最终实现能耗的降低。

4.为了实现发明目的,本实用新型采用如下技术方案:一种带有轮循抽真空系统的平板脱水机,包括布料机构、传送机构、压榨机构和出料机构,压榨机构包括下托部件,下托部件上设有数个排水口,排水口连接真空抽吸系统,真空抽吸系统包括轮循控制站,轮循控制站包括分支气管,每个分支气管的一端连接一个排水口,另一端连接至主管路;分支气管上设有分支气管阀门,分支气管阀门与轮循控制站plc信号连接;主管路连接至真空罐,真空罐与真空泵连接。

5.本技术方案设计的带有轮循抽真空系统的平板脱水机,包括必要的布料机构、传送机构、压榨机构和出料机构,其中压榨机构包括下托部件,下托部件上设有数个排水口,排水口的布置位置可以是矩阵式的,彼此之间有纵横间隔,也可以是沿物料的流转方向排列的线形,彼此之间有横向间隔,布料机构的布料方式也随之可以是矩阵式的,各块物料纵横排列,也可以是线形的,各块物料首尾排列设有间隙。每一个排水口对应一块物料,形成一个独立的抽真空区域,如果使用密封框等部件作为物料的密封区域划分,则每个排水口位于一个密封框的框定区域内。排水口与分支气管一一对应连接,分支气管另一端连接至主管路,主管路连接至真空罐,真空罐与真空泵连接。分支气管上设有分支气管阀门,分支气管阀门以轮循控制站plc控制依次启闭。待处理物料在经过布料机构布料、传送机构传送至压榨机构后,通过物理压榨和/或电渗透压榨,同时辅以真空抽吸,以将物料中的水份通

过排水口抽吸分离。抽吸分离至分支气管的,包括空气和水份,再通过主管路输送至真空罐,在真空罐中水份因重力滞留在罐底,空气则被真空泵持续抽离。滞留在罐底的水份被按需排出即可。在抽吸过程中,轮循控制站plc实现各个分支气管阀门的依次启闭,每次开启一个分支气管阀门,使一个分支气管产生真空抽吸效果,对一个独立的抽真空区域进行抽真空操作;一个独立的抽真空区域操作完成后关闭本分支气管阀门,再开启下一个分支气管阀门,对下一个独立的抽真空区域进行抽真空操作。一次布料形成的所有物料块均完成抽真空了,即可暂时停止抽真空工作,通过传送机构将完成压榨的物料向下游侧运送,同时将下一批待处理物料输送至压榨机构,重复上述操作。使用本方案,由于每次抽真空的对象区域仅为压榨机构中的一部分,因此仅需要小规格的真空罐真空泵即可实现充分抽吸,在保证抽吸效果的前提下能耗显著节约。排水口的分布方式和分布密度,与物料的含水率有关,与布料机构的一次布料量有关,与物料的物理和/电渗透压榨速度有关,具体可以由本领域技术人员根据实际需要自行选择决定。

6.作为优选,所述排水口为偶数个,沿物料的流转方向依次排列;轮循控制站还包括数个分段控制阀组;每个分段控制阀组分别控制依次排列的2个分支气管阀门;分段控制阀组与轮循控制站plc信号连接。本方案中使用了分段控制阀组,一个分段控制阀组可以控制前后相邻的2个分支气管阀门。对于偶数个排水口、排水口沿物料的流转方向依次排列的选项而言,可以使用数个分支气管阀门控制两倍数量的分支气管。所有的分段控制阀组,均可以设定为待启动状态,当前一个分段控制阀组控制的两个分支气管阀门先后完成抽吸后,后一个分段控制阀组控制的两个分支气管阀门的第一个就会在时间上无缝开启,从而显著减少机械动作延迟,压缩了作业时间。轮循控制站plc还可以通过分段控制阀组控制各个分支气管阀门打开时的时长、间隔时长、各个分支气管阀门的打开次序等,在特殊情况,还同时打开好几个分支气管,甚至是全部。这些具体的实际控制,可以由本领域技术人员根据实际需要自行选择。排水口可根据设备情况来确定数量,分段控制阀组最少可以控制1个,当排水口超过2个,就可实现轮循抽真空系统。用分段控制阀组能更灵活的控制分管阀门打开关闭,开关的间隔时间。

7.作为优选,所述排水口为4个,所述分段控制阀组为2个。从时间、效率、处理能力、处理效果、成本、占用空间等多因素综合平衡,根据实际所接触的设备情况看,通常选择4排水口,2分段控制阀组。

8.综上所述,本实用新型的有益效果是:显著减小真空抽取面积,以循环抽取局部区域的方式替代一次性抽取整个区域的方式,从而降低了真空泵的规格需求,最终实现能耗的降低。

附图说明

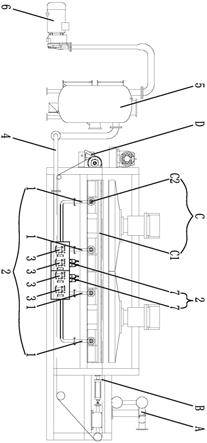

9.图1是本实用新型的结构示意图。

10.其中:a布料机构,b传送机构,c压榨机构,c1下托部件,c2排水口,d出料机构,1机架、2轮循控制站,3分支气管阀门,4主管路,5真空罐。

具体实施方式

11.下面结合附图与具体实施方式对本实用新型做进一步的描述。

12.如图1所示的实施例,为一种带有轮循抽真空系统的平板脱水机,包括布料机构a、传送机构b、压榨机构c和出料机构d,压榨机构包括下托部件c1,下托部件c1上设有数个排水口c2,排水口c2连接真空抽吸系统。本例中,布料机构a、传送机构b、压榨机构c和出料机构d均采用现有技术,布料机构a一次布料4块,沿物料的流转方向前后依次排列,对应的,下托部件c1上设有4个密封框(图中未示出),每个密封框可对应一块物料,每个密封框框定的位置中设有一个排水口c2,因此排水口c2为4个。

13.排水口c2连接真空抽吸系统。真空抽吸系统包括轮循控制站2、主管路4、真空罐5与真空泵6。其中,轮循控制站2包括4个分支气管1和2个分段控制阀组7。每个分支气管1的一端连接一个排水口c2,另一端连接在主管路4上。每个分支气管1上设有分支气管阀门3,共4个;2个分段控制阀组7,一个控制前2个分支气管阀门3,另一个控制后2个分支气管阀门3,使4个分支气管阀门3分为前后两组。分段控制阀组7与轮循控制站plc(图中未示出)信号连接。主管路4连接至真空罐5,真空罐5与真空泵6连接。

14.本例的一种带有轮循抽真空系统的平板脱水机,使用时由布料机构a一次布料4块,沿物料的流转方向前后直线依次排列,然后由传送机构b中的滤带运送到压榨机构c处,每块物料都对应的落入下托部件c1上的密封框内,此时压榨机构c工作,上压部件下行至密封框上方,对物料进行物料和电渗透双重压榨。与此同时,真空泵6开启,真空抽吸系统随之开始工作。

15.经过比较,在其它条件相同的情况下,传统不带有轮循抽真空系统的平板脱水机,配设的真空泵电机的功率达15kw,但真空度只有0.01mpa,而本方案中,配设的真空泵电机的功率只需5kw,但真空度却能稳定保持在0.06mpa,节能效果显著。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1