一种钻头的制作方法

1.本实用新型涉及机械加工技术领域,特别涉及一种钻头。

背景技术:

2.车床设备使用中,会遇到某些孔比较特殊,例如中国公告号为 cn207131725u的专利的摘要附图,图中有汽车轮毂轴承单元的内圈,其尾部有一个盲孔,孔底必须要一段圆弧和平面,孔中心留一个钻尖工艺孔,工艺孔的目的为方便车刀车削时避开,圆弧和平面的目的为加强作用,防止下工序淬火的尖角效应。这类孔通常情况在车床上钻孔,然后车削内孔,如果使用标准118

°

的普通高速钢钻头则效率不高,孔底待加工余量多,若使用整体硬质合金钻头或皇冠钻则成本又过高,且车床的中心高会影响钻头寿命,综合相比,若可以使用可转位式刀具则可以在效率和成本之间平衡。

3.以目前的可转位式刀具中,例如中国公告号cn103796781b,适用于孔底较平的情况,若使用这类钻头钻孔,后面还得增加一个118

°

钻头做钻尖工艺孔。再例如中国公告号cn1044209c,

①

其和普通高速钢钻头一样钻孔后孔底待加工余量多;

②

这类钻头都至少需安装两个刀片,难以用于直径较小的孔。

4.以上,根据现有技术中存在的问题,需要一种新型钻头,使用寿命长,且让钻孔后的待加工余量降低,减少后期内径车刀的车削的加工余量,提升加工效率。

技术实现要素:

5.根据本实用新型的一个方面,提供了一种钻头,钻杆上至少安装一个刀片,所述刀片的钻尖顶角为90

°‑

178

°

,在刀片周边直径最大处有倒角或圆角。

6.上述的钻头,其有益效果是,钻杆上至少安装一个刀片,在刀具周边直径最大处有倒角或圆角,使用本刀具钻出来的孔中部为圆锥形凹槽、周边直径最大处有倒角或圆角。

7.在一些实施方式中,刀片包括中心刀片,中心刀片安装于钻杆端面靠近钻杆中心处。其有益效果是,该刀片只有一个,同时兼具周边刀片的功能。

8.在一些实施方式中,刀片还包括周边刀片,中心刀片安装于钻杆端面靠近钻杆中心处,周边刀片安装于钻杆端面远离钻杆中心处,周边刀片与中心刀片在钻杆端面圆周上约相对180

°

设置。其有益效果是,钻杆上可以安装两个刀片,使用时更加方便快捷,延长了刀片的使用寿命,减少更换,提高了效率。

9.在一些实施方式中,中心刀片的钻尖顶角为120

°‑

135

°

,周边刀片的钻尖顶角为160

°‑

178

°

。其有益效果是,中心刀片可以在工件上钻出圆锥形凹槽,圆锥形凹槽作为工艺孔留在工件上方便后期内径车刀的车削;周边刀片有较大的圆角,通过增大周边刀片的钻尖顶角,配合刀片的圆角,可以让钻孔后的待加工余量降低,减少后期内径车刀的车削的加工余量,提升加工效率。

10.在一些实施方式中,中心刀片为三角形带倒角的刀片,中心刀片钻尖处的刀刃与第一倒角的夹角β小于钻尖顶角α。其有益效果是,中心刀片为三角形带倒角的刀片,其特征

是,处于中心刀片钻尖处的刀刃与倒角的夹角小于钻尖顶角,这样在钻孔时钻尖处的刀刃先接触工件并切削,倒角始终不接触工件,这样可以达到更优的钻尖强度。

11.在一些实施方式中,周边刀片为正方形带圆角刀片。其有益效果是,相比其它形状的刀片,此处安装正方形刀片可以让钻孔后的待加工余量降低,减少后期内径车刀的车削的加工余量,提升加工效率。

12.在一些实施方式中,一个中心刀片的钻头直径最大处的第二倒角与钻杆轴线夹角δ为15

°‑

45

°

。其有益效果是,与工件上的圆角避开,防止过切,这样,钻头的轴向就可以钻得更深,可以让钻孔后的待加工余量降低,减少后期内径车刀的车削的加工余量,提升加工效率。

13.在一些实施方式中,钻头还包括至少1条排屑槽,排屑槽有圆弧曲面。其有益效果是,排屑槽可以及时把钻削产生的切屑排出孔外,圆弧曲面的排屑效果更好。

14.在一些实施方式中,钻头还包括至少1个冷却液孔,冷却液孔开设于钻杆的端面上。其有益效果是,冷却介质可以从冷却液孔排出,冷却介质可以及时对刀片切削区域进行冷却降温、润滑、冲出切屑,以延长刀具寿命,提升刀具寿命稳定性。

15.在一些实施方式中,中心刀片有刃倾角ε,刃倾角为-7

°

至-25

°

。其有益效果是,这有利于提升刀片强度。

16.在某些实施例中,钻杆上仅安装一个中心刀片,这类钻头用于直径较小的孔。所述一个中心刀片也承担周边刀片的功能。

17.本实用新型提供的钻头可以解决以下问题:

18.1、相对于u钻+高速钢钻头省了一支刀具,缩短生产时间。

19.2、相比高速钢刀具寿命长。

20.3、由于刀具有内冷却供应且冷却稳定,刀片寿命长,寿命稳定。

21.4、与整体硬质合金钻头或高速钢刀具相比换刀方便,换刀片无需对刀,无需磨钻头。

22.5、相比现有技术的所有刀具,本刀具钻孔后底部待加工余量少,后期车刀可以一次性车削完成,缩短后期车刀的加工时间。

附图说明

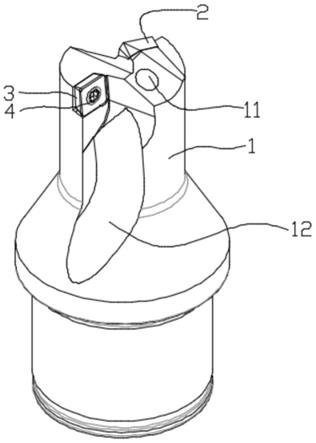

23.图1为本实用新型一实施方式的钻头的结构示意图;

24.图2为图1所示钻头的另一个角度的结构示意图;

25.图3为图1所示钻头的另一个角度的结构示意图;

26.图4为图1所示钻头的另一个角度的结构示意图;

27.图5为图1所示钻头的另一个角度的结构示意图;

28.图6为图1所示钻头与工件5配合的部分结构示意图;

29.图7为本实用新型另一实施方式的钻头的结构示意图;

30.图8为图7所示的钻头的另一角度示意图;

31.图9为图7所示的钻头的另一角度示意图;

32.图10为为图7所示钻头与工件5配合的结构示意图。

具体实施方式

33.下面结合附图对本实用新型作进一步详细的说明。

34.实施例1:

35.见图1至图6,钻头由钻杆1、中心刀片2、周边刀片3和螺钉4组成,本例所述中心刀片2安装于钻杆1端面靠近钻杆1中心处。周边刀片3安装于钻杆1端面远离钻杆1中心处。周边刀片3与中心刀片2在钻杆端面圆周上约相对180

°

设置。

36.所述中心刀片2的钻尖顶角α为135

°

。

37.周边刀片3与中心刀片2旋转起来后刀刃交叉重叠,周边刀片3的钻尖顶角γ为172

°

,周边刀片有较大的圆角31。

38.所述中心刀片2为三角形带倒角的刀片,处于中心刀片2钻尖21处的刀刃23与第一倒角22的夹角β小于钻尖顶角α。所述夹角β比夹角α小 40

°

。

39.所述周边刀片3为正方形刀片,刀片带圆角31。

40.所述钻头包括2条排屑槽12,所述排屑槽有圆弧曲面。

41.所述钻头包括1个冷却液孔11。冷却液孔开设于钻杆1的端面上。

42.所述中心刀片2有刃倾角ε,所述刃倾角ε为-10

°

。

43.本钻头可以在工件5上钻出凹形的圆锥孔51,在工件孔底部平面52 和圆角53处留下的待加工余量少,有利于后期车刀车削。

44.实施例2:

45.见图7至图10,钻头由钻杆1、中心刀片2、和螺钉4组成,本例所述中心刀片安装于钻杆1端面靠近钻杆中心处,本例无周边刀片3。中心刀片 2也承担周边刀片3的功能。

46.所述在刀片周边直径最大处有第二倒角24,所述第二倒角24可以加强刀片的强度,所述第二倒角24可以与工件5上的圆角53避开,防止过切,所述倒角与钻杆轴线的夹角δ呈25

°

的夹角。

47.所述中心刀片的钻尖顶角α为120

°

。

48.所述中心刀片2为三角形带倒角的刀片,处于中心刀片钻尖处的刀刃 23与第一倒角22的夹角β小于钻尖顶角α。所述夹角β比夹角α小25

°

。

49.所述钻头包括1条排屑槽12,所述排屑槽12有圆弧曲面。

50.所述钻头包括1个冷却液孔11。冷却液孔11开设于钻杆1的端面上。

51.所述中心刀片2有刃倾角ε,所述刃倾角ε为-22

°

。

52.本钻头可以在工件5上钻出凹形的圆锥孔51,在工件孔底部平面52 和圆角53处留下的待加工余量少,有利于后期车刀车削。

53.附图中标识:1钻杆2中心刀片3周边刀片4螺钉5工件α中心刀片的钻尖顶角β周边刀片的钻尖顶角γ中心刀片刀刃与倒角的夹角δ中心刀片倒角与钻杆轴线的夹角ε中心刀片刃倾角11冷却液孔12排屑槽21 钻尖22第一倒角23中心刀片刃口24第二倒角31周边刀片圆角51工件中心圆锥52工件底部平面53工件底部圆角。

54.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1