一种皮带导向筒修复方法与流程

1.本发明涉及设备检修技术领域,更进一步涉及一种皮带导向筒修复方法。

背景技术:

2.冶金用皮带滚筒长期在重粉尘、高负荷、强腐蚀(粉尘成分复杂,腐蚀性强)环境运转,皮带滚筒的筒体磨损严重,筒体的修复及更换非常频繁;一般皮带滚筒分包胶滚筒(筒体表面是包胶)和钢制滚筒(筒体表面是金属)两类,包胶卷筒修复技术已经很成熟,钢制滚筒修复需要对滚筒磨损部分焊接长肉或者贴板焊接,再打磨修复平整,这种先焊接长肉、贴板焊接后打磨的修复方法存在效果较差、修复效率低、而且上线使用寿命短等问题。

3.对于本领域的技术人员来说,如何加速导向滚筒的修改效率,提高修复的质量,是目前需要解决的技术问题。

技术实现要素:

4.本发明的核心在于提供一种皮带导向筒修复方法,在待修复滚筒的外表面新增焊接钢板层,不需要先填补后打磨,能够提升修复效率,具有更好的耐用度。

5.一种皮带导向筒修复方法,包括:

6.裁切预制钢板,所述预制钢板的宽度等于待修复滚筒长度,长度大于待修复滚筒周长2~3mm;

7.在所述预制钢板相对的两条宽边分别对应凸出设置耳板;

8.将所述预制钢板卷绕在待修复滚筒外周,使两边的所述耳板相互靠近,通过张拉工件使两块所述耳板进一步靠近;

9.将所述预制钢板相互靠近的两边缘分别与待修复滚筒的外表面焊接固定;

10.切割所述耳板,将所述预制钢板的外表面打磨平整。

11.可选地,还包括:

12.将所述预制钢板两端的圆形边缘分别与待修复滚筒的外表面焊接。

13.可选地,所述耳板至少设置三组,相邻两组等间距分布。

14.可选地,相互靠近的两个所述耳板相互平行,其中上对应贯通设置通孔,通过对拉螺栓连接各组相对的两个所述耳板。

15.可选地,一组相对的两个所述耳板的固定点距离边缘存在1~5cm的间距。

16.可选地,所述将所述预制钢板卷绕在待修复滚筒外周,包括:

17.将所述预制钢板的其中一边焊接于待修复滚筒,再将所述预制钢板卷绕。

18.本发明提供一种皮带导向筒修复方法,裁切预制钢板,预制钢板的宽度等于待修复滚筒长度,长度大于待修复滚筒周长2~3mm;在预制钢板相对的两条宽边分别对应凸出设置耳板;将预制钢板卷绕在待修复滚筒外周,预制钢板弯曲之后两条宽边相互靠近,通过张拉工件使两块耳板进一步靠近,从而更加紧密地贴合在待修复滚筒的外周;将预制钢板相互靠近的两边缘分别与待修复滚筒的外表面焊接固定,使预制钢板代替原有的滚筒外表

面,之后切割耳板,将预制钢板的外表面打磨平整,形成平滑的圆筒外形;本技术直接在待修复滚筒的外表面新增焊接一个新的钢板层,只需要将预制钢板焊接即可,能够快速地实现修复,加速修复效率。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

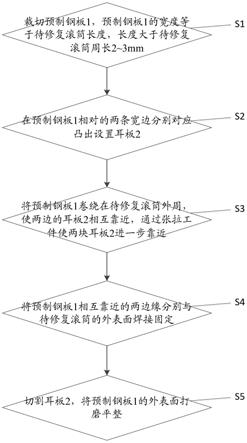

20.图1为本发明的皮带导向筒修复方法的流程示意图;

21.图2为预制钢板卷绕在待修复滚筒外周的结构示意图。

22.图中包括:

23.预制钢板1、耳板2、对拉螺栓3。

具体实施方式

24.本发明的核心在于提供一种皮带导向筒修复方法,在待修复滚筒的外表面新增焊接钢板层,不需要先填补后打磨,能够提升修复效率,具有更好的耐用度。

25.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图及具体的实施方式,对本发明的皮带导向筒修复方法进行详细的介绍说明。

26.如图1所示,为本发明的皮带导向筒修复方法的流程示意图,该皮带导向筒修复方法包括以下步骤:

27.s1、裁切预制钢板1,预制钢板1的宽度等于待修复滚筒长度,长度大于待修复滚筒周长2~3mm;裁切的预制钢板1为一块矩形平板,该预制钢板1具有一定的弹性,施加足够的外力时能够发生弯曲变形。

28.s2、在预制钢板1相对的两条宽边分别对应凸出设置耳板2;耳板2位于预制钢板1其中两条相互平行的侧边附近,当预制钢板1弯曲贴在待修复滚筒的外周时,其中两条平行的边缘相互靠近,也即设置耳板2的边缘相互靠近。两侧边设置的耳板2一一对应,当两条平行的边缘相互靠近时,位于不同侧边的耳板2可以相互对正。

29.s3、将预制钢板1卷绕在待修复滚筒外周,使两边的耳板2相互靠近,通过张拉工件使两块耳板2进一步靠近;此过程对处于板状的预制钢板1施加外力,使预制钢板1弯曲变形,包围在待修复滚筒的外部。由于预制钢板1的强度较高,仅依靠外部施加的压力难以使预制钢板1的各个位置都紧贴于待修复滚筒,需要借助耳板2使预制钢板1进一步贴合。每组两个相对设置的耳板2分别对应一个张拉工件,通过张拉工件对两个耳板2施加相互靠近的作用力,由于耳板2与预制钢板1焊接固定,耳板2凸出于预制钢板1的表面,耳板2作为受力点,使预制钢板1的边缘进一步靠近,预制钢板1在周向的各个位置都能够紧贴于待修复滚筒。张拉工件对耳板2施加的作用力起到暂时定位的作用,以方便后续的焊接操作。由于预制钢板1的长度大于待修复滚筒周长2~3mm,当预制钢板1紧贴于待修复滚筒时,两条平行边之间的间隙很小,以保证整个外表面平滑过渡。

30.s4、将预制钢板1相互靠近的两边缘分别与待修复滚筒的外表面焊接固定;通过焊

接形成焊缝,将预制钢板1和待修复滚筒固定形成一个整体。

31.s5、切割耳板2,将预制钢板1的外表面打磨平整;耳板2作为提供作用力的受力点,焊接完成后需要将其切除,将切除位置以及焊缝处打磨平整,整个新形成的圆筒外表面平滑完整。

32.本发明的皮带导向筒修复方法在待修复滚筒的外表面焊接新增预制钢板1,利用预制钢板1代替已经破损的待修复滚筒,传统的修复方式需要先在破损处打补丁,再打磨修复,本发明的修复方法能够极大地减少修复过程的工作量,提升修复的效率。

33.本发明在待修复滚筒新增一层预制钢板1,新形成的滚筒的外径必然增大,但本发明针对的修复对象为皮带导向筒,其尺寸小幅度发生变化不影响正常工作。

34.在上述方案的基础上,本发明的皮带导向筒修复方法还包括以下步骤:

35.将预制钢板1两端的圆形边缘分别与待修复滚筒的外表面焊接;此步骤与上述的步骤s4同步进行,上述步骤s4是将预制钢板1平行的两条边缘焊接固定,本步骤则进一步将预制钢板1两端弯曲形成的圆形边缘与待修复滚筒焊接固定,进一步提升预制钢板1焊接的牢固度。

36.结合图2所示,为预制钢板1卷绕在待修复滚筒外周的结构示意图;其中耳板2至少设置三组,相邻两组等间距分布,其中两组耳板2靠近待修复滚筒的两端,以使端部具有较强的张拉作用力,防止两端的预制钢板1翘起。

37.具体地,如图2所示,本发明中的各个耳板2为平板状结构,保持平行焊接固定,相互靠近的两个耳板2相互平行,板面相对,在相对的两个耳板2上对应贯通设置通孔,张拉工件为对拉螺栓3,对拉螺栓3依次穿过两个耳板2上的通孔,通过对拉螺栓3连接各组相对的两个耳板2,对拉螺栓3穿过两个耳板2后拧入螺母,不断地拧动螺母使两个耳板2相互靠近。

38.一组相对的两个耳板2的固定点距离边缘存在1~5cm的间距,存在间距可以方便对拉螺栓3穿入。

39.在上述任一技术方案及其相互组合的基础上,上述步骤s3中将预制钢板1卷绕在待修复滚筒外周,包括:

40.将预制钢板1的其中一边焊接于待修复滚筒,再将预制钢板1卷绕;先将预制钢板1的一边焊接在待修复滚筒上,以弯曲贴合时只需要着重对另一边施力,方便操作。

41.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理,可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1