一种滑轨U型底板的加工方法与流程

一种滑轨u型底板的加工方法

技术领域

1.本发明涉及大尺寸金属工件的加工技术领域,特别涉及一种滑轨u型底板的加工方法。

背景技术:

2.滑轨u型底板为一种用于安装导轨的工件,底板毛坯是一块整料,在以往的加工过程中,由于此工件毛坯量厚度尺寸过大,内腔尺寸12mm、14mm等尺寸一次加工完成后,应力释放影响工件变形量过大,导致底板变形量过大,在安装过程中出现导轨尺寸误差,安装困难,精度不达标,达不到客户的使用要求。产品形状决定内腔要加工很多的余量,一次加工完成后,工件变形量大,不能满足使用要求,由于没有余量,产品无法修复,滑轨u型底板和滑动板之间无法安装配合,这就给加工带来了新的挑战。

技术实现要素:

3.本发明的目的在于提供一种滑轨u型底板的加工方法,解决了工件应力变形问题。

4.本发明是通过以下技术方案来实现:

5.一种滑轨u型底板的加工方法,包括以下过程:

6.加工外形:对毛坯材料的厚度进行粗加工,对毛坯材料的长度和宽度方向进行粗加工和精加工,在粗加工厚度方向时,预留加工余量;

7.内腔粗加工:加工导轨安装台阶,预留加工余量;

8.在对导轨安装台阶和内跨进行精加工之前,先进行黑化处理。

9.进一步,加工余量为1~2mm。

10.进一步,在内腔粗加工完成后,将工件翻面水平放置,用两套超级虎钳组件进行内腔长度方向的装夹。

11.进一步,在内腔粗加工完成后,依次加工工件上的各个孔和加工工件的底面。

12.进一步,滑轨u型底板的底面平面度≤0.05mm。

13.进一步,在精加工导轨安装台阶和内跨后,去除工件表面毛刺。

14.与现有技术相比,本发明具有以下有益的技术效果:

15.本发明公开了一种滑轨u型底板的加工方法,在粗加工时,在厚度方向和导轨安装台阶留一定余量,二次装夹后对内腔、厚度分别进行精加工,避免工件变形量大;在对导轨安装台阶和内跨进行精加工之前,先进行黑化处理,黑化处理时工件内腔导轨安装台阶部分仍有余量,待黑化完成后精加工,可为防止黑化过程中工件二次变形。本发明在对加工方法进行改进后,工件变形量相对较小,尺寸符合设计要求,导轨容易安装,符合施工要求。无需应力后续处理或热处理,减少了加工工艺步骤,节省加工时间,降低生产成本。

附图说明

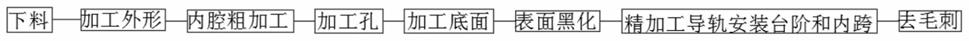

16.图1为本发明的滑轨u型底板的加工方法的流程图;

17.图2为精加工导轨安装台阶和内跨时,滑轨u型底板的固定装配图;

18.图3为加工成型的滑轨u型底板的俯视尺寸结构示意图;

19.图4为加工成型的滑轨u型底板的正视尺寸结构示意图。

20.其中,1为滑轨u型底板,2为压板组件。

具体实施方式

21.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

22.如图1所示,本发明公开了一种滑轨u型底板的加工方法,包括以下过程:

23.加工外形:对毛坯材料的厚度进行粗加工,对毛坯材料的长度和宽度方向进行粗加工和静加工,在粗加工厚度方向时,预留加工余量;

24.内腔粗加工:加工导轨安装台阶,预留加工余量;

25.在对导轨安装台阶和内跨进行精加工之前,先进行黑化处理。

26.在加工外形厚度的时候,预留1~2mm加工余量,内腔的导轨安装台阶尺寸预留1~2mm余量,该加工余量主要针对此金属工件去除内腔余量后出现的工件变形问题。

27.以图3和图4所示的滑轨u型底板为例进行说明,长度l为500mm,l1为422mm,l2为384mm,宽度s为450mm,厚度h为30mm,h1为14mm,h2为12mm,中间的矩形孔尺寸为200mm

×

250mm,导轨安装台阶的宽度为19mm。加工改零件的具体方法如下:

28.1、下料:采用a3板材,厚度尺寸为35mm,长宽各尺寸单边留余量5mm,即长度为505mm,宽度为455mm。

29.2、加工外形:应用虎钳装夹板材,使用φ50mm平面飞刀加工厚度尺寸至31mm(两面见光);

30.采用压板装夹工件,使用百分百表对工件进行找正,拉直线设置工件坐标系,使用φ40mm波纹立铣刀,φ32mm直刃立铣刀分别对长度和宽度方向先进行粗加工,后进行精加工,直至达到零件要求尺寸;接着对内形矩形孔进行粗、精加工,直至达到零件要求尺寸。

31.3、内腔粗加工:采用压板装夹工件,工件找正,以工件下面(定为a面)为基准面,设工件坐标系z向零点,xy向零点为工件中心,使用φ40mm波纹立铣刀粗加工内腔各尺寸,分别为:l1尺寸单边留量1mm即加工至420mm,l2尺寸达图示要求,h1导轨台阶尺寸加工至16mm,h2尺寸加工至13mm(即导轨安装台阶以及a面都留有1mm余量)。

32.4、加工工件上的各个孔。

33.5、去毛刺,攻丝:将工件卸下,去除工件表面毛刺,使用摇臂钻床,固定工件,装夹丝锥,加工工件各丝孔。

34.6、加工a面:工件a面向上,将滑轨u型底板翻面水平放置,应用两套超级虎钳组件进行内腔长度方向的平稳挤压,对工件进行装夹,使用φ50mm平面飞刀,分别粗精加工a面,加工至工件厚度为30mm,a面平面度≤0.05mm符合要求。此步骤如果放在攻丝之前,攻丝过程中会对工件进行挤压,从而对工件造成二次变形,导致步骤十a面翘曲无法与工作台面贴合。

35.7、表面黑化:将工件做黑化处理,此时工件内腔导轨安装台阶部分仍有余量,待黑化完成后精加工,可为防止黑化过程中工件二次变形。

36.8、精加工导轨安装台阶和内跨,内跨指附图l1尺寸:工件a面贴合机床工作台,找正工件,如图2所示,用4套压板组件2装夹工件,设定工件坐标系,设a面即工作台面为z向零点,xy向零点为工件中心点。编写程序,使用φ32mm直刃立铣刀加工工件导轨安装台阶和内跨部分。

37.9、最后去除工件表面毛刺,工件加工完成,得到最终成型的滑轨u型底板1。

38.在使用本发明的加工方法、装夹方式和工艺条件下,一共加工了多件u型底板,尺寸和形位公差满足图纸要求,和滑动板配合安装平稳,没有出现过返修现象,能够满足产品的使用要求。

39.应用该加工方法配合两套组合夹具对滑轨u型底板进行加工,毛坯装夹可靠,分为粗、精加工工序,加工出来的大底板,尺寸一致性良好,说明该加工方法配合相应的组合夹具满足工件安装使用要求,加工收到了预期的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1