一种彩钢板拼接安装方法与流程

1.本发明涉及彩钢板的技术领域,特别涉及一种彩钢板拼接安装方法。

背景技术:

2.彩钢板是通过冷压成型且表面为波棱型的一种钢板,钢板在压制成型后通常根据钢板实际工作环境在其表面涂上一层有机涂层,故可以得到彩钢板,彩钢板具有耐蚀性好,色彩鲜艳,外观美观,加工成型方便及具有钢板原有的强度等优点,故彩钢板广泛用于建筑家电和交通运输等行业,对于建筑业主要用于钢结构厂房、机场、库房和冷冻等工业及商业建筑的屋顶墙面和门上,在实际生产使用过程中,单个彩钢板的规格尺寸较小,适用性较差,而实际使用过程中所需的彩钢板尺寸较大,故在实际使用前通过螺栓固定等方式将单个彩钢板固定连接得到规格较大的彩钢板,本发明针对的是如图8所示彩钢板的拼接安装方法。

3.目前,彩钢板在拼接安装过程中存在的以下难题:a传统的彩钢板拼接安装是通过人工进行的,由于彩钢板的拼接安装过程工程量大,通过人工进行拼接安装耗费时间长、工作效率低,且工人成本较高,b传统的彩钢板拼接安装是通过人工将两块彩钢板之间的固定孔进行对齐的,人工在对固定孔进行对位过程中由于手部力量以及视线等问题可能在固定孔之间会存在误差,导致彩钢板之间固定孔对位不准,造成螺栓紧固耗费时间长,影响彩钢板之间拼接安装效率。

技术实现要素:

4.(一)要解决的技术问题

5.本发明提供了一种彩钢板拼接安装方法,可以解决彩钢板在拼接安装过程中存在的以下难题:a传统的彩钢板拼接安装是通过人工进行的,由于彩钢板的拼接安装过程工程量大,通过人工进行拼接安装耗费时间长、工作效率低,且工人成本较高,b传统的彩钢板拼接安装是通过人工将两块彩钢板之间的固定孔进行对齐的,人工在对固定孔进行对位过程中由于手部力量以及视线等问题可能在固定孔之间会存在误差,导致彩钢板之间固定孔对位不准,造成螺栓紧固耗费时间长,影响彩钢板之间拼接安装效率。

6.(二)技术方案

7.为了实现上述目的,本发明采用以下技术方案:一种彩钢板拼接安装方法,该彩钢板拼接安装方法采用了一种彩钢板拼接装置,该彩钢板拼接装置包括底部机架、移动对齐机构以及固定拼接机构,所述的底部机架上端面左侧滑动设置有移动对齐机构,底部机架上端面右侧安装有固定拼接机构。

8.所述的移动对齐机构包括电动滑块、对齐机架、微调支链、对齐板、对齐弹簧杆以及夹持板,其中所述的底部机架上端面自左向右开设有滑动槽,电动滑块滑动设置在滑动槽内部,电动滑块上方安装有对齐机架,对齐机架上端面安装有微调支链,微调支链上端安装有对齐板,对齐板上端面前后对称滑动设置有夹持板,夹持板相背面与对齐板上端面之

前左右对称设置有对齐弹簧杆,对齐弹簧杆一端安装在夹持板上,对齐弹簧杆另一端安装在对齐板上端面。

9.所述的固定拼接机构包括支撑架、拼接机架、双向丝杠、夹持架以及对位支链,其中所述的底部机架上端面右侧前后对称设置有两组支撑架,每组支撑架前后对称安装在底部机架上端面,支撑架上端面安装有拼接机架,拼接机架上端面自前向后开设有滑槽,滑槽内前后对称滑动设置有夹持架,夹持架与拼接机架之间贯穿开设有螺纹通孔,双向丝杠转动安装在螺纹通孔内部,底部机架上端面位于拼接机架下方左侧安装有对位支链。

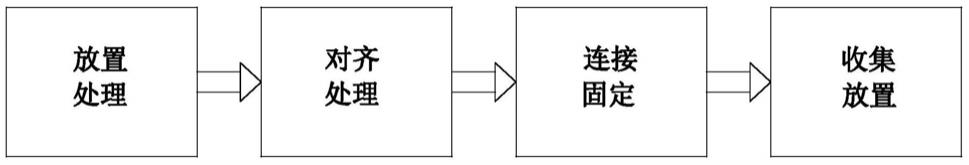

10.采用上述彩钢板拼接安装方法对彩钢板拼接安装过程中,包括以下步骤:

11.第一步、放置处理:通过人工或者现有设备将彩钢板分别放置在移动对齐机构与固定拼接机构上;

12.第二步、对齐处理:移动对齐机构启动带动彩钢板向右移动与固定拼接机构上的彩钢板进行对齐处理;

13.第三步、连接固定:通过连接件将对齐拼接后的彩钢板进行固定拼接;

14.第四步、收集放置:将拼接好的彩钢板进行集中收集码垛。

15.优选的,所述的微调支链包括微调机架、连轴、摇杆、齿轮以及齿条,其中所述的微调机架滑动设置在对齐机架上端面,微调机架下端面开设有矩形通槽,对齐机架上端位于矩形通槽内部转动安装有连轴,连轴上通过平键安装有齿轮,矩形通槽内部上端面位于齿轮正上方安装有齿条,且齿轮与齿条相互啮合,连轴后端面固定安装有摇杆。

16.优选的,所述的对位支链包括双向气缸、调节弹簧杆、连接块、调节块、对位机架、对位块以及对位杆,其中所述的调节弹簧杆前后对称安装在底部机架上端面,调节弹簧杆上端面安装有对位机架,对位机架下端面前后对称安装有连接块,底部机架上端面位于连接块下方滑动设置有调节块,底部机架上端面位于调节块之间通过气缸座安装有双向气缸,且双向气缸驱动轴与调节块相连接,调节块相对面上开设有倾斜面,且连接块抵靠在倾斜面上,对位机架上端面前后对称设置有对位块,且对位块上端安装有对位杆。

17.优选的,所述的拼接机架上端面位于前后对称设置有两组锁紧弹簧杆,每组锁紧弹簧杆左右对称安装在拼接机架上端面,锁紧弹簧杆上端面安装有限位板,且限位板下端面自左向右均匀设置有与彩钢板配合的限位凸起,具体工作时,通过现有设备将限位板通过锁紧弹簧杆向上移动,此时将彩钢板放置在拼接机架上,再将限位板放下,限位板上的限位凸起与彩钢板相互配合对彩钢板进行限位处理,避免彩钢板在拼接过程中发生左右方向的相对移动,影响彩钢板的拼接效果。

18.优选的,所述的夹持板相对面上开设有倾斜结构,倾斜结构的设计可以在彩钢板放置过程中对其起导向作用,使得彩钢板在放置过程中更加顺利。

19.优选的,所述的对位机架上端面自前向后设置有多组蘑菇型凹槽,对位块卡接在蘑菇型凹槽内部,对位杆上端设置为圆锥凸起结构,由于彩钢板上固定孔之间的孔距不同,故对位杆通过对位块卡接的方式安装在蘑菇型凹槽内部,便于对位块的快速安装与调节进而可以调节对位杆之间的间距,适用性更强,其中对位杆上的圆锥形凸起在对位过程中对固定孔起导向作用。

20.优选的,所述的倾斜面上开设有限位滑槽,连接块滑动卡接在限位滑槽内部,限位滑槽的使用对连接块起限位作用,避免连接块在倾斜面上移动时发生相对滑动,影响连接

块的移动效果。

21.优选的,所述的拼接机架上端面与对齐板上端面位于同一水平面上,保证左右两侧的彩钢板始终位于同一水平面上,不用对彩钢板进行竖直方向的位置调节。

22.(三)有益效果

23.1.本发明提供了一种彩钢板拼接安装方法,可以解决彩钢板在拼接安装过程中存在的以下难题:a传统的彩钢板拼接安装是通过人工进行的,由于彩钢板的拼接安装过程工程量大,通过人工进行拼接安装耗费时间长、工作效率低,且工人成本较高,b传统的彩钢板拼接安装是通过人工将两块彩钢板之间的固定孔进行对齐的,人工在对固定孔进行对位过程中由于手部力量以及视线等问题可能在固定孔之间会存在误差,导致彩钢板之间固定孔对位不准,造成螺栓紧固耗费时间长,影响彩钢板之间拼接安装效率。

24.2.本发明设计的移动对齐机构与固定拼接机构中,通过现有设备将彩钢板分别放置在对齐板与拼接机架上端面,电动滑块启动向右移动过程中,左侧的彩钢板同步向右移动到右侧的彩钢板附近,减少了工人搬运彩钢板的工作量,同时减少搬运时间,提高了效率;由于机械对齐过程中可能会存在移动过量的问题,导致彩钢板移动幅度过大影响彩钢板固定孔的对齐效果,在微调支链中,转动摇杆带动连轴转动,连轴转动过程中通过齿轮与齿条相互配合带动微调机架移动,微调机架移动过程中通过与对齐板相互配合带动彩钢板微调进而对彩钢板固定孔之间进行精细调距,使得彩钢板之间的固定孔相互配合精度更高。

25.3.在对位支链中,对位杆通过对位机架向上移动,当彩钢板之间的固定孔通过肉眼观察相互配合时,固定孔之间的中心轴线可能并未共轴,对位杆的在移动过程中可以使得固定孔之间共轴,避免彩钢板之间固定孔对位不准,影响后续螺栓紧固效果。

附图说明

26.下面结合附图和实施例对本发明进一步说明。

27.图1是本发明彩钢板拼接安装工艺流程图;

28.图2是本发明主视图;

29.图3是本发明左侧立体结构示意图;

30.图4是本发明右侧立体结构示意图;

31.图5是本发明右视图;

32.图6是本发明图2的a处局部剖视图;

33.图7是本发明连接块与调节块安装立体结构示意图;

34.图8是本发明彩钢板立体结构示意图。

具体实施方式

35.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

36.如图1至图8所示,一种彩钢板拼接安装方法,该彩钢板拼接安装方法采用了一种彩钢板拼接装置,该彩钢板拼接装置包括底部机架1、移动对齐机构2以及固定拼接机构3,所述的底部机架1上端面左侧滑动设置有移动对齐机构2,底部机架1上端面右侧安装有固

定拼接机构3。

37.所述的移动对齐机构2包括电动滑块21、对齐机架22、微调支链23、对齐板24、对齐弹簧杆25以及夹持板26,其中所述的底部机架1上端面自左向右开设有滑动槽,电动滑块21滑动设置在滑动槽内部,电动滑块21上方安装有对齐机架22,对齐机架22上端面安装有微调支链23,微调支链23上端安装有对齐板24,对齐板24上端面前后对称滑动设置有夹持板26,夹持板26相背面与对齐板24上端面之前左右对称设置有对齐弹簧杆25,对齐弹簧杆25一端安装在夹持板26上,对齐弹簧杆25另一端安装在对齐板24上端面。

38.所述的固定拼接机构3包括支撑架31、拼接机架32、双向丝杠33、夹持架34以及对位支链35,其中所述的底部机架1上端面右侧前后对称设置有两组支撑架31,每组支撑架31前后对称安装在底部机架1上端面,支撑架31上端面安装有拼接机架32,拼接机架32上端面自前向后开设有滑槽,滑槽内前后对称滑动设置有夹持架34,夹持架34与拼接机架32之间贯穿开设有螺纹通孔,双向丝杠33转动安装在螺纹通孔内部,底部机架1上端面位于拼接机架32下方左侧安装有对位支链35。

39.所述的微调支链23包括微调机架231、连轴232、摇杆233、齿轮234以及齿条235,其中所述的微调机架231滑动设置在对齐机架22上端面,微调机架231下端面开设有矩形通槽,对齐机架22上端位于矩形通槽内部转动安装有连轴232,连轴232上通过平键安装有齿轮234,矩形通槽内部上端面位于齿轮234正上方安装有齿条235,且齿轮234与齿条235相互啮合,连轴232后端面固定安装有摇杆233。

40.所述的对位支链35包括双向气缸351、调节弹簧杆352、连接块353、调节块354、对位机架355、对位块356以及对位杆357,其中所述的调节弹簧杆352前后对称安装在底部机架1上端面,调节弹簧杆352上端面安装有对位机架355,对位机架355下端面前后对称安装有连接块353,底部机架1上端面位于连接块353下方滑动设置有调节块354,底部机架1上端面位于调节块354之间通过气缸座安装有双向气缸351,且双向气缸351驱动轴与调节块354相连接,调节块354相对面上开设有倾斜面,且连接块353抵靠在倾斜面上,对位机架355上端面前后对称设置有对位块356,且对位块356上端安装有对位杆357。

41.具体工作时,通过现有设备将彩钢板分别放置在对齐板24与拼接机架32上端面,其中对齐板24上的彩钢板连接凹槽位于右侧,拼接机架32上的彩钢板连接凸起位于左侧,转动双向丝杠33带动夹持架34对不同宽度的彩钢板进行夹持限位,对齐弹簧杆25与夹持板26相互配合对不同宽度的彩钢板进行限位处理,电动滑块21启动带动对齐机架22移动,对齐机架22移动过程中通过微调支链23带动对齐板24向右移动,对齐板24向右移动过程中带动彩钢板向右移动,当左侧的彩钢板移动到右侧彩钢板附近时,转动摇杆233带动连轴232转动,连轴232转动过程中通过齿轮234与齿条235相互配合带动微调机架231移动,微调机架231移动过程中通过与对齐板24相互配合对左侧的彩钢板进行微调处理,使得左侧的可以缓慢向右移动,通过肉眼观察使得连接凹槽上的固定孔与连接凸起上的固定孔相互配合,避免电动滑块21移动过快导致肉眼不能识别固定孔之间的相对位置,造成固定孔对齐不准存在误差,当彩钢板微调结束后,双向气缸351启动带动调节块354相向移动,调节块354相向移动过程中通过倾斜面带动连接块353向上移动,调节块354向上移动过程中带动对位机架355通过调节弹簧杆352向上移动,对位机架355向上移动过程中通过对位块356相互配合带动对位杆357向上移动,对位杆357向上移动过程中穿过固定孔使得连接凹槽上的

固定孔与连接凸起上的固定孔共轴线,使得连接凹槽上的固定孔与连接凸起上的固定孔对位更加精确,避免连接凹槽上的固定孔与连接凸起上的固定孔存在偏差影响螺栓紧固效果。

42.所述的夹持板26相对面上开设有倾斜结构,倾斜结构的设计可以在彩钢板放置过程中对其起导向作用,使得彩钢板在放置过程中更加顺利。

43.所述的拼接机架32上端面与对齐板24上端面位于同一水平面上,保证左右两侧的彩钢板始终位于同一水平面上,不用对彩钢板进行竖直方向的位置调节。

44.所述的拼接机架32上端面位于前后对称设置有两组锁紧弹簧杆321,每组锁紧弹簧杆321左右对称安装在拼接机架32上端面,锁紧弹簧杆321上端面安装有限位板322,且限位板322下端面自左向右均匀设置有与彩钢板配合的限位凸起,具体工作时,通过现有设备将限位板322通过锁紧弹簧杆321向上移动,此时将彩钢板放置在拼接机架32上,再将限位板322放下,限位板322上的限位凸起与彩钢板相互配合对彩钢板进行限位处理,避免彩钢板在拼接过程中发生左右方向的相对移动,影响彩钢板的拼接效果。

45.所述的倾斜面上开设有限位滑槽,连接块353滑动卡接在限位滑槽内部,限位滑槽的使用对连接块353起限位作用,避免连接块353在倾斜面上移动时发生相对滑动,影响连接块353的移动效果。

46.所述的对位机架355上端面自前向后设置有多组蘑菇型凹槽,对位块356卡接在蘑菇型凹槽内部,对位杆357上端设置为圆锥凸起结构,由于彩钢板上固定孔之间的孔距不同,故对位杆357通过对位块356卡接的方式安装在蘑菇型凹槽内部,便于对位块356的快速安装与调节进而可以调节对位杆357之间的间距,适用性更强,其中对位杆357上的圆锥形凸起在对位过程中对固定孔起导向作用。

47.采用上述彩钢板拼接安装方法对彩钢板拼接安装过程中,包括以下步骤:

48.第一步、放置处理:通过人工或者现有设备将彩钢板分别放置在对齐板24与拼接机架32上;

49.第二步、对齐处理:电动滑块21启动带动对齐机架22移动,对齐机架22移动过程中通过对齐板24带动彩钢板向右移动与拼接机架32上的彩钢板进行对齐处理;

50.第三步、连接固定:通过连接件将对齐拼接后的彩钢板进行固定拼接;

51.第四步、收集放置:将拼接好的彩钢板进行集中收集码垛。

52.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1