多工位框架伺服油压机及其加工方法与流程

1.本发明涉及一种油压机,尤其涉及一种多工位框架伺服油压机,本发明还涉及一种多工位框架伺服油压机的加工方法,属于液压加工技术领域。

背景技术:

2.近年来面对市场的竞争,很多客户都寻求提高生产效率,通过提升生产产能,降低生产成本已是大势所趋。对于像压缩机罩壳等典型零件的加工,一般包括拉伸

‑

扩口

‑

冲切

‑

整形等工艺。市场上一般采用多台油压机或机械冲床,也有采用多工位机械压力机结合自动化线、级进模等。

3.从投资成本来看,多台单机的成本要比单台多工位机械压力机便宜,模具投资成本也低,多台单机组成的自动化线,占地面积比较大,造成空间上的浪费,另外自动化的传送距离比较长,形成成本增加。

4.采用多工位机械压力机与级进模配合,投资成本比较高,后期维护成本也比较高。

5.单台油压机均设置单独的油箱及冷却装置,增加了油液的浪费,不经济环保。

6.拉伸深度超过100mm的零件,采用油压机生产线是非常理想的选择。在生产效率上来看,纯粹的油压机自动化生产线目前也能做到8件/分钟,生产效率接近机械压力机。也有厂家尝试用多工位油压机,此油压机的滑块为整体式,尺寸通常与工作台尺寸一样,控制时需配置有抗偏载同步控制,控制系统相对比较复杂且模具高度也要求一致。

7.传统油压机的液压系统采用插装阀控制主缸和底缸的油路,各插装阀由电磁换向阀控制,使得液压系统零件多,外形体积大,在多工位油压机由于工位较多,很难提供足够的阀块安装空间。多工位油压机的主缸通常不超过200吨,采用电磁阀直接控制就能满足速度要求,比采用插装阀液压系统显得更经济,且占地面积过大。

8.此外,对于压缩机罩壳等工件,其下壳需要进行冲孔,上壳不需要进行冲孔作业,希望在同一台油压机上都能进行加工,即希望在加工上壳时可以跳过一个工位,如果采用集中控制系统则很难实现。plc控制器的逻辑运算能力强,采用模数转换计算速度慢,控制精度低;运动控制器的计算能力强,但采购成本高。

技术实现要素:

9.本发明的首要目的在于,克服现有技术中存在的问题,提供一种多工位框架伺服油压机,占地面积小,投资成本低,可以在一台油压机上依次完成拉伸、旋切和整形冲孔动作,工作效率高。

10.为解决以上技术问题,本发明的一种多工位框架伺服油压机,包括机身体,所述机身体两侧设有立柱,立柱的顶部之间设有横梁,立柱的底部之间设有工作台,所述横梁上自左向右依次安装有初拉伸主缸、终拉伸主缸、旋切主缸和整形冲孔主缸,各主缸的活塞下端分别连接有滑块,所述工作台中自左向右依次安装有初拉伸底缸、终拉伸底缸、旋切底缸和整形冲孔底缸,各底缸分别与相应的主缸及滑块共轴线,所述横梁的顶部设有共用油箱。

11.作为本发明的改进,各滑块前后两侧的中部分别设有向外延伸的滑块凸耳,各滑块凸耳的外壁及左右两侧壁分别固定有短导轨,各短导轨分别抵靠在长导轨上,各滑块凸耳外侧的长导轨分别通过推拉螺钉固定在滑块面板上,两滑块面板相互平行且位于各滑块的前后两侧,两滑块面板的左右两端分别固定在所述立柱上。

12.作为本发明的进一步改进,自左向右的初拉伸滑块与终拉伸滑块的滑块凸耳之间分别设有导向柱,旋切滑块与整形冲孔滑块的滑块凸耳之间也分别设有导向柱,各导向柱的外壁分别与所述滑块面板固定连接,所述导向柱左右两侧的长导轨均为固定长导轨且分别通过沉头螺钉固定在导向柱上;与所述固定长导轨相对的长导轨分别通过推拉螺钉固定在导向竖板上,各导向竖板分别焊接在相应滑块面板的内壁。

13.作为本发明的进一步改进,各组主缸和底缸分别受控于相互独立的液压系统,各液压系统分别设有液压泵,所述液压泵的泵口压力油路与第一电磁换向阀的p口相连,第一电磁换向阀的t口接油箱,第一电磁换向阀的a口通过单向阀d4与主缸的杆腔相连,主缸的杆腔还通过调压阀f6与第一电磁换向阀的a口相连,第一电磁换向阀的b口与插装阀c2的入口相连,插装阀c2的出口与主缸的塞腔相连,主缸的塞腔还通过充液阀dz与油箱相连;第一电磁换向阀是中位机能为e型的三位四通电磁换向阀;充液阀dz的液控口与第八电磁换向阀的a口相连,第八电磁换向阀的t口接油箱,第八电磁换向阀的p口与泵口压力油路相连,第八电磁换向阀为两位四通电磁换向阀。

14.作为本发明的进一步改进,所述泵口压力油路还与第五电磁换向阀的p口相连,第五电磁换向阀的t口接油箱,第五电磁换向阀的a口与液控单向阀d3的液控口相连,主缸的杆腔通过液控单向阀d3接油箱,第五电磁换向阀为两位四通电磁换向阀。

15.作为本发明的进一步改进,所述泵口压力油路还与第三电磁换向阀的p口相连,第三电磁换向阀的t口接油箱,第三电磁换向阀的a口与底缸的杆腔相连,第三电磁换向阀的b口通过单向阀d2与底缸的塞腔相连,第三电磁换向阀是中位机能为l型的三位四通电磁换向阀。

16.作为本发明的进一步改进,所述泵口压力油路还与插装阀c1的入口相连,插装阀c1的出口接油箱,插装阀c1的液控口与第六电磁换向阀的p口相连且通过调压阀f1接油箱,第六电磁换向阀的t口接油箱,第六电磁换向阀的b口通过调压阀f2接油箱,第六电磁换向阀是中位机能为h型的三位四通电磁换向阀。

17.作为本发明的进一步改进,所述液压泵由伺服电机驱动,所述伺服电机受控于伺服驱动器,伺服电机上编码器的信号线接入伺服驱动器的编码器信号输入端口,伺服电机上温度传感器的信号线与伺服驱动器的电机温度输入端相连,液压泵口压力传感器的信号线与伺服驱动器的泵口压力信号输入端相连;检测滑块位置和底缸位置的位移传感器的连接串口串联后与运动控制卡的canbus端口连接,主缸上腔压力传感器、底缸下腔压力传感器的信号线与运动控制卡的模拟量输入端口连接;液压系统的各电磁换向阀分别受控于plc,运动控制卡的modbus端口与plc通讯连接,运动控制卡的canbus端口与伺服驱动器的canbus端口通讯连接。

18.作为本发明的进一步改进,受控于plc的动作使能继电器1ka的常开触头与运动控制卡的di1输入端相连,受控于plc的压制信号继电器2ka的常开触头与运动控制卡的di2输入端相连,受控于plc的回程信号继电器3ka的常开触头与运动控制卡的di3输入端相连,受

控于plc的压力控制继电器4ka的常开触头与运动控制卡的di5输入端相连,受控于plc的位置控制继电器5ka的常开触头与运动控制卡的di6输入端相连,受控于plc的紧急停止继电器6ka的常闭触头与运动控制卡的di7输入端相连,受控于plc的报警复位继电器7ka的常开触头与运动控制卡的di8输入端相连,异常报警信号继电器ka1的线圈连接于运动控制卡的do1输出端,动作完成信号继电器ka2的线圈连接于运动控制卡的do2输出端;使能按钮sb1与故障复位按钮sb2分别连接在伺服驱动器的多功能输入端口。

19.本发明的另一个目的在于,克服现有技术中存在的问题,提供一种多工位框架伺服油压机的加工方法,可以在一台油压机上依次完成拉伸、旋切和整形冲孔动作,工作效率高,设备投资省。

20.为解决以上技术问题,本发明的一种多工位框架伺服油压机的加工方法,依次包括如下步骤:s1、上料机构将待加工工件送至油压机初拉伸工位左侧的取料工位;s2、横杆式机械臂将最前部的待加工工件向右移动至初拉伸工位后撤离;s3、对初拉伸工位的工件进行初拉伸;s4、横杆式机械臂将初拉伸工件向右平移至终拉伸工位,同时完成初拉伸工位的上料;s5、对终拉伸工位的工件进行终拉伸,对初拉伸工位的工件进行初拉伸;s6、横杆式机械臂将终拉伸工件向右平移至旋切工位,同时将初拉伸工件同步向右平移至终拉伸工位,并且完成初拉伸工位的上料;s7、对旋切工位的工件进行旋切,同时对终拉伸工位的工件进行终拉伸,对初拉伸工位的工件进行初拉伸;s8、横杆式机械臂将旋切工件向右平移至整形冲孔工位,同时将终拉伸工件向右平移至旋切工位,将初拉伸工件同步向右平移至终拉伸工位,并且完成初拉伸工位的上料;s9、对整形冲孔工位的工件进行整形并冲孔,同时对旋切工位的工件进行旋切,对终拉伸工位的工件进行终拉伸,对初拉伸工位的工件进行初拉伸;s10、横杆式机械臂将整形冲孔工件向右平移至落料工位落料,同时将旋切工件向右平移至整形冲孔工位,将终拉伸工件向右平移至旋切工位,将初拉伸工件同步向右平移至终拉伸工位,并且完成初拉伸工位的上料;s11、重复s10,直至完成所有工件的加工。

21.相对于现有技术,本发明取得了以下有益效果:1、采用单台框架结构机身,根据模具要求设置相应的工位,每个工位包括单独上下运行的主缸和底缸,在多个工位共用一只油箱的情况下,每个工位均配置单独的泵源、液压系统,可以实现单个工位的动作控制,这样可将原用于多台单机设备上的模具直接安装到此多工位油压机上,不必重新开模及不需要确保模具高度一致,比较灵活便捷。

22.2、单台设备的占地面积相比多台设备要小,节约空间,自动化线的传送距离短,无空转位,降低投资成本,同时共用油箱可减少冷却系统的使用,更能减少油液的使用,且利于保护环境。

23.3、几个工位配置相应的伺服泵组,再通过单独的液压系统对各个阀块进行单独控制,可满足各个主缸、底缸的压力、速度控制,从而满足整机的动作同步,与自动化线完美的

结合。

24.4、将普通正常使用的四角八面导轨结构改为六面导轨,可对每个工位滑块进行单独调整,既保证了导向精度,又满足抗偏载要求。

25.5、电气控制采用分散与集中结合的控制方式,所有工位的压力、位置采集信号汇入到各自运动控制卡,经运动控制卡计算后经过can总线实现对各工位伺服驱动器的控制,可满足高速高精的控制要求。逻辑主控采用欧姆龙plc,plc对各个工位的液压阀动作根据运动控制卡反馈信息单独进行输出控制,即能实现各个工位的单独控制,又能根据各工位的运行情况进行速度一致性调整,满足与自动化线运行柔性对接。

附图说明

26.图1为本发明多工位框架伺服油压机的主视图;图2为图1的左视图;图3为本发明多工位框架伺服油压机的横截面图;图4为本发明中液压系统的原理图。

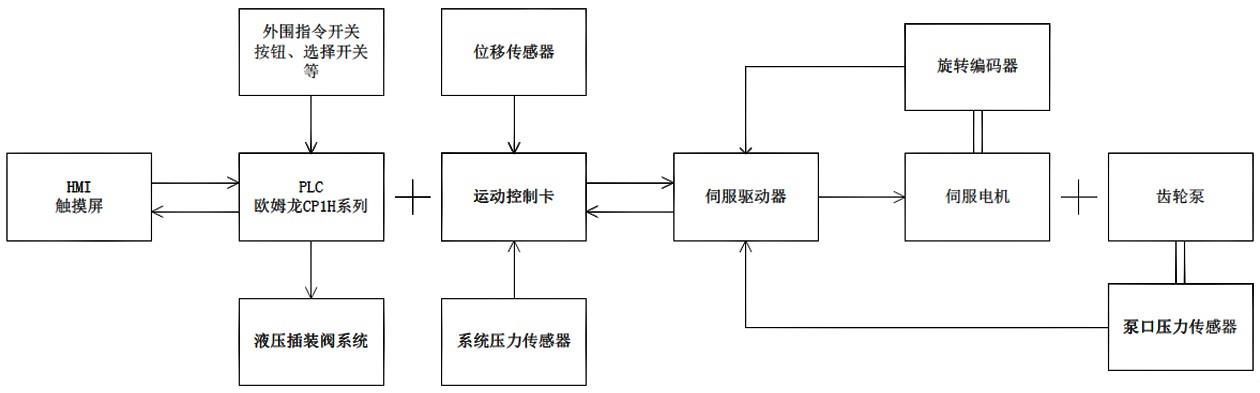

27.图5为本发明中的电气控制原理图。

28.图6为本发明的控制逻辑拓扑图。

29.图中:1.油箱;2.横梁;3.立柱;4.初拉伸主缸;5.终拉伸主缸;6.旋切主缸;7.整形冲孔主缸;8.滑块;8a.滑块凸耳;8b.短导轨;9.长导轨;9a.固定长导轨;9b.推拉螺钉;10.滑块面板;10a.导向竖板;11.导向柱;12.初拉伸底缸;13.终拉伸底缸;14.旋切底缸;15.整形冲孔底缸;16.工作台;p1.液压泵;yv1/yv2.第一电磁换向阀;yv3/yv4.第三电磁换向阀;yv5.第五电磁换向阀;yv6/yv7.第六电磁换向阀;yv8.第八电磁换向阀;cp0.液压泵口压力传感器;cp1.主缸上腔压力传感器;cp2.底缸下腔压力传感器。

具体实施方式

30.在本发明的以下描述中,术语“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指装置必须具有特定的方位。

31.如图1至图3所示,本发明的多工位框架伺服油压机包括机身体,机身体两侧设有立柱3,立柱3的顶部之间设有横梁2,立柱3的底部之间设有工作台16,横梁2上自左向右依次安装有初拉伸主缸4、终拉伸主缸5、旋切主缸6和整形冲孔主缸7,各主缸的活塞下端分别连接有滑块8,工作台16中自左向右依次安装有初拉伸底缸12、终拉伸底缸13、旋切底缸14和整形冲孔底缸15,各底缸分别与相应的主缸及滑块8共轴线,横梁2的顶部设有共用的油箱1,油箱1可以分为前后两部分,底部通过大直径油管连通。

32.各滑块8前后两侧的中部分别设有向外延伸的滑块凸耳8a,各滑块凸耳8a的外壁及左右两侧壁分别固定有短导轨8b,各短导轨8b分别抵靠在长导轨9上,各滑块凸耳8a外侧的长导轨9分别通过推拉螺钉9b固定在滑块面板10上,两滑块面板10相互平行且位于各滑块8的前后两侧,两滑块面板10的左右两端分别固定在立柱3上。

33.自左向右的初拉伸滑块与终拉伸滑块的滑块凸耳8a之间分别设有导向柱11,旋切滑块与整形冲孔滑块的滑块凸耳8a之间也分别设有导向柱11,各导向柱11的外壁分别与滑

块面板10固定连接,导向柱11左右两侧的长导轨9均为固定长导轨且分别通过沉头螺钉固定在导向柱11上;与固定长导轨9a相对的长导轨9分别通过推拉螺钉9b固定在导向竖板10a上,各导向竖板10a分别焊接在相应滑块面板10的内壁。

34.每个滑块8对应六面导轨,两固定长导轨9a不可调节,靠加工精度来保证,依靠四组推拉螺钉9b对每个工位滑块进行单独调整,既保证了导向精度,又满足抗偏载要求。

35.在初拉伸工位,初拉伸主缸4驱动初拉伸滑块下行,初拉伸底缸12受迫退回,对工件进行初拉伸;在终拉伸工位,终拉伸主缸5驱动终拉伸滑块下行,终拉伸底缸13受迫退回,对工件进行终拉伸;在旋切工位,旋切主缸6驱动旋切滑块下行,对工件的飞边进行旋切,然后旋切底缸14顶出,完成脱料;在整形冲孔工位,整形冲孔主缸7驱动整形冲孔滑块下行,对工件进行整形并冲孔,然后整形冲孔底缸15顶出,完成脱料。

36.各组主缸和底缸分别受控于相互独立的液压系统,各液压系统分别设有液压泵p1,液压泵为齿轮泵,由伺服电机驱动。

37.如图4所示,以旋切工位为例,液压泵p1的泵口压力油路与第一电磁换向阀的p口相连,第一电磁换向阀的t口接油箱1,第一电磁换向阀的a口与单向阀d4的入口相连,单向阀d4的出口与主缸的杆腔相连,主缸的杆腔还通过调压阀f6与第一电磁换向阀的a口相连,第一电磁换向阀的b口与插装阀c2的入口相连,插装阀c2的出口与主缸的塞腔相连,主缸的塞腔还通过充液阀dz与油箱1相连;第一电磁换向阀是中位机能为e型的三位四通电磁换向阀;充液阀dz的液控口与第八电磁换向阀的a口相连,第八电磁换向阀的t口接油箱1,第八电磁换向阀的p口与泵口压力油路相连,第八电磁换向阀为两位四通电磁换向阀。

38.泵口压力油路还与第五电磁换向阀的p口相连,第五电磁换向阀的t口接油箱1,第五电磁换向阀的a口与液控单向阀d3的液控口相连,主缸的杆腔与液控单向阀d3的出口相连,液控单向阀d3的入口接油箱1,第五电磁换向阀为两位四通电磁换向阀。主缸的杆腔还通过调压阀f7接油箱。

39.泵口压力油路还与第三电磁换向阀的p口相连,第三电磁换向阀的t口接油箱,第三电磁换向阀的a口与底缸的杆腔相连,第三电磁换向阀的b口与单向阀d2的入口相连,单向阀d2的出口与底缸的塞腔相连,第三电磁换向阀是中位机能为l型的三位四通电磁换向阀。

40.底缸的杆腔通过调压阀f5接油箱,底缸的塞腔通过调压阀f3接油箱,调压阀f3的液控口通过远程调压阀f4接油箱,远程调压阀f4的入口与单向阀d1的入口相连,单向阀d1出口与单向阀d2的入口相连。调压阀f3的开启压力由远程调压阀f4来调节,单向阀d1可以防止调压阀f3的液控口产生憋压。

41.泵口压力油路还与插装阀c1的入口相连,插装阀c1的出口接油箱,插装阀c1的液控口通过调压阀f1接油箱,保护系统的安全;插装阀c1的液控口还与第六电磁换向阀的p口相连,第六电磁换向阀的t口接油箱,第六电磁换向阀的b口通过调压阀f2接油箱,第六电磁换向阀是中位机能为h型的三位四通电磁换向阀。

42.如图5、图6所示,伺服电机受控于伺服驱动器,伺服电机上编码器的信号线接入伺服驱动器的编码器信号输入端口j12,伺服电机上温度传感器的信号线与伺服驱动器的电机温度输入端相连,液压泵口压力传感器cp0的信号线与伺服驱动器的泵口压力信号输入端j31相连;检测滑块位置和底缸位置的位移传感器的连接串口串联后与运动控制卡的

canbus端口连接,主缸上腔压力传感器cp1的信号线与运动控制卡的模拟量输入端口ai3连接,底缸下腔压力传感器cp2的信号线与运动控制卡的模拟量输入端口ai4连接。

43.液压系统的各电磁换向阀分别受控于plc,运动控制卡的modbus端口与plc通讯连接,运动控制卡的canbus端口与伺服驱动器的canbus端口通讯连接。

44.受控于plc的动作使能继电器1ka的常开触头与运动控制卡的di1输入端相连,受控于plc的压制信号继电器2ka的常开触头与运动控制卡的di2输入端相连,受控于plc的回程信号继电器3ka的常开触头与运动控制卡的di3输入端相连,受控于plc的压力控制继电器4ka的常开触头与运动控制卡的di5输入端相连,受控于plc的位置控制继电器5ka的常开触头与运动控制卡的di6输入端相连,受控于plc的紧急停止继电器6ka的常闭触头与运动控制卡的di7输入端相连,受控于plc的报警复位继电器7ka的常开触头与运动控制卡的di8输入端相连,异常报警信号继电器ka1的线圈连接于运动控制卡的do1输出端,动作完成信号继电器ka2的线圈连接于运动控制卡的do2输出端;使能按钮sb1与故障复位按钮sb2分别连接在伺服驱动器的多功能输入端口。

45.plc与运动控制卡协调控制,plc负责逻辑工艺动作,运动控制卡负责运动控制,由位置传感器及压力传感器采集实时信号并反馈给运动控制卡,运动控制卡与伺服驱动器之间通过can总线进行通讯,运动控制卡内通过核心算法输出控制信号对伺服驱动器进行转速及压力控制;plc与运动控制卡之间既有i/o交互,也有modbus通讯交互,主要以modbus交互为主,必要的信号交互通过i/o交互实现双通道冗余。位移传感器采用canopen总线式串型连接,主缸上腔压力传感器cp1和底缸下腔压力传感器cp2均采用4

‑

20ma模拟量输出。伺服电机上的编码器信号以及液压泵口压力传感器cp0反馈的信号传输给伺服控制器实现闭环控制,无需编写闭环控制程序,只需简单的设置pid等控制参数即可。

46.按压按钮sb1将伺服驱动器使能,做好启动准备,伺服驱动器的j17端口将伺服使能信号发送至plc,plc使使能继电器1ka的线圈得电,其常开触头闭合,运动控制卡的di1端口接受到动作使能信号,在将主操作面板上工作方式选择到“调整”模式,此时可按住操作按钮台上的压制按钮,plc使压制信号继电器2ka的线圈得电,运动控制卡的di2端口接受到压制信号,滑块以慢速向下,伺服电机以触摸屏中设置的慢下速度和慢下压力进行运转,一旦松开操作按钮台上的压制按钮,同时plc使压制信号继电器2ka的线圈失电,其常开触头断开,滑块停止向下运动。当到达触摸屏中设置的定程下限、下死限或压力发讯,滑块都会停止运行。

47.按压操作按钮台上的回程按钮,plc使回程信号继电器3ka的线圈得电,运动控制卡的di3端口接受到回程信号,滑块将先进行卸压动作,卸压延时时间到后进行滑块回程运行,卸压过程伺服电机将以400r/min的运转速度和8mpa的运行压力进行工作,而回程过程伺服电机将以触摸屏上设置的回程速度和回程压力进行运转。当到达触摸屏中设置的回程上限、上死限,滑块停止回程动作。

48.当滑块运行到上死限或下死限时,plc输出位置控制信号5ka给运动控制卡作为位置超程报警信息。

49.若滑块运行过程中上下模具未闭合时导致压力发讯,说明滑块运行时出现故障,plc使压力控制继电器4ka的线圈得电,运动控制卡的di3端口接受到压力异常报警信息。

50.当运动控制卡检测到位移传感器或压力传感器出现断线或超行程数字值时,运动

控制卡的do1端口输出高电平使异常报警信号继电器ka1的线圈得电,发出异常报警信号给plc,由plc执行断开相关电磁阀得电动作,进而控制机床动作。

51.当一个动作完整完成后,运动控制卡的do2端口输出高电平使动作完成信号继电器ka2的线圈得电,发出一个动作完成信号给plc,plc根据这个信号进行动作逻辑控制。

52.本发明多工位框架伺服油压机的加工方法,依次包括如下步骤:s1、上料机构将待加工工件送至油压机初拉伸工位左侧的取料工位;s2、横杆式机械臂将最前部的待加工工件向右移动至初拉伸工位后撤离;s3、对初拉伸工位的工件进行初拉伸;s4、横杆式机械臂将初拉伸工件向右平移至终拉伸工位,同时完成初拉伸工位的上料;s5、对终拉伸工位的工件进行终拉伸,对初拉伸工位的工件进行初拉伸;s6、横杆式机械臂将终拉伸工件向右平移至旋切工位,同时将初拉伸工件同步向右平移至终拉伸工位,并且完成初拉伸工位的上料;s7、对旋切工位的工件进行旋切,同时对终拉伸工位的工件进行终拉伸,对初拉伸工位的工件进行初拉伸;s8、横杆式机械臂将旋切工件向右平移至整形冲孔工位,同时将终拉伸工件向右平移至旋切工位,将初拉伸工件同步向右平移至终拉伸工位,并且完成初拉伸工位的上料;s9、对整形冲孔工位的工件进行整形并冲孔,同时对旋切工位的工件进行旋切,对终拉伸工位的工件进行终拉伸,对初拉伸工位的工件进行初拉伸;s10、横杆式机械臂将整形冲孔工件向右平移至落料工位落料,同时将旋切工件向右平移至整形冲孔工位,将终拉伸工件向右平移至旋切工位,将初拉伸工件同步向右平移至终拉伸工位,并且完成初拉伸工位的上料;s11、重复s10,直至完成所有工件的加工。

53.在伺服使能后,伺服驱动器处于待机状态,在“半自动”“定压”“拉伸”状态下,每个工位的工作过程如下:1、滑块快下:按压操作按钮台上的下行按钮后,plc逻辑控制使第六电磁换向阀的右侧线圈yv7得电,插装阀c1因液控口建压而关闭,泵口压力油路建压;第一电磁换向阀的左侧线圈yv1得电,压力油经插装阀c2进入主缸上腔;第五电磁换向阀yv5得电,使液控单向阀d3因液控口建压而打开,主缸下腔的油直回油箱,滑块进行快下动作,伺服电机将以最大转速2000r/min以及最大工作压力25mpa进行运行。

54.2、滑块工进:待滑块运行到触摸屏中设置的变速点位置后,plc进行电磁阀的逻辑控制,使第一电磁换向阀的左侧线圈yv1、第六电磁换向阀的右侧线圈yv7保持得电,第五电磁换向阀yv5失电,使液控单向阀d3因液控口泄压而关闭;伺服电机将以触摸屏中设置的慢下转速和慢下压力进行运转,此时由于主缸下腔产生了背压,由调压阀f6将主缸下腔的背压控制在3

‑

5mpa,滑块将以慢速进行下压运行。

55.3、滑块保压:待滑块运行到上下模具闭合时,此时主缸上腔开始起压,待压力达到触摸屏中设置的保压压力后,所有电磁换向阀失电,依靠油缸密封和管路密封实现保压。

56.4、滑块泄压:保压延时时间到后,第六电磁换向阀的左侧线圈yv6得电,p口与b口相通,插装阀c1的液控口受控于调压阀f2,设定值为3

‑

5mpa;第八电磁换向阀yv8得电,充液

阀dz的液控口建压而打开,主缸上腔进行泄压;5、滑块回程:plc进行电磁阀的逻辑控制,使第六电磁换向阀的右侧线圈yv7得电,插装阀c1因液控口建压而关闭,泵口压力油路建压;伺服电机此时将以400r/min的速度及8mpa的压力进行运转,实现低压泄压减少冲击;待主缸上腔压力传感器cp1检测到压力值低于5mpa后,再进行0.5s延时,plc逻辑控制使第六电磁换向阀的右侧线圈yv7得电,插装阀c1因液控口建压而关闭,泵口压力油路建压;第一电磁换向阀的右侧线圈yv2得电,泵口压力油路的压力油通过单向阀d4进入主缸下腔;第八电磁换向阀yv8得电,充液阀dz的液控口建压而打开,主缸上腔向油箱回油,插装阀c2的入口也泄压;伺服电机以触摸屏中设置的回程速度和回程压力进行运转,待滑块运行到触摸屏中设置的回程上限位位置时滑块停止。

57.6、底缸顶出:plc逻辑控制使第六电磁换向阀的右侧线圈yv7保持得电,泵口压力油路保持建压;第三电磁换向阀的右侧线圈yv4得电,压力油进入底缸的下腔,底缸的上腔向油箱回油,伺服电机将以触摸屏中设置的顶出速度和顶出压力进行底缸顶出,待底缸运行到触摸屏中设置的底缸上限位置后,顶出动作结束。

58.7、底缸退回:旋切工位或整形冲孔工位的底缸在顶出状态时,底缸顶出到底缸上限位后将以顶出延时时间的控制要求停止于底缸上限位一段时间后,plc逻辑控制使第六电磁换向阀的右侧线圈yv7保持得电,泵口压力油路保持建压;第三电磁换向阀的左侧线圈yv3得电,压力油进入底缸的上腔,底缸的下腔向油箱回油,执行底缸退回动作,退回到触摸屏中设置的底缸下限位停止。在拉伸工位,底缸是受主缸压迫退回。

59.拉伸状态下在刚开机时,需要通过手动控制将底缸顶出到底缸上限位后才能进行正常工作。位置及压力控制的精度由运动控制卡结合触摸屏中设置的数值进而通过对伺服泵组的控制得以实现。

60.运动控制卡和伺服驱动器可采用南京信捷泽荣智控技术有限公司的产品。

61.以上所述仅为本发明之较佳可行实施例而已,非因此局限本发明的专利保护范围。除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1