一种多工位冲压成型工艺的制作方法

1.本发明涉及冲压成型技术领域,具体为一种多工位冲压成型工艺。

背景技术:

2.冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法,冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状、尺寸和性能的产品零件的生产技术,按冲压加工温度分为热冲压和冷冲压;

3.前者适合变形抗力高,塑性较差的板料加工,后者则在室温下进行,是薄板常用的冲压方法,它是金属塑性加工的主要方法之一,也隶属于材料成型工程技术,多工位冲压离不开多工位冲床的使用,多工位有多个工位,在配套数控送料设备可以使用多种不同的模具,在一个工件上冲多种不同的工艺。使用准确、快捷,能够提升工件成品率,增加生产量,非常实用;

4.多工位冲床带有转盘,由plc控制旋转,转盘上有很多工位,一个工位里有一套模具,需要哪个就用哪个,由于模具长期使用,模具会出现导向不良、倾斜的现象,导致模具的使用时出现卡模的现象,造成模具出现合模不灵活,或是卡死,会导致故障扩大和模具的损坏。

5.因此,我们提出了一种多工位冲压成型工艺来解决以上问题。

技术实现要素:

6.(一)技术方案

7.为实现实际演练,使得参演人员了解应急预案流程、过程、关键关键技术措施,以此增强应急人员响应处置能力,在突发事件中救援有序,密切配合,提高救援效率的目的,本发明提供如下技术方案:一种多工位冲压成型工艺,所述工艺包括:

8.步骤一:在对工件进行冲压之前,要编写好工件的设计计算说明书,并进行多次验算,确保计算书的无误;

9.步骤二:根据设计计算说明书确定对冲压工艺的指导,确定选用的模具,并对注意事项进行确定,并做好记录数据的准备;

10.步骤三:依据实验数据确定和分析,确定好冲压件的冲压力度,以及半成品和过渡件的尺寸;

11.步骤四:依据选取的模具,对模具进行反复的试验,并对模具的承载能力进行记录,并确定模具使用误差;

12.步骤五:确定机械无误后,对冲压件进行固定,启动机械对冲击件进行冲压处理,并设置机械对冲压次数进行记录;

13.步骤六:首次进行冲压阶段时,需要人工观察机械,确保机器出现故障时人工能第一时间采取措施。

14.步骤七:工作人员间断的对模具进行不停工检测,并观察模具的合模灵活情况。

15.进一步的,所述模具的选用需要对模具进行多方位得检测,确保模具的各项指标达到所需的标准。

16.进一步的,所述记录数据便于对毛坯冲压件进行展开和派样方式的分析,方便后续实验数据的查验。

17.进一步的,所述冲压的力度依据先计算相应的公式所得,并结合机械的磨损。

18.进一步的,所述模具实验时要考虑到现实环境的影响因素,依据模具的误差对其进行优化。

19.进一步的,所述固定冲压件时注意冲压件的摆放位置,避免冲压机的表面受到损伤,并检查模具的导向。

20.进一步的,所述人工第一时间对机械采取措施,能确保到机械的正常使用,同时降低了冲压件的损失。

21.进一步的,所述工作人员的不停工检测主要观察模具的导向是否发生偏移、倾斜的现象。

22.(二)有益效果

23.与现有技术相比,本发明提供了一种多工位冲压成型工艺,该多工位冲压成型工艺,通过工作人员的间断检测观察,并能对冲压装置第一时间采取措施,避免模具会出现导向不良、倾斜的现象,防止模具的使用时出现卡模的现象,避免模具出现合模不灵活,或是卡死,避免故障扩大和模具的损坏。

附图说明

24.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制,在附图中:

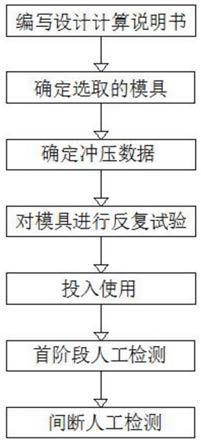

25.图1中1为本发明多工位冲压成型工艺。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.一种多工位冲压成型工艺,其工艺包括:

28.步骤一:在对工件进行冲压之前,要编写好工件的设计计算说明书,并进行多次验算,确保计算书的无误;

29.步骤二:根据设计计算说明书确定对冲压工艺的指导,确定选用的模具,模具的选用需要对模具进行多方位得检测,确保模具的各项指标达到所需的标准,并对注意事项进行确定,并做好记录数据的准备,记录数据便于对毛坯冲压件进行展开和派样方式的分析,方便后续实验数据的查验;

30.步骤三:依据实验数据确定和分析,确定好冲压件的冲压力度,冲压的力度依据先计算相应的公式所得,并结合机械的磨损,以及半成品和过渡件的尺寸;

31.步骤四:依据选取的模具,对模具进行反复的试验,并对模具的承载能力进行记录,模具实验时要考虑到现实环境的影响因素,依据模具的误差对其进行优化,并确定模具使用误差;

32.步骤五:确定机械无误后,对冲压件进行固定,固定冲压件时注意冲压件的摆放位置,避免冲压机的表面受到损伤,并检查模具的导向,启动机械对冲击件进行冲压处理,并设置机械对冲压次数进行记录;

33.步骤六:首次进行冲压阶段时,需要人工观察机械,确保机器出现故障时人工能第一时间采取措,人工第一时间对机械采取措施,能确保到机械的正常使用,同时降低了冲压件的损失;

34.步骤七:工作人员间断的对模具进行不停工检测,工作人员的不停工检测主要观察模具的导向是否发生偏移、倾斜的现象,并观察模具的合模灵活情况。

35.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、工艺、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、工艺、物品或者设备所固有的要素。

36.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种多工位冲压成型工艺,其特征在于,所述工艺包括:步骤一:在对工件进行冲压之前,要编写好工件的设计计算说明书,并进行多次验算,确保计算书的无误;步骤二:根据设计计算说明书确定对冲压工艺的指导,确定选用的模具,并对注意事项进行确定,并做好记录数据的准备;步骤三:依据实验数据确定和分析,确定好冲压件的冲压力度,以及半成品和过渡件的尺寸;步骤四:依据选取的模具,对模具进行反复的试验,并对模具的承载能力进行记录,并确定模具使用误差;步骤五:确定机械无误后,对冲压件进行固定,启动机械对冲击件进行冲压处理,并设置机械对冲压次数进行记录;步骤六:首次进行冲压阶段时,需要人工观察机械,确保机器出现故障时人工能第一时间采取措施;步骤七:工作人员间断的对模具进行不停工检测,并观察模具的合模灵活情况。2.根据权利要求1所述的一种多工位冲压成型工艺,其特征在于,所述模具的选用需要对模具进行多方位得检测,确保模具的各项指标达到所需的标准。3.根据权利要求1所述的一种多工位冲压成型工艺,其特征在于,所述记录数据便于对毛坯冲压件进行展开和派样方式的分析,方便后续实验数据的查验。4.根据权利要求1所述的一种多工位冲压成型工艺,其特征在于,所述冲压的力度依据先计算相应的公式所得,并结合机械的磨损。5.根据权利要求1所述的一种多工位冲压成型工艺,其特征在于,所述模具实验时要考虑到现实环境的影响因素,依据模具的误差对其进行优化。6.根据权利要求1所述的一种多工位冲压成型工艺,其特征在于,所述固定冲压件时注意冲压件的摆放位置,避免冲压机的表面受到损伤,并检查模具的导向。7.根据权利要求6所述的一种多工位冲压成型工艺,其特征在于,所述人工第一时间对机械采取措施,能确保到机械的正常使用,同时降低了冲压件的损失。8.根据权利要求1所述的一种多工位冲压成型工艺,其特征在于,所述工作人员的不停工检测主要观察模具的导向是否发生偏移、倾斜的现象。

技术总结

本发明涉及冲压成型技术领域,且公开了一种多工位冲压成型工艺,所述工艺包括:在对工件进行冲压之前,要编写好工件的设计计算说明书,并进行多次验算,确保计算书的无误,根据设计计算说明书确定对冲压工艺的指导,确定选用的模具,模具的选用需要对模具进行多方位得检测,确保模具的各项指标达到所需的标准,并对注意事项进行确定,并做好记录数据的准备,记录数据便于对毛坯冲压件进行展开和派样方式的分析。该多工位冲压成型工艺,通过工作人员的间断检测观察,并能对冲压装置第一时间采取措施,避免模具会出现导向不良、倾斜的现象,防止模具的使用时出现卡模的现象,避免模具出现合模不灵活,或是卡死,避免故障扩大和模具的损坏。损坏。损坏。

技术研发人员:干建利 陈锋

受保护的技术使用者:南通炎辰金属制品有限公司

技术研发日:2021.07.19

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1