一种用于丝网加工的金属丝成型机的制作方法

1.本发明涉及丝网加工技术领域,更具体的说是涉及一种用于丝网加工的金属丝成型机。

背景技术:

2.勾花网又名菱形网、勾丝网、活络网、勾网等。勾花网是使用各种材质的金属丝由勾花网机钩编而成,可分为缩把、握边两种。材质一般选择低碳钢丝、改拔丝、电镀锌丝、热镀锌丝、锌铝合金丝、不锈钢丝、包塑丝。用勾花网机器加工成扁平螺旋状的半成品,然后相互螺旋钩编而成。编织简洁、网孔均匀、美观实用。可当做养殖防护网、煤矿防护网、球场防护网、体育场围栏网、训练场防护网、边坡防护、绿化围拦,河道,建筑,住宅小区的安全防护,车间/仓库隔离等。

3.可见,对于菱形网的加工中,金属丝的扁平螺旋加工是非常关键的一步,其加工精度和质量决定后续的成型质量。

4.因此,如何提供一种加工质量高、效率高的用于丝网加工的金属丝成型机,是本领域技术人员亟需解决的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种用于丝网加工的金属丝成型机,旨在解决上述技术问题。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种用于丝网加工的金属丝成型机,包括:

8.机架;所述机架沿其长度方向依次安装有第一直线调节机构、第二直线调节机构和第三直线调节机构;

9.导丝机构;所述导丝机构的数量为两个,且对称连接在所述机架的一端端头,用于导向输入金属丝;所述导丝机构靠近所述第一直线调节机构;

10.张紧机构;所述张紧机构的数量为两个,且分别对称转动连接在所述机架顶面的两侧边上,并用于将所述导丝机构输入的金属丝导入并张紧后向外输送;

11.抱箍机构;所述抱箍机构的数量为两个,且分别对称安装在所述第二直线调节机构上;所述抱箍机构用于夹紧绕丝模具筒,并将所述张紧机构输出的金属丝缠绕在所述绕丝模具筒上;

12.双轴动力机构;所述双轴动力机构安装在所述第一直线调节机构上,且具有两根输出轴,两根所述输出轴分别与两根所述绕丝模具筒对应,所述输出轴的动力输出端头紧固连接有绕丝板,所述绕丝板穿过所述绕丝模具筒;

13.切断机构;所述切断机构安装在所述第三直线调节机构上,且用于切断所述绕丝模具筒输出的扁平螺旋金属丝。

14.优选的,在上述一种用于丝网加工的金属丝成型机中,所述导丝机构包括立架、导

向轮和导向环;所述立架固定在所述机架上,且为倒置的钩形结构;所述导向轮转动连接在所述立架的端头;所述导向环位于所述导向轮下方,所述金属丝从所述导向环下方向上穿过,绕过所述导向轮后,从所述导向环上方向下穿出进入所述张紧机构。

15.优选的,在上述一种用于丝网加工的金属丝成型机中,所述张紧机构包括:

16.转动座;所述转动座通过螺栓与所述机架的台面转动连接;

17.安装板;所述安装板竖向固定在所述转动座的顶面;

18.上调节板;所述上调节板的一端板面与所述安装板的一侧板面转动连接;所述上调节板的底沿为波浪形,所述上调节板底沿的波峰处转动连接有上张紧轮;所述上调节板远离所述安装板的一端固定有进线导向环,用于引入所述金属丝;

19.下调节板;所述下调节板的板面与所述上调节板的板面在同一平面内,且通过至少两根导杆与所述上调节板滑动连接;所述下调节板的顶沿为与所述上调节板底沿配合的波浪形,所述下调节板顶沿的波峰处转动连接有下张紧轮;

20.调节组件;所述调节组件安装在所述上调节板上,且与所述下调节板连接,用于调节所述上调节板和所述下调节板之间的间距。

21.优选的,在上述一种用于丝网加工的金属丝成型机中,在所述张紧机构中:

22.所述调节组件包括上固定块、下固定块、上螺母、下螺母、丝杠和摇柄;所述上固定块固定在所述上调节板顶沿;所述下固定块固定在所述下调节板底沿;所述上螺母固定在所述上固定块上;所述下螺母固定在所述下固定块上;所述丝杠穿过所述上固定块和所述下固定块,且与所述上螺母和所述下螺母螺纹连接;所述摇柄与所述丝杠的顶端固定连接;

23.所述上调节板的板面上固定有上导向筒;所述下调节板的板面上固定有下导向筒;所述导杆顶端固定在所述上导向筒内,底端滑动连接在所述下导向筒内;

24.所述安装板和所述上调节板之间通过第一螺栓组连接;所述上调节板位于所述第一螺栓组下方的板面上具有以所述第一螺栓组为圆心且呈弧形排布的5个螺栓孔;所述安装板上开设有与所述螺栓孔对应的弧形槽,所述弧形槽与任意间隔的两个所述螺栓孔通过第二螺栓组紧固连接;所述上张紧轮和所述下张紧轮均通过第三螺栓组和轴承转动连接在所述上调节板或下调节板上;所述第三螺栓组上安装有垫片和弹簧垫圈;靠近所述安装板的所述上张紧轮安装在所述上调节板开设的长条折线孔内;所述上张紧轮的数量为3个;所述下张紧轮的数量为2个;位于中间的所述上张紧轮安装在所述上调节板开设的纵向长条孔内。

25.优选的,在上述一种用于丝网加工的金属丝成型机中,所述抱箍机构包括:

26.支架;所述支架安装在所述第二直线调节机构上;

27.双向丝杠;所述双向丝杠两端与所述支架转动连接,且一端具有外露于所述支架的拧动部;所述双向丝杠的杆体上形成有螺旋方向相反的两组螺纹;

28.导向杆;所述导向杆的数量为两根,且两端与所述支架卡接;两根所述导向杆与所述双向丝杠平行,且分别对称布置在所述双向丝杠的两侧;

29.夹板组;所述夹板组包括两个分别与两组所述螺纹螺纹连接的夹板;两个所述夹板均穿过所述导向杆,且与所述导向杆滑动连接;两个所述夹板之间形成夹紧钳口。

30.优选的,在上述一种用于丝网加工的金属丝成型机中,所述支架包括主板以及垂直固定在所述主板两侧的第一安装板和第二安装板;所述第一安装板和所述第二安装板平

行布置,所述双向丝杠和所述导向杆均连接在所述第一安装板和所述第二安装板之间;所述主板、所述第一安装板和所述第二安装板形成工字型架体,所述主板的两侧分别为工作区和安装区;所述双向丝杠和所述导向杆均位于工作区内,所述第一安装板和所述第二安装板的两侧边沿与所述主板之间固定有加强筋板,所述加强筋板位于所述安装区内;所述第二安装板位于所述安装区的部分开设有多个第一安装孔;所述第一安装孔内用于连接第一安装螺钉,并与所述第二直线调节机构连接。

31.优选的,在上述一种用于丝网加工的金属丝成型机中,在所述抱箍机构中:

32.所述第一安装板远离第二安装板的一面通过连接螺钉紧固连接有压板;所述压板开设有避让所述双向丝杠穿出的避让孔;所述压板连接有用于顶紧所述导向杆端面的紧顶螺钉;

33.所述双向丝杠的一端侧壁通过轴套与所述第一安装板开设的第一通孔转动连接;所述双向丝杠的另一端端头通过台阶垫圈与所述第二安装板开设的第二通孔转动连接;

34.所述导向杆的两端分别插合在所述第一安装板开设的第一限位通孔和所述第二安装板开设的第二限位通孔内;所述导向杆与所述第二限位通孔的配合处为轴径缩小的阶梯轴结构,所述第二限位通孔的孔径小于所述第一限位通孔的孔径;

35.所述夹板包括与所述双向丝杠连接的连接部,以及两根用于夹持的夹杆;两根所述夹杆与所述连接部形成u型槽口;上下对应的两根所述夹杆的对应面形成有夹持口,所述夹持口为底面为平面的v型结构,且两侧面为凸起的弧状结构;

36.所述双向丝杠的螺纹上连接有六角螺母;所述六角螺母的外侧壁均匀开设有多个连接孔;所述连接部开设有与所述六角螺母限位套合的内六角孔,所述u型槽口插入有进入所述连接孔的限位螺钉,所述限位螺钉远离所述连接孔的一端螺纹连接有限位螺母;所述内六角孔朝向所述第一安装板或所述第二安装板的一端开设有沉孔;所述沉孔内安装有环形端板;所述环形端板具有避让所述双向丝杠的通过孔;紧固螺钉穿过所述环形端板与所述连接部紧固连接。

37.优选的,在上述一种用于丝网加工的金属丝成型机中,所述双轴动力机构包括两根平行布置的输出轴;一根所述输出轴的一端端头固套有第一传动件,另一根所述输出轴的中部固套有第二传动件,所述输出轴上间隔固套有两个轴承;所述第一传动件和所述第二传动件分别与两个变速器的输出端连接,所述变速器的输入端与电机的动力输出轴连接;每套所述变速器和所述电机连接有能够实现所述输出轴轴向方向调节的滑道,所述滑道连接在所述第一直线调节机构上。

38.优选的,在上述一种用于丝网加工的金属丝成型机中,在所述双轴动力机构中:

39.所述轴承的内圈通过径向螺钉与所述输出轴紧固连接;

40.在同一根所述输出轴上,一个所述轴承顶紧在所述输出轴的一端,所述输出轴的另一端通过顶紧螺钉和垫圈配合顶紧所述输出轴上套设的零件;

41.所述输出轴远离所述顶紧螺钉的一端具有连接槽口,用于连接所述绕丝板;

42.所述轴承为带菱形座顶丝外球面轴承;

43.在同一根所述输出轴上,所述轴承之间、所述轴承和所述第一传动件或者所述轴承和所述第二传动件之间通过套设在所述输出轴上的套管顶紧限位;

44.所述轴承与所述套管的配合端面垫设有调整垫片;

45.所述第一传动件和所述第二传动件为齿轮或带轮。

46.优选的,在上述一种用于丝网加工的金属丝成型机中,所述第一直线调节机构、所述第二直线调节机构和所述第三直线调节机构均为手轮控制的丝杠滑板结构,且能够实现沿所述机架长度方向上的移动。

47.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种用于丝网加工的金属丝成型机,具有以下有益效果:

48.1、本发明提供的成型机能够对金属丝进行高效加工,通过导丝机构、张紧机构、抱箍机构、双轴动力机构和切断机构的有效配合,能够使得整体装置的可调节性更强,加工效率和精度更高。

49.2、本发明提供的张紧机构通过上张紧轮和下张紧轮的配合将金属丝张紧输送,通过调节组件的适应性调节能够克服金属丝张力松弛的问题,防止加工精度降低,同时在波浪形的张紧输送作用下,能够使得金属丝的应力释放,有利于进一步的加工。

50.3、本发明提供的采用双向丝杠转动带动两个夹板实现夹紧运动,可调节性和通用性更强,能够适应不同尺寸的模具进行夹紧,而且夹紧力更强,能够适应圆形工件的夹紧,解决了此类工件不易夹紧的问题,使用效果更好。

51.4、本发明提供的输出轴将传动件交错布置,使得传动件实现位置避让,能够为中心距的调节提供基础,实现小中心距的设置,通过单独对两个直线位移调节机构的驱动,可以实现对输出轴的轴向方向的调节,能够适应性满足两根输出轴的搭配需求。

附图说明

52.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

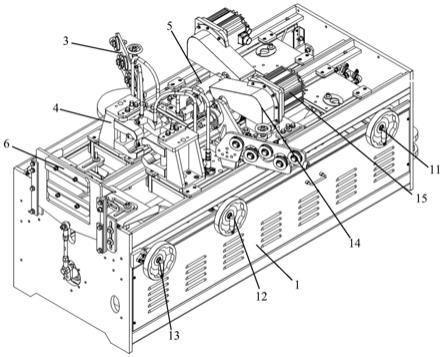

53.图1附图为本发明提供的用于丝网加工的金属丝成型机的结构示意图;

54.图2附图为本发明提供的用于丝网加工的金属丝成型机的侧视图;

55.图3附图为本发明提供的用于丝网加工的金属丝成型机的主视图;

56.图4附图为本发明提供的导丝机构的结构示意图;

57.图5附图为本发明提供的导丝机构的主视图;

58.图6附图为本发明提供的导丝机构的后视图;

59.图7附图为本发明提供的导丝机构的俯视图;

60.图8附图为本发明提供的导丝机构的侧视图;

61.图9附图为本发明提供的上张紧轮安装的结构剖视图;

62.图10附图为本发明提供的抱箍机构的正面结构示意图;

63.图11附图为本发明提供的抱箍机构的仰视结构示意图;

64.图12附图为本发明提供的抱箍机构的俯视图;

65.图13附图为本发明提供的抱箍机构的半剖侧视图;

66.图14附图为本发明提供的图11中a

‑

a的剖面图;

67.图15附图为本发明提供的双轴动力机构的整体结构示意图;

68.图16附图为本发明提供的双轴动力机构的部分结构示意图;

69.图17附图为本发明提供的双轴动力机构的主剖视图;

70.图18附图为图17中轴承与套管配合的局部放大示意图;

71.图19附图为本发明提供的双轴动力机构的侧视图。

72.其中:

[0073]1‑

机架;

[0074]

11

‑

第一直线调节机构;12

‑

第二直线调节机构;13

‑

第三直线调节机构;14

‑

变速器;15

‑

电机;

[0075]3‑

张紧机构;

[0076]

31

‑

转动座;311

‑

螺栓;32

‑

安装板;321

‑

第一螺栓组;322

‑

弧形槽;323

‑

第二螺栓组;33

‑

上调节板;331

‑

上张紧轮;332

‑

上导向筒;333

‑

螺栓孔;334

‑

长条折线孔;335

‑

纵向长条孔;336

‑

进线导向环;34

‑

下调节板;341

‑

下张紧轮;342

‑

下导向筒;35

‑

调节机构;351

‑

上固定块;352

‑

下固定块;353

‑

上螺母;354

‑

下螺母;355

‑

丝杠;356

‑

摇柄;36

‑

导杆;37

‑

第三螺栓组;371

‑

垫片;372

‑

弹簧垫圈;38

‑

轴承;

[0077]4‑

抱箍机构;

[0078]

41

‑

支架;411主板;4111

‑

第二安装孔;412

‑

第一安装板;4121

‑

第一通孔;4122

‑

第一限位通孔;413

‑

第二安装板;4131

‑

第二通孔;4132

‑

第二限位通孔;4133

‑

第一安装孔;414

‑

连接螺钉;415

‑

压板;4151

‑

避让孔;4152

‑

紧顶螺钉;416

‑

加强筋板;417

‑

第一安装螺钉;418

‑

第二安装螺钉;42

‑

双向丝杠;421

‑

拧动部;422

‑

轴套;423

‑

台阶垫圈;

[0079]

43

‑

导向杆;44

‑

夹板组;441

‑

夹板;4411

‑

连接部;44111

‑

内六角孔;

[0080]

44112

‑

沉孔;4412

‑

夹杆;44121

‑

夹持口;442

‑

限位螺钉;443

‑

限位螺母;444

‑

环形端板;4441

‑

通过孔;445

‑

紧固螺钉;45

‑

六角螺母;451

‑

连接孔;

[0081]5‑

双轴动力机构;

[0082]

51

‑

输出轴;52

‑

第一传动件;53

‑

第二传动件;54

‑

轴承;55

‑

顶紧螺钉;

[0083]

56

‑

垫圈;57

‑

连接槽口;58

‑

套管;59

‑

调整垫片;

[0084]6‑

切断机构。

具体实施方式

[0085]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0086]

参见附图1至附图3,本发明实施例公开了一种用于丝网加工的金属丝成型机,包括:

[0087]

机架1;机架1沿其长度方向依次安装有第一直线调节机构11、第二直线调节机构12和第三直线调节机构13;

[0088]

导丝机构;导丝机构的数量为两个,且对称连接在机架1的一端端头,用于导向输入金属丝;导丝机构靠近第一直线调节机构11;

[0089]

张紧机构3;张紧机构3的数量为两个,且分别对称转动连接在机架1顶面的两侧边

上,并用于将导丝机构2输入的金属丝导入并张紧后向外输送;

[0090]

抱箍机构4;抱箍机构4的数量为两个,且分别对称安装在第二直线调节机构12上;抱箍机构4用于夹紧绕丝模具筒,并将张紧机构3输出的金属丝缠绕在绕丝模具筒上;

[0091]

双轴动力机构5;双轴动力机构5安装在第一直线调节机构11上,且具有两根输出轴51,两根输出轴51分别与两根绕丝模具筒对应,输出轴51的动力输出端头紧固连接有绕丝板,绕丝板穿过绕丝模具筒;

[0092]

切断机构6;切断机构6安装在第三直线调节机构13上,且用于切断绕丝模具筒输出的扁平螺旋金属丝。

[0093]

为了进一步优化上述技术方案,导丝机构包括立架、导向轮和导向环;立架固定在机架1上,且为倒置的钩形结构;导向轮转动连接在立架的端头;导向环位于导向轮下方,金属丝从导向环下方向上穿过,绕过导向轮后,从导向环上方向下穿出进入张紧机构3。

[0094]

参见附图4至附图9,张紧机构3包括:

[0095]

转动座31;转动座31通过螺栓311与机架1的台面转动连接;

[0096]

安装板32;安装板32竖向固定在转动座31的顶面;

[0097]

上调节板33;上调节板33的一端板面与安装板32的一侧板面转动连接;上调节板33的底沿为波浪形,上调节板33底沿的波峰处转动连接有上张紧轮331;上调节板33远离安装板32的一端固定有进线导向环336,用于引入金属丝;

[0098]

下调节板34;下调节板34的板面与上调节板33的板面在同一平面内,且通过至少两根导杆36与上调节板33滑动连接;下调节板34的顶沿为与上调节板33底沿配合的波浪形,下调节板34顶沿的波峰处转动连接有下张紧轮341;

[0099]

调节机构35;调节机构35安装在上调节板33上,且与下调节板34连接,用于调节上调节板33和下调节板34之间的间距。

[0100]

为了进一步优化上述技术方案,在张紧机构3中:

[0101]

调节机构35包括上固定块351、下固定块352、上螺母353、下螺母354、丝杠355和摇柄356;上固定块351固定在上调节板33顶沿;下固定块352固定在下调节板34底沿;上螺母353固定在上固定块351上;下螺母354固定在下固定块352上;丝杠355穿过上固定块351和下固定块352,且与上螺母353和下螺母354螺纹连接;摇柄356与丝杠355的顶端固定连接;

[0102]

上调节板33的板面上固定有上导向筒332;下调节板34的板面上固定有下导向筒342;导杆36顶端固定在上导向筒332内,底端滑动连接在下导向筒342内;

[0103]

安装板32和上调节板33之间通过第一螺栓组321连接;上调节板33位于第一螺栓组321下方的板面上具有以第一螺栓组321为圆心且呈弧形排布的5个螺栓孔333;安装板32上开设有与螺栓孔333对应的弧形槽322,弧形槽322与任意间隔的两个螺栓孔333通过第二螺栓组323紧固连接;

[0104]

上张紧轮331和下张紧轮332均通过第三螺栓组37和轴承38转动连接在上调节板33或下调节板34上;

[0105]

第三螺栓组37上安装有垫片371和弹簧垫圈372;

[0106]

靠近安装板32的上张紧轮331安装在上调节板33开设的长条折线孔334内;

[0107]

上张紧轮331的数量为3个;下张紧轮341的数量为2个;位于中间的上张紧轮331安装在上调节板33开设的纵向长条孔335内。

[0108]

参见附图10至附图14,抱箍机构4包括:

[0109]

支架41;支架41安装在第二直线调节机构12上;

[0110]

双向丝杠42;双向丝杠42两端与支架41转动连接,且一端具有外露于支架41的拧动部421;双向丝杠42的杆体上形成有螺旋方向相反的两组螺纹;

[0111]

导向杆43;导向杆43的数量为两根,且两端与支架41卡接;两根导向杆43与双向丝杠42平行,且分别对称布置在双向丝杠42的两侧;

[0112]

夹板组44;夹板组44包括两个分别与两组螺纹螺纹连接的夹板441;两个夹板441均穿过导向杆43,且与导向杆43滑动连接;两个夹板441之间形成夹紧钳口。

[0113]

为了进一步优化上述技术方案,支架41包括主板411以及垂直固定在主板411两侧的第一安装板412和第二安装板413;第一安装板412和第二安装板413平行布置,双向丝杠42和导向杆43均连接在第一安装板412和第二安装板413之间;主板411、第一安装板412和第二安装板413形成工字型架体,主板411的两侧分别为工作区和安装区;双向丝杠42和导向杆43均位于工作区内,第一安装板412和第二安装板413的两侧边沿与主板411之间固定有加强筋板416,加强筋板416位于安装区内;第二安装板413位于安装区的部分开设有多个第一安装孔4133;第一安装孔4133内用于连接第一安装螺钉417,并与第二直线调节机构12连接。

[0114]

为了进一步优化上述技术方案,在抱箍机构4中:

[0115]

第一安装板412远离第二安装板413的一面通过连接螺钉414紧固连接有压板415;压板415开设有避让双向丝杠42穿出的避让孔4151;压板415连接有用于顶紧导向杆43端面的紧顶螺钉4152;

[0116]

双向丝杠42一端侧壁通过轴套422与第一安装板412开设的第一通孔4121转动连接;双向丝杠42的另一端端头通过台阶垫圈423与第二安装板413开设的第二通孔4131转动连接;

[0117]

导向杆43的两端分别插合在第一安装板412开设的第一限位通孔4122和第二安装板413开设的第二限位通孔4132内;导向杆43与第二限位通孔的配合处为轴径缩小的阶梯轴结构,第二限位通孔4132的孔径小于第一限位通孔4122的孔径;

[0118]

夹板441包括与双向丝杠42连接的连接部4411,以及两根用于夹持的夹杆4412;两根夹杆4412与连接部4411形成u型槽口;上下对应的两根夹杆4412的对应面形成有夹持口44121,夹持口44121为底面为平面的v型结构,且两侧面为凸起的弧状结构;

[0119]

双向丝杠42的螺纹上连接有六角螺母45;六角螺母45的外侧壁均匀开设有多个连接孔451;连接部4411开设有与六角螺母45限位套合的内六角孔44111,u型槽口插入有进入连接孔451的限位螺钉442,限位螺钉442远离连接孔451的一端螺纹连接有限位螺母443;内六角孔44111朝向第一安装板412或第二安装板413的一端开设有沉孔44112;沉孔44112内安装有环形端板444;环形端板444具有避让双向丝杠42的通过孔4441;紧固螺钉445穿过环形端板444与连接部4411紧固连接。

[0120]

参见附图15至附图19,双轴动力机构5包括两根平行布置的输出轴51;一根输出轴51的一端端头固套有第一传动件52,另一根输出轴51的中部固套有第二传动件53,输出轴51上间隔固套有两个轴承54;第一传动件52和第二传动件53分别与两个变速器14的输出端连接,变速器14的输入端与电机15的动力输出轴连接;每套变速器14和电机15连接有能够

实现输出轴51轴向方向调节的滑道,滑道连接在第一直线调节机构11上。

[0121]

为了进一步优化上述技术方案,在双轴动力机构5中:

[0122]

轴承54的内圈通过径向螺钉与输出轴51紧固连接;

[0123]

在同一根输出轴51上,一个轴承54顶紧在输出轴51的一端,输出轴51的另一端通过顶紧螺钉55和垫圈56配合顶紧输出轴51上套设的零件;

[0124]

输出轴51远离顶紧螺钉55的一端具有连接槽口57;

[0125]

轴承54为带菱形座顶丝外球面轴承;

[0126]

在同一根输出轴51上,轴承54之间、轴承52和第一传动件52或者轴承54和第二传动件53之间通过套设在输出轴51上的套管58顶紧限位;

[0127]

轴承54与套管58的配合端面垫设有调整垫片59;

[0128]

第一传动件52和第二传动件53为齿轮或带轮。

[0129]

为了进一步优化上述技术方案,第一直线调节机构11、第二直线调节机构12和第三直线调节机构13均为手轮控制的丝杠滑板结构,且能够实现沿机架1长度方向上的移动。

[0130]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0131]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1