一种钢结构梁支撑体系的制作方法

1.本技术涉及一种钢结构梁辅助安装装置,尤其是涉及一种钢结构梁支撑体系。

背景技术:

2.钢结构是由钢制材料组成的结构,其具有强度高、自重轻、整体刚度好、抵抗变形能力强等特点,所以是主要的建筑结构类型之一。大型钢结构桥梁一般都是在车间进行拼接然后再进行运输,在拼接过程中免不了对桥梁的各个方位进行焊接作业,在焊接前,需要使用到支撑架,这样才能对桥梁下端面进行很好的焊接,授权公告号为cn213087516u的中国专利公开了一种便于拆卸的钢结构支撑结构,包括底座、滑槽、支撑杆一和滑板,所述底座上端设置有所述滑槽,所述底座上端一侧设置有支撑座一,所述底座上端另一侧设置有支撑座二,所述支撑座一上端设置有阻滑螺栓一,所述支撑座二上端设置有阻滑螺栓二。

3.针对上述中的相关技术,发明人认为存在的缺陷在于:在使用该支撑结构时,通过支撑杆一和支撑杆二对桥梁进行支撑,而对于具有一定弧度的桥梁,不同位置的桥梁所需要的高度会发生变化,此时由于支撑杆一和支撑杆二对无法调节,导致无法对具有一定的弧度桥梁进行支撑。

技术实现要素:

4.为了改善无法对具有一定弧形的桥梁进行支撑的问题,本技术提供一种钢结构梁支撑体系。

5.本技术提供的一种钢结构梁支撑体系采用如下的技术方案:一种钢结构梁支撑体系,包括底座,所述底座上设有若干组支架组,每组所述支架组均包括两个相对设置的支撑架,所述底座上设有用于驱动支撑架转动的动力组件,所述支撑架上转动设有用于支撑弧形桥梁的弧形组件。

6.通过采用上述技术方案,在需要对弧形桥梁进行焊接时,根据弧形桥梁的高度,动力组件驱动支撑架转动,从而可以改变弧形组件的高度,再将弧形桥梁放置在弧形组件上,再将弧形桥梁进行焊接,以此可以对具有一定弧度的桥梁进行支撑。

7.可选的,所述支撑架包括滑移设置在底座上的移动座,所述移动座上设有两相对设置的支撑板,两个所述支撑板之间转动设有转动杆,所述转动杆上且沿自身径向设有支撑杆,所述支撑杆远离转动杆的一端与弧形组件转动连接;所述动力组件包括设置在移动座上的动力电机,所述动力电机位于支撑板远离支撑杆的一侧,所述动力电机的电机轴同轴设有动力杆,所述动力杆同轴设有主动齿轮,所述主动齿轮位于支撑板与支撑杆之间,所述转动杆上同轴设有从动齿轮,所述从动齿轮位于支撑杆与支撑板之间,所述主动齿轮和从动齿轮啮合设置。

8.通过采用上述技术方案,利用动力电机驱动动力杆转动,从而带动主动齿轮转动,进而带动转动杆转动,进而带动支撑杆转动,从而带动弧形组件转动,进而可以调整弧形组

件的高度,以此可以对具有一定弧度的桥梁进行支撑,有利于适应不同形状的弧形梁。

9.可选的,所述动力杆同轴设有转动齿轮,所述转动齿轮位于支撑板远离支撑杆的一侧;所述移动座上且靠近动力电机的一侧设有驱动电机,所述驱动电机的电机轴同轴设有丝杆,所述丝杆上螺纹连接有滑板,所述滑板在移动座上滑移,所述滑板靠近转动齿轮的一侧设置,所述滑板靠近支撑板的一侧转动设有联动齿轮,所述联动齿轮与转动齿轮啮合设置;所述联动齿轮靠近支撑板的一侧设有若干个挤压块,若干个所述挤压块沿联动齿轮的周向均布,所述转动杆靠近动力电机的一端同轴设有转动板,所述转动板与转动齿轮之间留有供联动齿轮移动的移动空间,所述转动板与联动齿轮相对设置,所述转动板上设有若干个容纳槽,所述容纳槽内滑移设有定位块,所述定位块沿转动板的径向设置,所述定位块靠近转动板轴线的一侧设有连接弹簧,所述连接弹簧另一端与容纳槽槽壁连接,所述定位块靠近联动齿轮的一侧设有供挤压块挤压的导向斜面,所述移动座上设有供定位块插入的定位槽。

10.通过采用上述技术方案,在动力电机驱动动力杆和主动齿轮转动前,驱动电机驱动丝杠转动,从而带动滑板向转动齿轮一侧移动,进而带动联动齿轮与转动齿轮啮合,此时转动板和联动齿轮是断开的状态,动力电机驱动动力杆和主动齿轮转动,从而带动从动齿轮、转动杆、转动板以及联动齿轮转动;当支撑杆调整完毕后,动力电机停止转动,驱动电机再驱动丝杠转动,从而带动滑板移动,使得联动齿轮和转动齿轮脱离,并推动联动齿轮移动到转动板处,由于联动齿轮与转动板同步转动,所以联动齿轮上的挤压块从而可以顺利推入容纳槽中,挤压块挤压导向斜面,将定位块推出容纳槽中,定位块从而可以插入定位槽中,以此可以将转动板进行锁定,进而可以固定住支撑杆,减少支撑杆发生转动的可能性,增加弧形组件支撑弧形梁的稳定性。

11.可选的,所述弧形组件包括支撑横板,所述支撑横板转动设置在支撑杆远离转动杆的一端,所述支撑横板的两侧均设有支撑斜板。

12.通过采用上述技术方案,通过支撑横板和多个支撑斜板构成弧形状的支撑结构,从而可以对弧形梁进行支撑,有利于方便将多个弧形梁进行焊接。

13.可选的,所述支撑横板的底壁上设有固定齿轮,所述固定齿轮的轴线与转动杆轴线平行;所述支撑杆的顶壁上设有支架,所述支架上设有转动电机,所述转动电机的电机轴同轴设有驱动杆,所述驱动杆同轴设有与固定齿轮啮合的驱动齿轮,所述支撑横板与支撑杆之间通过若干个弹性连接绳连接。

14.通过采用上述技术方案,利用转动电机带动驱动杆和驱动齿轮转动,从而可以带动支撑横板和支撑斜板转动,以此可以方便快捷的调整支撑横板和支撑斜板的位置,从而可以稳定的对弧形梁进行支撑。

15.可选的,所述支撑横板和支撑斜板的一侧均两个固定环,所述固定环的内侧壁上且沿自身周向均布有若干个齿槽,所述固定环的轴线与固定齿轮的轴线平行,两个所述固定环之间留有安装空间;

所述支撑横板和支撑斜板的另一侧均设有连接板,所述连接板相背离两侧均设有横杆,所述横杆沿固定环的轴向设置,所述横杆上同轴滑移设有套杆,所述套杆与连接板之间设有固定弹簧,所述套杆远离固定弹簧的一端插入固定环,所述套杆外侧壁上设有插入齿槽的凸齿。

16.通过采用上述技术方案,当弧形梁的弧度发生变化时,移动套杆,挤压固定弹簧,将套杆脱离固定环,改变套杆插入固定环的角度,将套杆对准固定环,松开套杆,将凸齿插入齿槽中,以此可以方便快捷的将套杆插入固定环中,从而可以改变支撑斜板与支撑横板之间以及支撑斜板与支撑斜板之间的角度,从而可以适应不同弧度的弧形梁,以此可以增加支撑弧形梁的适用范围。

17.可选的,所述套杆靠近固定弹簧的一端设有拨杆。

18.通过采用上述技术方案,当需要移动套杆时,利用拨杆,方便移动套杆。

19.可选的,所述移动座上铰接有升缩件,所述升缩件远离移动座的一端与支撑斜板铰接连接;所述升缩件包括与移动座铰接连接的外杆以及与支撑板铰接的内杆,所述内杆与外杆滑移连接,所述内杆的外侧壁上且沿自身轴向设有滑移槽,所述外杆上螺纹连接有抵紧杆,所述抵紧杆沿外杆的径向设置,所述抵紧杆的一端设有插入滑移槽的抵紧块,所述抵紧块与滑移槽抵触设置,所述抵紧杆的另一端穿出外杆并设有把手。

20.通过采用上述技术方案,当需要调节支撑斜板的位置时,转动把手,抵紧杆带动抵紧块向外移动,抵紧块脱离滑移槽,内杆从而可以跟随支撑斜板进行转动,当支撑斜板调节完毕时,转动把手,将抵紧块抵紧在滑移槽槽壁上,以此可以将内杆固定在外杆内,通过内杆和外杆对支撑斜板进行支撑,有利于增加支撑斜板对弧形梁支撑的稳定性。

21.综上所述,本技术包括以下至少一种有益技术效果:1.在需要对弧形桥梁进行焊接时,根据弧形桥梁的高度,动力组件驱动支撑架转动,从而可以改变弧形组件的高度,再将弧形桥梁放置在弧形组件上,再将弧形桥梁进行焊接,以此可以对具有一定弧度的桥梁进行支撑;2.利用动力电机驱动动力杆转动,从而带动主动齿轮转动,进而带动转动杆转动,进而带动支撑杆转动,从而带动弧形组件转动,进而可以调整弧形组件的高度,以此可以对具有一定弧度的桥梁进行支撑,有利于适应不同形状的弧形梁;3.当弧形梁的弧度发生变化时,移动套杆,挤压固定弹簧,将套杆脱离固定环,改变套杆插入固定环的角度,将套杆对准固定环,松开套杆,将凸齿插入齿槽中,以此可以方便快捷的将套杆插入固定环中,从而可以改变支撑斜板与支撑横板之间以及支撑斜板与支撑斜板之间的角度,从而可以适应不同弧度的弧形梁,以此可以增加支撑弧形梁的适用范围。

附图说明

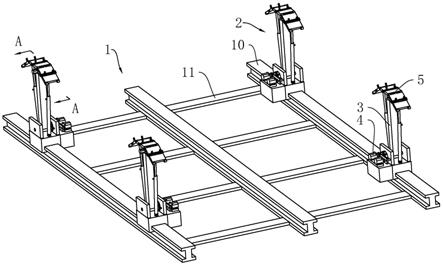

22.图1为本技术实施例一种钢结构梁支撑体系的结构示意图。

23.图2为本技术实施例中动力组件的结构示意图图1中a

‑

a面的剖视结构示意图。

24.图3为本技术实施例中转动板、荣安次、连接弹簧、定位块以及定位槽的结构示意图。

25.图4为本技术实施例中弧形组件的结构示意图。

26.图5为图4中a部放大图。

27.图6为本技术实施例中限位件的结构示意图。

28.图7为图6中b部放大图。

29.图8为本技术实施例中升缩件的结构示意图。

30.附图标记说明:1、底座;10、滑轨;11、固定板;2、支架组;3、支撑架;30、移动座;31、固定座;32、支撑板;33、转动杆;34、支撑杆;4、动力组件;40、动力电机;41、动力杆;42、主动齿轮;43、从动齿轮;44、转动齿轮;45、驱动电机;46、丝杆;47、滑板;49、联动齿轮;400、挤压块;401、转动板;402、移动空间;403、容纳槽;404、定位块;405、连接弹簧;406、导向斜面;407、定位槽;5、弧形组件;50、支撑横板;51、支撑斜板;52、固定齿轮;53、支架;54、转动电机;55、驱动杆;56、驱动齿轮;57、弹性连接绳;58、固定环;59、齿槽;500、安装空间;501、连接板;502、横杆;503、套杆;504、固定弹簧;505、凸齿;506、拨杆;507、连接架;508、移动槽;6、升缩件;60、外杆;61、内杆;62、滑移槽;63、抵紧杆;64、抵紧块;65、把手;66、深槽;7、限位件;70、固定杆;71、空腔;72、限位杆;74、抵紧弹簧;75、气缸;76、卡槽;77、滑槽;78、连接环;79、定位杆;700、移动块;701、卡块。

具体实施方式

31.以下结合附图1

‑

8对本技术作进一步详细说明。

32.本技术实施例公开一种钢结构梁支撑体系。

33.参照图1,一种钢结构梁支撑体系,包括底座1,底座1包括若干个滑轨10,相邻滑轨10之间通过固定板11连接,滑轨10为工字钢,本实施例中滑轨10为三条,底座1上滑移设有若干组支架组2,本实施例中支架组2数量为两个,每组支架组2均包括两个相对设置的支撑架3,底座1上设有用于驱动支撑架3转动的动力组件4,支撑架3上转动设有用于支撑弧形桥梁的弧形组件5;当需要对弧形梁进行支撑时,移动支架组2,将支架组2两两对应设置,根据弧形梁的高度,动力组件4驱动支撑架3转动,再转动弧形组件5,改变弧形组件5的高度,通过弧形组件5来支撑弧形梁,以此可以对弧形梁进行支撑,方便对相邻弧形梁之间进行焊接。

34.参照图1和图2,支撑架3包括移动座30和固定座31,移动座30与滑轨10滑移连接,固定座31设置在移动座30靠近相邻滑轨10的一侧。

35.参照图1和图2,移动座30的顶壁上设有两个相对设置的支撑板32,支撑板32之间转动设有转动杆33,转动杆33上同轴设有从动齿轮43,从动齿轮43靠近固定座31的一侧,转动杆33的侧壁上设有支撑杆34,支撑杆34沿转动杆33的径向设置,支撑杆34位于从动齿轮43远离固定座31的一侧,支撑杆34远离转动杆33的一端与弧形组件5转动连接。

36.参照图2,动力组件4包括设置在固定座31上的动力电机40,动力电机40的电机轴同轴设有动力杆41,动力杆41同轴分别设有主动齿轮42和转动齿轮44,主动齿轮42位于支撑板32与支撑杆34之间,转动齿轮44位于支撑板32远离主动齿轮42的一侧,主动齿轮42和从动齿轮43啮合设置。

37.参照图2,固定座31上设有驱动电机45,驱动电机45的电机轴同轴设有丝杆46,丝杆46上螺纹连接有滑板47,滑板47与固定座31的顶壁接触且在固定座31上滑移,滑板47靠

近转动齿轮44的一侧设置,滑板47靠近支撑板32的一侧转动设有联动齿轮49,联动齿轮49与转动齿轮44啮合设置。

38.参照图2和图3,联动齿轮49靠近支撑板32的一侧设有若干个挤压块400,若干个挤压块400沿联动齿轮49的周向均布,转动杆33靠近动力电机40的一端同轴设有转动板401,转动板401与转动齿轮44之间留有供联动齿轮49移动的移动空间402,转动板401与联动齿轮49相对设置。

39.参照图2和图3,转动板401上设有若干个容纳槽403,容纳槽403内滑移设有定位块404,定位块404沿转动板401的径向设置,定位块404靠近转动杆33轴线的一侧设有连接弹簧405,连接弹簧405的中心线沿转动板401的径向设置,连接弹簧405另一端与容纳槽403槽壁连接,定位块404靠近联动齿轮49的一侧设有供挤压块400挤压的导向斜面406,移动座30上设有供定位块404插入的定位槽407;在进行承托时,将移动座30移动至合适位置,根据弧形梁的高度,首先驱动电机45驱动丝杆46转动,带动滑板47和联动齿轮49移动,将联动齿轮49和转动齿轮44啮合,动力电机40驱动动力杆41转动,动力杆41带动转动齿轮44和主动齿轮42转动,主动齿轮42带动从动齿轮43和转动杆33转动,转动杆33带动转动板401转动,转动杆33带动支撑杆34转动,从而可以改变弧形组件5的高度,以此可以顺利支撑弧形梁。

40.参照图2和图3,当支撑杆34调整完毕后,驱动电机45驱动丝杆46转动,带动滑板47和联动齿轮49向转动板401一侧移动,联动齿轮49和转动齿轮44脱离,由于转动齿轮44带动联动齿轮49、主动齿轮42带动从动齿轮43同时转动,从而可以保持转动板401和联动齿轮49同步转动,当丝杆46推动滑板47和联动齿轮49向转动板401一侧移动时,挤压块400从而可以顺利插入容纳槽403中,挤压块400挤压导向斜面406,推动定位块404伸出,靠近固定座31的定位块404插入定位槽407中,以此可以将转动杆33进行固定,以此可以将支撑杆34进行固定,有利于稳定的支撑弧形梁。

41.参照图4,弧形组件5包括支撑横板50,支撑横板50的底壁上设有连接架507,连接架507上转动设有固定齿轮52,固定齿轮52的轴线与转动杆33轴线平行。

42.参照图4,支撑杆34的顶壁上设有支架53,支架53上设有转动电机54,转动电机54的电机轴同轴设有驱动杆55,驱动杆55同轴设有与固定齿轮52啮合的驱动齿轮56。

43.参照图4,支撑横板50的底壁与支撑杆34的顶壁之间通过若干个弹性连接绳57连接,本实施例中采用两个弹性连接绳57,其中一个弹性连接绳57位于驱动齿轮56的一侧,另一个弹性连接绳57在驱动齿轮56的另一侧;通过转动电机54带动驱动杆55、驱动齿轮56转动,从而带动固定齿轮52转动,进而可以改变支撑横板50的角度,从而可以适应不同形状的弧形梁。

44.参照图4,支撑横板50的两侧均设有支撑斜板51,支撑斜板51可以为一个、两个、三个不等,本实施例中采用的是一个。

45.参照图4和图5,支撑横板50和支撑斜板51的一侧均两个固定环58,两个固定环58相对设置且二者的轴线共线,固定环58的轴线与固定齿轮52的轴线平行,两个固定环58之间留有安装空间500,固定环58的内侧壁上且沿自身周向均布有若干个齿槽59。

46.参照图4和图5,支撑横板50和支撑斜板51的另一侧均设有连接板501,连接板501相背离两侧均设有横杆502,横杆502沿固定环58的轴向设置,两个横杆502的轴线共线,横杆502上同轴滑移设有套杆503,套杆503与连接板501之间设有固定弹簧504,套杆503远离

固定弹簧504的一端插入固定环58,套杆503外侧壁上设有插入齿槽59的凸齿505,套杆503插入固定环58的长度小于套杆503与连接板501之间的距离,套杆503靠近固定弹簧504的一端设有拨杆506;当需要对不同形状的弧形梁进行支撑时,移动拨杆506,挤压套杆503,固定弹簧504受压蓄力,将套杆503脱离固定环58,再转动支撑斜板51,再将套杆503插入固定环58中,凸齿505插入齿槽59中,从而可以固定支撑斜板51的角度,有利于适应不同形状的弧形梁。

47.参照图6,支撑横板50和支撑斜板51的顶壁上均设有移动槽508。

48.参照图6和图7,支撑横板50和支撑斜板51上均滑移设有两个限位件7,两个限位件7相对设置,两个限位件7之间用于放置弧形梁,限位件7包括设置在移动槽508内的固定杆70,固定杆70的轴线与固定环58的轴线平行,固定杆70内设有空腔71,空腔71内滑移设有限位杆72,限位杆72的两端均穿出固定杆70,位于支撑横板50内的限位杆72的两端均穿出支撑横板50,位于支撑斜板51内的限位杆72的两端均穿出支撑斜板51,限位杆72的侧壁上设有若干个抵紧弹簧74,抵紧弹簧74的中心线与限位杆72的轴线垂直,抵紧弹簧74的另一端与空腔71内侧壁连接,支撑横板50和支撑斜板51的侧壁上均设有挤压限位杆72的气缸75,气缸75为两个,每个气缸75与限位杆72的端部相对,气缸75活塞杆的轴线与固定杆70的轴线垂直。

49.参照图6和图7,限位杆72远离抵紧弹簧74的一侧设有若干个卡槽76,若干个卡槽76沿限位杆72的长度方向均布,固定杆70的侧壁上且靠近卡槽76的一侧设有与空腔71连通的滑槽77,固定杆70上滑移套设有两个连接环78,连接环78的顶壁上设有定位杆79,定位杆79的轴线与限位杆72的轴线垂直,连接环78上设有在滑槽77内滑移的移动块700,移动块700伸入空腔71的一侧设有与卡槽76卡合的卡块701,卡块701设有多个,卡块701与移动块700一体成型;在安装弧形梁时,移动定位杆79,定位杆79带动连接环78在固定杆70上滑移,连接环78上的移动块700在滑槽77中滑移,当两个定位杆79夹住弧形梁时,气缸75推动限位杆72向滑槽77的一侧移动,抵紧弹簧74受到拉伸蓄力,限位杆72推动限位杆72移动,限位杆72上的卡槽76与卡块701嵌合,从而可以固定连接环78,进而将定位杆79进行固定,定位杆79从而可以稳定的夹持弧形梁,有利于增加弧形梁安装的稳定性。

50.参照图8,移动座30上铰接有升缩件6,升缩件6远离移动座30的一端与支撑斜板51铰接连接;通过升缩件6支撑支撑斜板51,有利于增加支撑斜板51支撑弧形梁的稳定性。

51.参照图7和图8,升缩件6包括外杆60和内杆61,外杆60的一端与移动座30铰接连接,另一端设有供内杆61伸入的深槽66,内杆61一端伸入深槽66中并与外杆60滑移连接、另一端与支撑斜板51的底壁铰接连接,内杆61的外侧壁上且沿自身轴向设有滑移槽62,外杆60上螺纹连接有抵紧杆63,抵紧杆63沿外杆60的径向设置,抵紧杆63的一端设有插入滑移槽62的抵紧块64,抵紧块64呈半球形状,抵紧块64与滑移槽62抵触设置,抵紧杆63的另一端穿出外杆60并设有把手65;在改变支撑斜板51时,转动把手65,旋转抵紧杆63,将抵紧块64脱离滑移槽62,内杆61从而可以在深槽66中滑移,内杆61和外杆60从而可以随着支撑斜板51进行转动,调整完毕后,转动把手65,将抵紧块64抵紧滑移槽62,从而可以将内杆61固定在外杆60中,进而可以稳定的支撑支撑斜板51。

52.本技术实施例一种钢结构梁支撑体系的实施原理为:当需要对弧形梁进行支撑时,利用动力组件4驱动支撑架3转动,从而可以改变弧形组件5的高度,进而可以实现对弧

形梁进行支撑。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1