一种双枪打底焊接方法与流程

1.本发明涉及双枪打底焊接技术领域,更具体地说,它涉及一种双枪打底焊接方法。

背景技术:

2.在建筑钢结构制作行业中,h型钢构件是一种常见的构件形式,h型钢是一种截面面积分配更加优化、强重比更加合理的经济断面高效型材,因其断面与英文字母“h”相同而得名,由于h型钢的各个部位均以直角排布,因此h型钢在各个方向上都具有抗弯能力强、施工简单、节约成本和结构重量轻等优点,已被广泛应用;

3.h型钢的翼缘内外侧平行或接近于平行,翼缘端部呈直角,因此而得名平行翼缘工字钢,h型钢的腹板厚度比腹板同样高的普通工字钢小,翼缘宽度比腹板同样高的普通工字钢大,因此又得名宽缘工字钢,由形状所决定,h型钢的截面模数、惯性矩及相应的强度均明显优于同样单重的普通工字钢,用在不同要求的金属结构中,不论是承受弯曲力矩、压力负荷、偏心负荷都显示出它的优越性能,可较普通工字钢大大提高承载能力,节约金属10%~40%,h型钢的翼缘宽、腹板薄、规格多、使用灵活,用于各种桁架结构中可节约金属15%~20%,由于其翼缘内外侧平行,缘端呈直角,便于拼装组合成各种构件,从而可节约焊接、铆接工作量25%左右,能大大加快工程的建设速度,缩短工期;

4.由于具有上述优点,h型钢应用广泛,主要用于:各种民用和工业建筑结构、各种大跨度的工业厂房和现代化高层建筑、尤其是地震活动频繁地区和高温工作条件下的工业厂房;要求承载能力大、截面稳定性好、跨度大的大型桥梁;重型设备;高速公路;舰船骨架;矿山支护;地基处理和堤坝工程和各种机器构件等;

5.但在钢结构加工厂内,当构件板厚较厚,且超过三十毫米时,通常将两块翼板与一块腹板拼焊来组成h型钢构件,而不是选用h型型材材料,焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术,现代焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等,除了在工厂中使用外,焊接还可以在多种环境下进行,如野外、水下和太空,无论在何处,焊接都可能给操作者带来危险,所以在进行焊接时必须采取适当的防护措施,焊接给人体可能造成的伤害包括烧伤、触电、视力损害、吸入有毒气体、紫外线照射过度等;

6.现有的焊接方式,h型钢可用焊接或轧制两种方法生产,焊接h型钢是将厚度合适的带钢裁成合适的宽度,在连续式焊接机组上将翼缘和腹板焊接在一起,焊接h型钢有金属消耗大、不易保证产品性能均匀、尺寸规格受限制等缺点,因此,h型钢以轧制方法生产为主,在现代化的轧钢生产中,使用万能轧机轧制h型钢,h型钢的腹板在上下水平辊之间进行轧制,翼缘则在水平辊侧面和立辊之间同时轧制成形,由于仅用万能轧机尚不能对翼缘边端施以压下,这样就需要在万能机架后设置轧边端机,俗称轧边机,以便对翼缘边端给予压下并控制翼缘宽度,在实际轧制操作中,把这两座机架作为一组,使轧件往复通过若干次,或者是令轧件通过由几架万能机座和一两架轧边端机座组成的连轧机组,每道次施加一定的压下量,将坯料轧成所需规格形状和尺寸的产品,在轧件的翼缘部位,由于水平辊侧面与

轧件之间有滑动,轧辊的磨损比较大,为了保证重车后的轧辊能恢复原来的形状,应使粗轧机组上下水平辊的侧面以及与其相对应的立辊表面呈3

°

~8

°

的倾角,为修正成品翼缘的倾角,设置成品万能轧机,又叫万能精轧机,其水平辊侧面与水平辊轴线垂直或有较小的倾斜角,一般不大于20

′

,立辊呈圆柱状;

7.为了保证焊接熔深,需要在腹板上开制双边坡口后再进行翼板与腹板的组立拼接,组立完成后,焊接工人使用二氧化碳气体保护焊焊枪进行拼接位置的根部焊接,焊接完成后需要对反面进行气刨清根处理,清根完成后再进行焊缝的填充焊接,整个焊接过程完全由人工进行作业,作业强度高,且质量难以保证。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种双枪打底焊接方法,其具有的特点能够提高焊接效率低以及避免焊缝背面需气刨清根。

9.为实现上述目的,本发明提供了如下技术方案:一种双枪打底焊接方法,包括两块翼板和一块腹板,

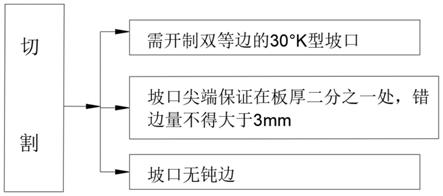

10.所述腹板需要进行切割和打磨的程序加工,所述腹板在切割时,需要先在主焊缝对接部分坡口需开制双等边三十度k型的坡口,两块所述翼板和所述腹板的焊接位置均需打磨干净,所述打磨和焊接的设置用以避免产生毛刺;

11.两块所述翼板和腹板在装配呈h型钢时,所述h型钢两端均需加设同规格的引熄弧板,所述腹板和两块所述翼板之间的装配间隙为4mm,且误差范围为

±

1mm,所述引熄弧板的设置用以避免受力后出现裂纹及应力集中;

12.两块所述翼板和所述腹在进行焊接前需要进行程度编写,所述程序编写使用示教或离线编程形成,并设置多个传感点,所述程序编写的设置用以对机器人焊枪进行控制;

13.两块所述翼板和所述腹在进行焊接前还需要对焊接数据库进行调试,所述焊接数据库调试具体为焊接电流、焊接电压以及焊接速度,所述焊接电流、焊接电压以及焊接速度的设置用以提高两块所述翼板和所述腹焊接成h型钢时的效率;

14.两块所述翼板和所述腹板在进行填充焊接时,需要将两个所述机器人焊枪中焊极的焊点连接在一起,所述焊点连接在一起的设置用以将两个电弧变一个电弧来提高焊接功率。

15.进一步地,所述坡口的尖端在所述腹板厚度的二分之一处,且错边量不得大于3mm,所述坡口处无钝边,所述坡口处无钝边的设置用以焊接的进行。

16.进一步地,两块所述翼板和所述腹板在进行定位焊接时通用焊接规范执行,且定位焊厚度不得超过5mm。

17.进一步地,所述程序编写需要对机器人焊枪下压角度、机器人焊枪前进角度、焊丝干伸长距离以及编程定点位置进行编写,所述机器人焊枪的下压角度小于30度,所述机器人焊枪的前进角度为0度,且垂直与焊缝方向,所述程序编写需设定焊丝干伸长25mm,所述程序编写的编程定点在装配间隙中心位置处。

18.进一步地,所述焊接电流为280a-380a,所述焊接电压为32-34v,所述焊接速度为28cm/min,所述焊接电压值为示教器界面值。

19.进一步地,两块所述翼板和所述腹板在焊接前需要进行全熔透处理,所述全熔透

处理采用超声波进行。

20.综上所述,本发明具有以下有益效果:

21.1、通过在腹板在切割时,需要先在主焊缝对接部分坡口需开制双等边三十度k型的坡口,且将两块翼板和腹板的焊接位置均需打磨干净,且使得坡口的尖端在腹板厚度的二分之一处,且错边量不得大于3mm,坡口处无钝边,可以在焊接完成后无需再进行气刨清根处理,同时通过全用全自动操作,工作人员只需调试数据即可,大大的降低了工作人员的劳动强度和h型钢的焊接效率,且质量得到了极大的保证。

22.2、通过将两个焊极变一个焊极,也即是将两个焊点连接在一起,从而使得两个电弧变一个电弧,以此来提高焊接功率,且通过机器人双枪打底焊接,两边同时行进施焊的形式使得焊接效率提升一倍,也大大的提高了焊接质量,通过设定机器人焊枪的下压角度小于30度,机器人焊枪的前进角度为0度,且垂直与焊缝方向,程序编写需设定焊丝干伸长25mm,焊接电流为280a-380a,焊接电压为32-34v,焊接速度为28cm/min,可以确保装置平稳运行,同时达到h型钢材焊接的最大成功率,大大的增加了其实用性。

附图说明

23.图1为本发明的h型钢加工流程结构示意图;

24.图2为本发明的h型钢切割加工流程结构示意图;

25.图3为本发明中h型钢打磨加工流程示意图;

26.图4为本发明中h型钢装配结构示意图;

27.图5为本发明的h型钢加工填充焊接局部结构示意图;

28.图6为本发明中h型钢加工程序编写结构示意图;

29.图7为本发明中h型钢加工焊接数据库编程结构示意图。

具体实施方式

30.实施例:

31.以下结合附图1-7对本发明作进一步详细说明。

32.请参阅图1-7,本发明提供一种技术方案:一种双枪打底焊接方法,如图1-7所示,两块翼板和一块腹板,腹板需要进行切割和打磨的程序加工,腹板在切割时,需要先在主焊缝对接部分坡口需开制双等边三十度k型的坡口,两块翼板和腹板的焊接位置均需打磨干净,打磨和焊接的设置用以避免产生毛刺;通过如此设置,能够有效地使得装置在进行使用的时候可以保证其焊接的稳定,并且能够保证装置在进行打磨的时候不会出现大量的毛刺。

33.本实施例中,两块翼板和腹板在装配呈h型钢时,h型钢两端均需加设同规格的引熄弧板,腹板和两块翼板之间的装配间隙为4mm,且误差范围为

±

1mm,引熄弧板的设置用以避免受力后出现裂纹及应力集中;通过如此设置,使得该方法在进行使用的时候,通过以上数据的设置能够让该方法在应用的时候能够使得被焊接的装置不会出现裂缝;

34.本实施例中,两块翼板和腹板在进行焊接前需要进行程度编写,程序编写使用示教或离线编程形成,并设置多个传感点,程序编写的设置用以对机器人焊枪进行控制;

35.本实施例中,两块翼板和腹板在进行焊接前还需要对焊接数据库进行调试,焊接

数据库调试具体为焊接电流、焊接电压以及焊接速度,焊接电流、焊接电压以及焊接速度的设置用以提高两块翼板和腹焊接成h型钢时的效率;

36.本实施例中,两块翼板和腹板在进行填充焊接时,需要将两个机器人焊枪中焊极的焊点连接在一起,焊点连接在一起的设置用以将两个电弧变一个电弧来提高焊接功率,通过如此设置,使得该方法在进行使用的时候,通过提高电弧的功率来达到提高焊接效率的效果。

37.本实施例中,坡口的尖端在腹板厚度的二分之一处,且错边量不得大于3mm,坡口处无钝边,坡口处无钝边的设置用以焊接的进行,通过如此设置,使得该方法在进行使用的时候,避免毛刺的产生。

38.本实施例中,两块翼板和腹板在进行定位焊接时通用焊接规范执行,且定位焊厚度不得超过5mm,通过如此设置,使得该方法在进行使用的时候,表面出现误差,从而便于焊接的进行。

39.本实施例中,程序编写需要对机器人焊枪下压角度、机器人焊枪前进角度、焊丝干伸长距离以及编程定点位置进行编写,机器人焊枪的下压角度小于30度,机器人焊枪的前进角度为0度,且垂直与焊缝方向,程序编写需设定焊丝干伸长25mm,程序编写的编程定点在装配间隙中心位置处,通过如此设置,使得该方法在进行使用的时候,可以保证焊接能持续的进行,且可以保证焊接的成功率。

40.本实施例中,焊接电流为280a-380a,焊接电压为34v,焊接速度为28cm/min,焊接电压值为示教器界面值,通过如此设置,使得该方法在进行使用的时候,保证焊接效率。

41.本实施例中,两块翼板和腹板在焊接前需要进行全熔透处理,全熔透处理采用超声波进行,通过如此设置,使得该方法在进行使用的时候,保证两块翼板和腹板的焊接效果。

42.工作原理:

43.h型钢在进行焊接时,首先需要两块翼板和一块腹板,在进行焊接前,首先需要进行程度编写、对焊接数据库进行调试和将两个机器人焊枪中焊极的焊点连接在一起;

44.在进行程度编写时,首先程序编写使用示教或离线编程形成,并设置多个传感点,程序编写的设置用以对机器人焊枪进行控制,程序编写需要对机器人焊枪下压角度、机器人焊枪前进角度、焊丝干伸长距离以及编程定点位置进行编写,机器人焊枪的下压角度小于30度,机器人焊枪的前进角度为0度,且垂直与焊缝方向,程序编写需设定焊丝干伸长25mm,程序编写的编程定点在装配间隙中心位置处;

45.在对焊接数据库进行调试时,分别对焊接电流、焊接电压以及焊接速度进行调试,需要保证焊接电流为280a-380a,焊接电压为34v,焊接速度为28cm/min,焊接电压值为示教器界面值;

46.通过将焊点连接在一起,可以使得两个电弧变一个电弧,从而来提高焊接功率,以此来缩短焊接时间;

47.接着需要在主焊缝对接部分坡口需开制双等边三十度k型的坡口,两块翼板和腹板的焊接位置均需打磨干净,从而避免在焊接的过程中产生毛刺,同时需要保证坡口的尖端在腹板厚度的二分之一处,且错边量不得大于3mm,坡口处无钝边;

48.再将两块翼板和一块腹板呈h形进行装配,装配后,h型钢两端均需加设同规格的

引熄弧板,从而避免受力后出现裂纹及应力集中,同时需要保证腹板和两块翼板之间的装配间隙为4mm,且误差范围为

±

1mm;

49.在进行定位焊接时,需要保证两块翼板和腹板通用焊接规范执行,且定位焊厚度不得超过5mm,以此来完成焊接操作。

50.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1