多晶硅还原炉电极管座自动焊机的制作方法

1.本发明属于多晶硅还原炉生产技术领域,具体涉及一种多晶硅还原炉电极管座自动焊机。

背景技术:

2.还原炉是多晶硅生产的核心设备之一。经过提纯的三氯氢硅和高纯氢混合后,通入1150℃还原炉内进行反应,生成的高纯多晶硅淀积在多晶硅载体上,即可得到最终产品多晶硅棒。其性能将综合体现多晶硅企业产品产量、质量、成本、能耗等关键指标。

3.电极管座作为还原炉的核心部件之一,长期在高温、高压环境中使用,对其机械性能有极高的要求,因此电极管座的焊接质量好坏对还原炉的使用寿命有很大影响。

4.传统还原炉电极管座焊接采用手工电弧焊,工件焊前需要预热到150℃以上,作业时间长,劳动强度大;手工电弧焊容易产生大量的焊接烟尘,作业环境差;焊工技能决定焊接质量,对焊工技能要求高;焊接层间温度不易控制,焊接容易产生未熔合。从多晶硅还原炉生产迄今,这样的生产状况始终未能得到有效改进,一直给生产企业带来严重困扰。

技术实现要素:

5.本发明的目的在于提供一种多晶硅还原炉电极管座自动焊机,全面解决还原炉电极管座的焊接问题,充分发挥机器在还原炉中层面板和电极管座焊接过程中的作用以提高焊接效率与质量,降低劳动强度,改善生产环境。

6.本发明提供了一种多晶硅还原炉电极管座自动焊机,包括移动台车、电控系统、气动助力臂、焊接机头、焊接系统;

7.所述电控系统、气动助力臂、焊接机头、焊接系统置于所述移动台车上;

8.所述气动助力臂与所述焊接机头连接,用于在广域范围内使所述焊接机头执行移动动作;

9.所述焊接系统包括焊接电源;所述电控系统与所述焊接机头、焊接系统连接,用于所述焊接机头移动控制,以及焊接控制;

10.所述气动助力臂包括底座,第一回转关节,第一锁紧装置,气动系统,回转柱,上、下摆动关节,摆动臂,第二回转关节,第二锁紧装置,第一回转臂,第三回转关节,第三锁紧装置,第二回转臂;

11.所述气动系统与所述底座连接,所述第一回转关节与所述气动系统连接,所述回转柱与所述底座上端连接,所述回转柱设有所述上、下摆动关节;所述摆动臂一端通过所述上、下摆动关节与所述第一回转关节连接,另一端通过所述第二回转关节与所述第一回转臂一端连接;所述第一回转臂另一端通过所述第三回转关节与所述第二回转臂连接;所述第一回转关节设有所述第一锁紧装置,所述第二回转关节设有所述第二锁紧装置,所述第三回转关节设有所述第三锁紧装置;

12.所述焊接机头包括焊枪、焊枪角度调整机构、红外测温机构、送丝机构、导电集流

环、焊剂斗、主回转机构、精密电动调整十字滑架、涨紧定位机构;

13.所述主回转机构包括主轴、回转箱体、回转动力单元,所述导电集流环内圈固定在所述主轴上,外圈固定在所述回转箱体上,用于通过内圈进线,外圈出线,实现无限回转不绕线;

14.所述精密电动调整十字滑架安装于所述回转箱体上,所述焊枪及焊枪角度调整机构安装于所述精密电动调整十字滑架上,所述回转动力单元与所述焊枪连接,用于驱动所述焊枪绕所述主轴回转,执行环缝焊接动作;

15.所述送丝机构包括送丝机及焊丝盘,所述送丝机、焊丝盘及焊剂斗安装于所述回转箱体上,与所述焊枪同步回转;

16.所述涨紧定位机构安装于所述主轴下端,与所述主轴同心,用于利用焊接机头自重实现机头自定心涨紧定位;

17.所述红外测温机构通过万向金属软管连接在所述回转箱体上,用于实时检测电极管座温度。

18.进一步地,所述涨紧定位机构包括芯轴、涨套、复位弹簧;所述芯轴与所述主回转机构的主轴同心安装;所述涨套及复位弹簧套装于所述芯轴上,用于插入电极管座内孔,在芯轴下压状态使涨套下端完全涨紧电极管座内孔壁,实现机头自定心涨紧定位;所述复位弹簧用于在完成焊接后推动所述芯轴上移,使涨套收缩,松开电极管座内孔壁。

19.进一步地,所述涨套及复位弹簧为两级设置,包括大复位弹簧、大涨套、小复位弹簧、小涨套,所述大复位弹簧、大涨套用于直径45mm到50mm内孔的涨紧定位,所述小复位弹簧、小涨套用于直径25mm到26mm内孔的涨紧定位。

20.进一步地,所述回转动力单元采用步进电机,所述步进电机通过精密行星减速机驱动所述焊枪进行回转运动。

21.进一步地,所述精密电动调整十字滑架采用步进电机驱动,直线导轨导向,用于在垂直方向、水平方向对焊枪位置进行精确调整。

22.进一步地,所述电控系统包括电控箱及遥控器,所述电控箱放置在所述移动台车上,所述电控箱上设有触摸屏操作箱。

23.与现有技术相比本发明的有益效果是:

24.1)采用涨紧定位机构快速定位,使得电极管座中心与设备回转中心一致,定位精度高、可靠性好,操作简单、快速;

25.2)通过精密电动调整十字滑架的升降滑架、水平滑架、回转机构三轴联动,实现电极管座与面板的自动化焊接。

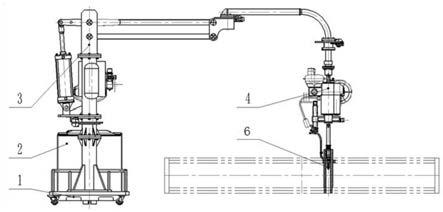

26.3)通过导电集流环,焊接机头可无限回转,满足多层多道焊接要求,并可分层设置焊接参数,实现精细化焊接。

27.4)通过红外测温机构可在线实时检测工件温度,当温度超过允许值,将自动停止焊接,始终将层间温度控制在安全范围内。

28.5)使用电极管座焊机自动焊接,替代以往的人工电弧焊接,提高了还原炉中层面板和电极管座焊接的效率和质量,降低了劳动强度,并保证了焊接质量的一致性,改善了生产环境。解决了传统人工生产上质量不稳定,劳动强度大,焊接烟尘大的问题。

附图说明

29.图1是本发明多晶硅还原炉电极管座自动焊机的主视图;

30.图2是本发明多晶硅还原炉电极管座自动焊机的侧视图;

31.图3是本发明气动助力臂的结构示意图;

32.图4是本发明焊接机头的结构示意图;

33.图5是本发明涨紧定位机构的结构示意图。

34.附图标记:

[0035]1‑

移动台车;2

‑

电控系统;3

‑

气动助力臂;4

‑

焊接机头;5

‑

焊接系统;6

‑

电极管座;

[0036]

301

‑

底座;302

‑

第一回转关节;303

‑

第一锁紧装置;304

‑

气动系统;305

‑

回转柱;306

‑

上、下摆动关节;307

‑

摆动臂;308

‑

第二回转关节;309

‑

第二锁紧装置;310

‑

第一回转臂;311

‑

第三回转关节;312

‑

第三锁紧装置;313

‑

第二回转臂;

[0037]

41

‑

焊枪;42

‑

焊枪角度调整机构;43

‑

红外测温机构;44

‑

送丝机构;45

‑

导电集流环;46

‑

焊剂斗;47

‑

主回转机构;48

‑

精密电动调整十字滑架;49

‑

涨紧定位机构;491

‑

芯轴;492

‑

大复位弹簧;493

‑

大涨套;494

‑

小复位弹簧;495

‑

小涨套。

具体实施方式

[0038]

下面结合附图所示的各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

[0039]

参图1至图5所示,本实施例提供了一种多晶硅还原炉电极管座自动焊机,包括移动台车1、电控系统2、气动助力臂3、焊接机头4、焊接系统5。

[0040]

电控系统2、气动助力臂3、焊接机头4、焊接系统5置于移动台车1上,可以方便地电动行走到任意位置;移动台车1采用实心橡胶轮胎、专门转向机构,转向操作轻松、灵活;行走平稳;

[0041]

气动助力臂3与焊接机头4连接,用于在广域范围内使焊接机头4执行移动动作;

[0042]

焊接系统5包括焊接电源;电控系统2与焊接机头4、焊接系统5连接,用于焊接机头4移动控制,以及焊接控制;

[0043]

气动助力臂3主要用于焊接机头在焊接整个工件的全行程精准“漂浮”,可以轻松上下、左右、前后移动焊枪机头,极大的降低了操作人员搬运焊接机头的劳动强度;具有多个回转关节,以实现广域范围内焊接机头的移动;配备锁紧装置,有效锁定回转关节,防止漂移;设置元件保护装置,避免意外撞击及灰尘积淀,保证精密元件稳定运作。气动助力臂3包括底座301,第一回转关节302,第一锁紧装置303,气动系统304,回转柱305,上、下摆动关节306,摆动臂307,第二回转关节308,第二锁紧装置309,第一回转臂310,第三回转关节311,第三锁紧装置312,第二回转臂313;

[0044]

气动系统304与底座301连接,第一回转关节302与气动系统304连接,回转柱305与底座301上端连接,回转柱305设有上、下摆动关节306;摆动臂307一端通过上、下摆动关节306与第一回转关节302连接,另一端通过第二回转关节308与第一回转臂310一端连接;第一回转臂310另一端通过第三回转关节311与第二回转臂313连接;第一回转关节302设有第一锁紧装置303,第二回转关节308设有第二锁紧装置309,第三回转关节311设有第三锁紧

装置312;气动系统选用精密气控阀,能够精确控制气缸,保证能够精准平衡掉焊接机头的重量,操作人员轻松的焊接作业。

[0045]

焊接机头4包括焊枪41、焊枪角度调整机构42、红外测温机构43、送丝机构44、导电集流环45、焊剂斗46、主回转机构47、精密电动调整十字滑架48、涨紧定位机构49;

[0046]

主回转机构47包括主轴、回转箱体、回转动力单元,导电集流环45内圈固定在主轴上,外圈固定在回转箱体上,用于通过内圈进线,外圈出线,实现无限回转不绕线。导电集流环45主要用于实现焊接电缆、控制线缆的集流,保证在多层多道焊接过程线缆不缠绕,保证现场焊接电源、电控箱线缆布置整齐、不凌乱,且能长期安全作业。

[0047]

精密电动调整十字滑架48安装于回转箱体上,焊枪41及焊枪角度调整机构42安装于精密电动调整十字滑架48上,回转动力单元与焊枪41连接,用于驱动焊枪41绕主轴回转,执行环缝焊接动作;

[0048]

送丝机构44包括送丝机及焊丝盘,送丝机、焊丝盘及焊剂斗46安装于回转箱体上,与焊枪41同步回转,避免多层多道焊接时焊丝因多圈回转而产生跳丝的现象,保证稳定的焊接质量;焊枪41枪头表面喷涂绝缘陶瓷,避免焊接过程中焊枪接触工件短路而损坏焊枪。

[0049]

涨紧定位机构49安装于主轴下端,与主轴同心,采用内壁涨紧的方式,利用焊接机头4自重实现机头自定心涨紧定位,保证涨紧、定位稳定可靠;

[0050]

红外测温机构43通过万向金属软管连接在回转箱体上,用于实时检测电极管座6温度,并在触摸屏上显示,当温度超过允许值时,系统自动熄弧停焊。当温度降到允许范围内时,才允许进行焊接,以达到控制层间温度的目的,提高焊接质量。

[0051]

参图5所示,涨紧定位机构49包括芯轴491、涨套、复位弹簧;芯轴491与主回转机构47的主轴同心安装;涨套及复位弹簧套装于芯轴491上,用于插入电极管座6内孔,在芯轴491下压状态使涨套下端完全涨紧电极管座6内孔壁,实现机头自定心涨紧定位;复位弹簧用于在完成焊接后推动芯轴491上移,使涨套收缩,松开电极管座6内孔壁。使用时,人工将涨套插入电极管座内孔,涨套外锥面顶上电极管座内孔上缘,气动助力臂卸载,焊接机头带动,芯轴锥面压迫涨套下端,使得涨套下端完全涨紧电极管座内孔壁,实现机头自定心涨紧定位。涨紧动作快速,精度高,定位精度偏差小于1mm,使得自动焊接时不用人工干预焊枪位置,为实现自动焊接提供保障。完成焊接后气动助力臂加载,机头重量被气动系统平衡掉,复位弹簧推动芯轴上移,涨套收缩,松开工件。

[0052]

涨套及复位弹簧为两级设置,包括大复位弹簧492、大涨套493、小复位弹簧494、小涨套495,所述大复位弹簧492、大涨套493用于直径45mm到50mm内孔的涨紧定位,小复位弹簧494、小涨套495用于直径25mm到26mm内孔的涨紧定位。

[0053]

在本实施例中,回转动力单元采用步进电机,步进电机通过精密行星减速机驱动焊枪41进行回转运动,可根据电极管座直径的大小、焊接工艺要求进行速度精确设定;回转速度平稳,保证稳定的焊接质量。

[0054]

在本实施例中,精密电动调整十字滑架48采用步进电机驱动,直线导轨导向,用于在垂直方向、水平方向对焊枪41位置进行精确调整,其与主回转机构三轴联动,可实现焊枪自动排焊道功能。

[0055]

焊枪角度调整机构用于焊枪的角度调整,以满足不同直径、不同高度的电极管座焊接时焊枪姿态的调整,保证稳定的焊接质量。

[0056]

在本实施例中,电控系统2包括电控箱及遥控器,电控箱放置在移动台车1上,电控箱上设有触摸屏操作箱。电控系统主要用于控制设备的各个动作并与焊接系统通讯,实现控制焊枪的回转、升降、水平移动,焊接参数的设定、修改、存储、调用、监控以及引弧、收弧等功能。主要由控制箱、遥控器等组成,主要包括plc、触摸屏、pab总线接口、faa双马达驱动装置等;电控箱放置在移动台车上。plc控制单元与pab控制器之间,采用profinet通讯协议,profinet通讯协议作为工业以太网标准之一,支持创建端到端、集成过程并可配置的网络接口,其灵活性可提供定制机器和工厂解决方案的更大自由度,实现所有层级的自动化生产,并最大化利用资源。

[0057]

采用触摸屏代替传统pek控制箱操作,控制集成度更高,可以根据用户习惯对焊接电源及送丝机进行设置,操作使用更灵活、更人性化。触摸屏操作箱放置在电控箱上,焊接工艺参数可以通过触摸屏进行设置及监控,操作方便、界面直观、人机交互性能好。焊接电流、电压、焊接速度等相关参数显示在触摸屏上,并且可以设定和控制限值范围内焊接等功能。遥控器设置主机回转、送/抽丝、启/停焊、急停等按钮,操作人员在焊接准备及焊接过程中可随时、方便地焊接作业。

[0058]

焊接电源选用esab

‑

laf 631焊接电源,此型号焊接电源在细丝埋弧焊接方面,性能稳定突出,成型好。焊接电源带pab总线接口,实现plc对焊接电源、送丝机轻松、安全、高效的通讯。在多功能自动化系统内从同一触摸屏上实现焊接应用控制;包括用于轻松设定、焊接系统配置以及焊接数据处理的网络服务器,为以后智能化生产提供接口。

[0059]

主要技术参数见表1.

[0060]

表1焊机技术参数

[0061][0062]

本发明具有如下技术效果:

[0063]

1)涨紧定位机构能快速定心,使得电极管座中心与设备回转中心一致,定位精度高、可靠性好,操作简单、快速。

[0064]

2)步进电机驱动的精密电动调整十字滑架的升降滑架(升降轴)、水平滑架(水平轴)、回转机构(回转轴)三轴联动,回转轴进行环缝焊接,升降轴和平移轴配合完成多层多道焊接,实现自动排焊道功能,实现电极管座与面板的自动化焊接。

[0065]

3)导电集流环使得焊接机头可无限旋转,焊接机头上的焊接电缆及控制电缆不会出现缠绕的情况,满足多层多道焊接要求。

[0066]

4)红外测温机构可实时检测电极管座温度,并在触摸屏上显示,当温度超过允许值时,系统自动熄弧停焊。当温度降到允许范围内时,才允许进行焊接,以达到控制层间温度的目的,提高焊接质量。

[0067]

5)气动助力臂可平衡焊接机头整体重量,焊接机头可在工作范围内任意位置悬停,人工可快速操作焊接机头执行涨紧定位和焊接操作,辅助时间短。

[0068]

6)配备无线遥控器,操作人员更方便、更灵活,作业现场更整洁。

[0069]

7)采用细丝埋弧焊接工艺,降低热输入量、改善了操作人员的工作环境。

[0070]

8)采用电动移动台车及气动助力臂,工位的转换更方便、更轻松,降低人员劳动强度。

[0071]

9)取消传统pek控制箱,采用plc控制焊接电源、送丝机,设备操作更人性化。

[0072]

10)采用触摸屏人机交换界面,实时显示电流、电压、焊接速度等,方便焊接时观察。设备起焊后,设备自动记录焊接时间,并且实时显示在触摸屏上。

[0073]

11)使用电极管座焊机自动焊接,替代以往的人工电弧焊接,提高了还原炉中层面板和电极管座焊接的效率和质量,降低了劳动强度,并保证了焊接质量的一致性,改善了生产环境。解决了传统人工生产上质量不稳定,劳动强度大,焊接烟尘大的问题。

[0074]

12)编制的焊接程序可预设焊接电流、电压、焊接速度等参数,并与回转、升降、平移动作匹配,焊前直接调用相应规格电极座管的焊接程序,实现精细化焊接,达到高质量焊接效果。

[0075]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1