一种铝合金汽车覆盖件模具高精长效修冲成型制造方法与流程

1.本发明涉及汽车覆盖件模具制造的技术领域,具体涉及一种铝合金汽车覆盖件模具高精长效修冲成型制造方法。

背景技术:

2.伴随汽车工业发展,特别是新能源汽车的不断进步,对汽车轻量化和高品质的要求日益加强,铝合金作为优势的轻量、高性能汽车覆盖件材料被各种汽车特别是新能源汽车不断青睐,在铝合金汽车覆盖件成型过程中,受到铝合金材料自身性能的影响,在汽车覆盖件模具修冲工序会产生诸多缺陷,影响自动化快速制造的进行,主要问题为铝合金材料质软、表面粘滞性强、材料易碎裂,造成在修冲成型时,刃口容易产生碎屑、容易黏连形成积屑瘤,造成修冲精度降低,且无法大规模批量生产,因为碎屑和积屑瘤会在累积后损伤汽车覆盖件模具和铝合金汽车覆盖件,因此无法批量自动化生产,需要生产部分零件后就清理汽车覆盖件模具并修整汽车覆盖件模具刃口。

3.本技术人在前期探索中,根据材料成型实验研发了刃口钝化和刃口倒角的处理模式,可以推进汽车覆盖件模具修冲的批量化自动化发展,但刃口钝化和倒角会造成修冲成型的冲裁力增大,增加了刃口周边区域材料粘滞和修冲变形产品缺陷的发生,形成了一个矛盾体,即当修冲汽车覆盖件模具刃口锋利时,碎屑产生量大,严重影响批量自动化生产,需要在生产过程中不断监控和持续清洁;当刃口钝化和刃口倒角后,碎屑发生得到有效遏制,但是因冲裁力增大,修边区域铝合金汽车覆盖件变形和汽车覆盖件模具粘滞现象增加,虽然汽车覆盖件模具修整频次降低,但仍需要修整监控,且产品修边区域质量变得不稳定,常规铝合金汽车覆盖件生产妨碍不大,高精度铝合金汽车覆盖件的生产会产生瑕疵。

4.面对上述矛盾现象,如何探索一种可以防止碎屑、防止积削瘤并产出高品质修边质量的汽车覆盖件模具成型技术,成了困扰铝合金材料广泛自动化应用的一大难题,阻碍铝合金材料的广泛应用,也为轻量化汽车制造带来成本的增加和质量的降低。

技术实现要素:

5.本发明提出了一种应用于光热转化的铝合金汽车覆盖件模具高精长效修冲成型制造方法,解决了现有汽车覆盖件模具成型技术无法防止碎屑、防止积削瘤并产出高品质修边质量的技术问题。

6.实现本发明的技术方案是:

7.一种铝合金汽车覆盖件模具高精长效修冲成型制造方法,步骤如下:

8.一、修冲尖点刃入:常规修冲刃口随制件的形状设定,但在铝合金板材修冲过程中,刃口刃入点要从制件外部向内剪切,采用尖点过度刃入模式;

9.二、转角高位凸起:模具修冲成型过程中,对模具转角的粘滞、切削瘤、精度不良和毛刺区域进行处理,消除各种修冲缺陷;

10.三、上模不等长波浪修冲:在处理完刃入点和转角后,中间剩余部分做不等长波浪

处理,以保证整体修冲过程均处于线性点剪切状态;

11.四、刃口波浪钝化:对于修冲刃口,要将其倒角钝化,让整个冲裁过程变成撕裂的过程,避免碎屑的产生,钝化模式为对整体修冲刃口进行倒角钝化,需要精准技艺将刃口锋利的尖角变成圆角;

12.五、废料刀让空扯断:在修冲模具成型过程中,采用浮动废料刀或者废料刀让空扯断的模式,防止废料切断时产生碎屑;在无法利用浮动废料刀或者利用浮动废料刀成本浪费的情况下,采用常规废料刀,对废料刀进行改进处理。

13.进一步地,所述步骤一中尖点过度刃入模式的具体方法包括:模具的下模与压料芯保持与制件形状一致不变,上模刃口刃入点做高位隆起,隆起高度和隆起长度与刃入起始点距离第一个修冲转角的距离和材料厚度关联,关联公式如下:

14.定义刃口刃入点距离第一修冲转角距离为d,第一修冲转角为小于150度的角,d《70mm时,隆起高度=2*材料厚度+d/2+5;隆起长度为d/2,隆起方式以刃入点最高,至d/2时线性变化为0,做刃入过度;d》70mm时,隆起高度=2*材料厚度+35;隆起长度为40-60mm;隆起方式以刃入点最高,至隆起长度时线性变化为0,做刃入过度。

15.进一步地,所述步骤二的转角高位凸起处理方法包括:开放修冲转角处理,对于修冲区域不是封闭形状,通过修冲尖点刃入解决修冲起点缺陷,只用处理转角,修冲转角的处理方式为转角高位隆起,将转角区域以转角圆弧中心为定点,向上隆起上模刃口,模具的下模与压料芯保持与制件形状一致不变,隆起高度与材料料厚和转角角度关联,关联关系如下表:

[0016][0017]

隆起高度=高度1+高度2;临界值走上一级类列,如料厚1mm,应选类列2中1-1.8对应的值;隆起长度与转角距离下一个转角或刃入起点关联,关联原则如下:

①

隆起长度不大于离下一个转角或刃入起点距离的2分之一;

②

隆起长度在符合条件1的基础上可以在以下范围选择:隆起长度等于1-1.5倍隆起高度;

③

隆起方式以刃入点最高,至隆起长度时线性变化为0,做刃入过度。

[0018]

进一步地,所述步骤二的转角高位凸起处理方法包括:封闭式修冲转角处理,封闭式修冲整体刃口呈封闭状,包括规则形状、不规则形状和标准件修冲三种情况:

[0019]

①

对于规则形状,如果是圆形,直接按照下面步骤三做波浪;如果是方形或者其他形状,按照开放修冲转角处理;

[0020]

②

对于不规则形状,选出占总角度数量25%+/-10%的最小角度转角,从最小角度转角依次扩大,直至达到25%+/-10%的选择区间,然后将选中转角高度在开放修冲转角处理的基础上增加5mm起,如果转角间距离小于50mm,直接做二分之一转角间距长度角度为60度的尖角,其他转角按照开放修冲转角处理;

[0021]

③

对于标准件修冲,在标准件顶部做10度的斜角,将标准件顶部做成倾斜形状。

[0022]

进一步地,所述步骤三的上模不等长波浪修冲包括如下做法:针对修冲尖点刃入、转角高位凸起处理后留下的修冲区域,将上模刃口在原始型面基础上增加不等长波浪形状,波浪的的长度按以下公式设计:波浪长度=10+料厚*n,n=0,1,2,3,4,5,6;至6后从0重新开始;不等长波浪形状从两端向中间做,中间交接处结合为一个大波浪;波浪最高点高度等于2*料厚。

[0023]

进一步地,所述步骤四中的修冲刃口进行倒角钝化为波浪形式,主要方法包括:下模刃口整体做半径r为0.1-0.15mm的圆角,将下模刃口钝化;上模刃口从刃口的不等长波浪波峰为起点,以波谷为终点,做渐变过度的钝化圆角,钝化圆角的半径r值在波峰起点处为0.25mm,渐变至波谷时半径r值变化为0.1mm,做刃口波浪钝化,以达到充分撕裂、快速脱的效果,在尖点刃入和转角高位凸起部分的刃口,同样以最高点为钝化圆角半径r=0.25mm,至最低点变化为半径为0.1慢慢的圆角。

[0024]

进一步地,所述步骤五中的改进处理具体包括:按照开放式刃口处理方式对废料刀做整体刃口处理和钝化;废料刀与模具来接区域做废料刀让空,废料刀距离模具2-4mm安装,废料刀工作时,废料与模具连接的区域无废料刀工作,依靠废料刀下行压力将废料扯断,而非连接区域废料被废料刀切断;废料刀刃入深度由传统的3-5mm更改为8mm。

[0025]

进一步地,所述废料刀让空扯断后进行废料刀辅助吸尘:在废料刀基座上增加吸尘管,连接气动吸尘器,与端拾器或托料架保持同样启动停止控制,对偶尔产生的细微碎屑进行收集。

[0026]

进一步地,所述废料刀辅助吸尘处理后进行差异材质修冲:为减少修冲缺陷的产生,提升修冲模具的长时间大批量自动化运行无缺陷,需要修边冲裁角度大于45度的修边镶块进行材质差异化处理,对上模镶块进行锻造和强表面处理,使上模刃口硬度大于下模刃口硬度hrc3度以上。

[0027]

本发明的有益效果包括:

[0028]

1,本发明通过对铝合金板材的成型机理全面分析,结合多种材料修冲成型经验,通过立项攻关和批量实验,运用钝角线性点剪切模式,将铝合金板材批量化修冲因材料属性问题造成的碎屑、变形、积屑瘤和模具损伤等一系列问题解决,使修冲模具在批量化快速自动化生产过程中,可以连续生产1500件以上不进行停线查看和模具保养未回,解决了铝合金板材制件无法自动化大批量生产的问题,提升制件生产效率25%以上,达到了制件的高精度自动化安全生产,为铝合金在汽车零部件中的应用和推进汽车及新能源汽车轻量化、高精度提供了关键技术支持。

[0029]

2,修冲尖点刃入、转角高位凸起和不等长波浪提供了模具降低冲裁力快速修冲的系列性新模式,可以推广应用于高强度板材、厚板材和大型板材的轻压力修冲,为汽车零部件生产节能降耗和低压力设备高范围应用提供了可移植的系统化方案,可有效降低30%以上的修冲冲裁力。

[0030]

3,刃口波浪钝化即保证了制件修冲着力点的撕裂效果,又通过波浪钝化模式为整体修冲成型提供了线性的冲裁力模式,避免了模式受力损伤,同时波谷点的钝化圆角变小也让波谷处缺陷集中的问题得以解决。

附图说明

[0031]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0032]

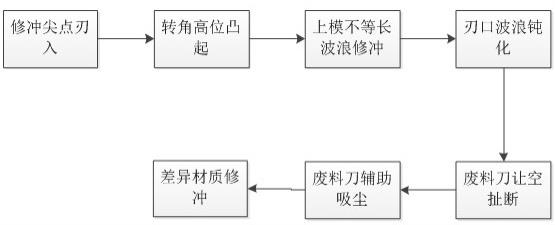

图1为本发明方法的流程图。

具体实施方式

[0033]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

现有汽车覆盖件模具成型技术无法防止碎屑、防止积削瘤并产出高品质修边质量的技术问题,通过对各类型材料的修冲技巧分析,依托公司研发机构进行不断攻关和批量化实验,开发了一种铝合金汽车覆盖件模具高精长效修冲成型制造技术,该技术通过修冲工序尖点刃入、过程不等长波浪修冲、刃口波浪钝化、废料刀辅助吸尘等成型技术,解决了铝合金板材因材料性能问题带来的修冲碎屑、黏连、积削瘤和修冲质量不良等问题;让铝合金材料的修冲成型可以大批量自动化进行,大幅度减低维修保养成本,提升制造智能化,降低劳动强度,为铝合金板材在汽车和新能源汽车制造过程中的广泛应用解决了关键难题。

[0035]

本发明建立在对各类型材料的修冲技巧分析、研发机构进行不断攻关和批量化实验的基础上;利用渐变时差原理,将修冲操作在瞬时成型时转化为钝角线性点剪切,通过尖点刃入、过程不等长波浪修冲、刃口波浪钝化、废料刀辅助吸尘等成型技术,解决制件修冲过程中不管是刃口锋利还是钝化都会带来修冲缺陷,无法自动化批量化生产的问题。本发明实验用铝合金材质为3-7系铝板材,厚度在0.5-2.5mm。

[0036]

具体地,如图1所示,一种的铝合金汽车覆盖件模具高精长效修冲成型制造方法,步骤如下:

[0037]

一、修冲尖点刃入:常规修冲刃口随制件的形状设定,但在铝合金板材修冲过程中,刃口刃入点要从制件外部向内剪切,采用尖点过度刃入模式,具体方法为:模具的下模与压料芯保持与制件形状一致不变,上模刃口刃入点做高位隆起,隆起高度和隆起长度与刃入起始点距离第一个修冲转角的距离和材料厚度关联,关联公式如下:

[0038]

定义刃口刃入点距离第一修冲转角(小于150度的角,大于此度数忽略寻找下一个)距离为d,d《70mm时,隆起高度=2*材料厚度+d/2+5;隆起长度为d/2,隆起方式以刃入点最高,至d/2时线性变化为0,做刃入过度;d》70mm时,隆起高度=2*材料厚度+35;隆起长度为40-60mm;隆起方式以刃入点最高,至隆起长度时线性变化为0,做刃入过度。

[0039]

二、转角高位凸起:模具修冲成型过程中,对模具转角的粘滞、切削瘤、精度不良和毛刺区域进行处理,消除各种修冲缺陷;

[0040]

(1)开放修冲转角处理:对于修冲区域不是封闭形状,通过修冲尖点刃入解决修冲起点的缺陷,只用处理转角,修冲转角的处理方式为转角高位隆起,将转角区域以转角圆弧中心为定点,向上隆起上模刃口,模具的下模与压料芯保持与制件形状一致不变,隆起高度

与材料料厚和转角角度关联,关联关系如下表:

[0041][0042]

隆起高度=高度1+高度2;临界值走上一级类列,如料厚为1mm,应选类列2中1-1.8对应的值。

[0043]

隆起长度与转角距离下一个转角或刃入起点关联,关联原则如下:

[0044]

①

隆起长度不大于距离下一个转角或刃入起点距离的2分之一;

[0045]

②

隆起长度在符合条件1的基础上可以在以下范围选择:隆起长度等于1-1.5倍隆起高度;

[0046]

③

隆起方式以刃入点最高,至隆起长度时线性变化为0,做刃入过度;

[0047]

(2)封闭式修冲转角处理:封闭式修冲整体刃口呈封闭状,包括规则形状、不规则形状和标准件修冲三种情况:

[0048]

①

对于规则形状,如果是圆形,直接按照下面步骤三做波浪;如果是方形或者其他形状,按照开放修冲转角处理;

[0049]

②

对于不规则形状,选出占总角度数量25%+/-10%的最小角度转角,从最小角度转角依次扩大,直至达到25%+/-10%的选择区间,然后将选中转角高度在开放修冲转角处理的基础上增加5mm起,如果转角间距离小于50mm,直接做二分之一转角间距长度角度为60度的尖角,其他转角按照开放修冲转角处理;

[0050]

③

对于标准件修冲,在标准件顶部做10度的斜角,将标准件顶部做成倾斜形状。

[0051]

三、上模不等长波浪修冲:在处理完刃入点和转角后,中间剩余部分做不等长波浪处理,以保证整体修冲过程均处于线性点剪切状态,具体做法如下:

[0052]

针对修冲尖点刃入、转角高位凸起处理后留下的修冲区域,将上模刃口在原始型面基础上增加不等长波浪形状,波浪的的长度按以下公式设计:

[0053]

波浪长度=10+料厚*n,n=0,1,2,3,4,5,6;至6后从0重新开始;

[0054]

不等长波浪形状从两端向中间做,中间交接处结合为一个大波浪;

[0055]

波浪最高点高度等于2*料厚;

[0056]

四、刃口波浪钝化:常规修冲以刃口锋利为佳,但铝合金材质不同于常规材料或其他高强板材料,铝合金材料质软、易粘滞,锋利刃口冲裁会造成大量碎屑的产生,甚至形成针状或者片状碎屑,严重影响批量化自动化制造的生产线安全;因此,对于修冲刃口,要将其倒角钝化,让整个冲裁过程变成撕裂的过程,这样才会避免碎屑的产生,钝化模式为对整体修冲刃口进行倒角钝化,需要精准技艺将刃口锋利的尖角变成圆角,根据批量化实验结果,刃口倒角钝化以波浪形式为佳,主要方法为:

[0057]

下模刃口整体做半径r为0.1-0.15mm的圆角,将下模刃口钝化;上模刃口从刃口的不等长波浪波峰为起点,以波谷为终点,做渐变过度的钝化圆角,钝化圆角的半径r值在波

峰起点处为0.25mm,渐变至波谷时半径r值变化为0.1mm,做刃口波浪钝化,以达到充分撕裂、快速脱的效果,在尖点刃入和转角高位凸起部分的刃口,同样以最高点为钝化圆角半径r=0.25mm,至最低点变化为半径为0.1慢慢的圆角。

[0058]

五、废料刀让空扯断:在修冲模具成型过程中,废料刀起到将废料切碎便于废料滑落的作用,铝合金成型时可以采用浮动废料刀或者废料刀让空扯断的模式,防止废料切断时产生碎屑;浮动废料刀为现有技术,不在过多叙述;在无法利用浮动废料刀或者利用浮动废料刀成本浪费的情况下,常规废料刀成为模具成型的重要模式,但是废料刀与修边刃口接触区域,是碎屑和其他成型缺陷的高发区域,因此对废料刀需要做重点处理;具体处理方式为:

[0059]

按照开放式刃口处理方式对废料刀做整体刃口处理和钝化;

[0060]

废料刀与模具来接区域做废料刀让空,废料刀距离模具2-4mm安装,让废料刀工作时,废料与模具连接的区域无废料刀工作,依靠废料刀下行压力将废料扯断,而非连接区域废料被废料刀切断;

[0061]

废料刀刃入深度由传统的3-5mm更改为8mm。

[0062]

六、废料刀辅助吸尘:在废料刀基座上增加吸尘管,连接气动吸尘器,与端拾器或托料架保持同样启动停止控制,对偶尔产生的细微碎屑进行收集。

[0063]

七、差异材质修冲:为减少修冲缺陷的产生,提升修冲模具的长时间大批量自动化运行无缺陷,需要修边冲裁角度大于45度的修边镶块进行材质差异化处理,对上模镶块进行锻造和强表面处理,使上模刃口硬度大于下模刃口硬度hrc3度以上。

[0064]

本发明未记载或未详述的部分均为本领域技术人员的常规技术手段。

[0065]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1