一种铝托盘框架的焊接工装结构的制作方法

1.本实用新型涉及焊接工装领域,尤其涉及一种铝托盘框架的焊接工装结构。

背景技术:

2.托盘作为物流运作过程中重要的装卸、储存和运输设备,与叉车配套使用在现代物流中发挥着巨大的作用。传统的托盘主要以木制托盘、塑料托盘为主,但木制托盘易受潮、发霉、虫蛀,导致使用寿命较短,而塑料托盘的结构刚度较差,容易损坏。因此,铝托盘的出现解决了以上托盘存在的问题。

3.现有在对铝合金托盘生产的过程中,是通过焊接人员根据生产图纸的指示将铝合金框架零件进行焊接拼合,由于缺少对框架零件定位的工装,因此生产效率较低,而且容易出现人工固定的边框框架无法实现精准的角度控制,从而使得焊接后的框架呈现角度差异,进而造成整个铝托盘的变形。

技术实现要素:

4.本实用新型的目的在于提出一种铝托盘框架的焊接工装结构。

5.为达此目的,本实用新型采用以下技术方案:

6.一种铝托盘框架的焊接工装结构,包括底座、多个第一边框支撑块、多个第二边框支撑块、多个第一加强筋支撑块和多个第二加强筋支撑块,所述底座上开设有两个平行设置的定位凹槽,多个所述第一边框支撑块前后设置在所述底座的一侧,多个所述第二边框支撑块前后设置在所述底座的另一侧,多个所述第一加强筋支撑块前后设置在所述底座的中部,多个所述第一边框支撑块之间的连线、多个所述第二边框支撑块之间的连线以及多个所述第一加强筋支撑块之间的连线相互平行,多个所述第二加强筋支撑块左右设置在所述底座的中部,多个所述第二加强筋支撑块之间的连线与两个所述定位凹槽相互平行。

7.优选的,还包括限位块,所述限位块设在所述定位凹槽的内侧。

8.优选的,还包括多个快速夹,多个所述快速夹分别设在所述第一边框支撑块、所述第二边框支撑块、所述第一加强筋支撑块和所述第二加强筋支撑块的一侧。

9.优选的,所述底座包括第一竖直底板、第二竖直底板、第三竖直底板、第一横向底板、第二横向底板以及两个第三横向底板,所述第一竖直底板、第二竖直底板以及第三竖直底板左右平行设置,所述第一横向底板分别连接于所述第一竖直底板、第二竖直底板以及第三竖直底板的一端连接,所述第二横向底板分别连接于所述第一竖直底板、第二竖直底板以及第三竖直底板的另一端,两个所述第三横向底板两端分别连接于所述第一竖直底板的中部与所述第二竖直底板的中部以及所述第二竖直底板的中部与所述第三竖直底板的中部,所述第一边框支撑块设在所述第一竖直底板上,所述第二边框支撑块设在所述第三竖直底板上,所述第一加强筋支撑块设在所述第二竖直底板上,所述第二加强筋支撑块设在所述第三横向底板上。

10.优选的,所述第一竖直底板、所述第二竖直底板与所述第三横向底板之间以及所

述第二竖直底板、第三竖直底板与所述第三横向底板之间形成镂空部。

11.优选的,所述第一竖直底板、所述第二竖直底板、第三竖直底板和所述第三横向底板的两端均开设有连接凸块,所述连接凸块上设有螺纹孔。

12.优选的,所述第一横向底板和所述第二横向底板的一侧均开设有与所述连接凸块对应的第一凹槽。

13.优选的,所述第一竖直底板内侧的中部、第三竖直底板内侧的中部以及第二竖直底板中部的两侧均开设有与所述连接凸块对应的第二凹槽。

14.本实用新型的有益效果为:通过本实用新型的托盘焊接工装实现在焊接过程中对铝托盘的所有待焊接部件定位,以避免在焊接过程中铝托盘的待焊接部件之间发生相对运动,并且使得焊接后的铝托盘的各焊接部件之间能够保持角度一致,从而解决了铝托盘框架焊接容易发生变形的问题,保证了铝托盘生产的成品率及使用寿命。

附图说明

15.附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

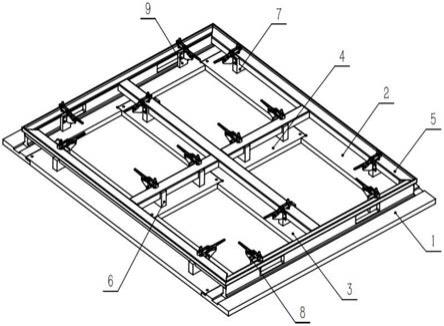

16.图1是本实用新型其中一个实施例的装夹待焊接部件后的结构示意图;

17.图2是本实用新型其中一个实施例的焊接工装的整体结构示意图;

18.图3是本实用新型其中一个实施例的待焊接部件的结构示意图。

19.其中:底座1、第一边框支撑块71、第二边框支撑块7、第一加强筋支撑块61、第二加强筋支撑块6、定位凹槽111、限位块9、快速夹8、第一竖直底板21、第二竖直底板3、第三竖直底板2、第一横向底板11、第二横向底板12、第三横向底板4、连接凸块31、第一凹槽112、第二凹槽211、待焊接部件5、边板51、边框方通52、第一加强筋方通53、第二加强筋方通54。

具体实施方式

20.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

21.本实施例的一种铝托盘框架的焊接工装结构,参考附图1、2,包括底座1、多个第一边框支撑块71、多个第二边框支撑块7、多个第一加强筋支撑块61和多个第二加强筋支撑块6,底座1上开设有两个平行设置的定位凹槽111,多个第一边框支撑块71前后设置在底座1的一侧,多个第二边框支撑块7前后设置在底座1的另一侧,多个第一加强筋支撑块61前后设置在底座1的中部,多个第一边框支撑块71之间的连线、多个第二边框支撑块7之间的连线以及多个第一加强筋支撑块61之间的连线相互平行,多个第二加强筋支撑块6左右设置在底座1的中部,多个第二加强筋支撑块6之间的连线与两个定位凹槽111相互平行。

22.参考附图3,铝托盘框架的待焊接部件5包括两个边板51、两个边框方通52、一个第一加强筋方通53以及两个第二加强筋方通54。

23.由此,本实施例的焊接工装通过在底座1上开设定位凹槽111,用于对铝托盘框架的两个边框的定位;通过设置多个第一边框支撑块71和多个第二边框支撑块7,分别用于对铝托盘框架的两个边框方通52的定位;通过设置多个第一加强筋支撑块61,用于对铝托盘框架的第一加强筋方通53的定位;通过设置多个第二加强筋支撑块6,用于对铝托盘框架的两个第二加强筋方通54的定位。由此,通过实施例的托盘焊接工装实现在焊接过程中对铝

托盘的所有待焊接部件5定位,以避免在焊接过程中铝托盘的待焊接部件5之间发生相对运动,并且使得焊接后的铝托盘的各焊接部件之间能够保持角度一致,从而解决了铝托盘框架焊接容易发生变形的问题,保证了铝托盘生产的成品率及使用寿命。

24.优选的,还包括限位块9,限位块9设在定位凹槽111的内侧。

25.限位块9用于与边板51的一侧相抵,保证边板51焊接的垂直度,提高了铝托盘框架焊接的成品率。

26.优选的,还包括多个快速夹8,多个快速夹8分别设在第一边框支撑块71、第二边框支撑块7、第一加强筋支撑块61和第二加强筋支撑块6的一侧。

27.快速夹8设有多个,用于对铝托盘框架的各待焊接部件5的夹紧,避免了铝托盘框架的待焊接部件5在焊接过程中发生移动,提高了铝托盘框架焊接的成品率。

28.优选的,底座1包括第一竖直底板21、第二竖直底板3、第三竖直底板2、第一横向底板11、第二横向底板12以及两个第三横向底板4,第一竖直底板21、第二竖直底板3以及第三竖直底板2左右平行设置,第一横向底板11分别连接于第一竖直底板21、第二竖直底板3以及第三竖直底板2的一端连接,第二横向底板12分别连接于第一竖直底板21、第二竖直底板3以及第三竖直底板2的另一端,两个第三横向底板4两端分别连接于第一竖直底板21的中部与第二竖直底板3的中部以及第二竖直底板3的中部与第三竖直底板2的中部,第一边框支撑块71设在第一竖直底板21上,第二边框支撑块7设在第三竖直底板2上,第一加强筋支撑块61设在第二竖直底板3上,第二加强筋支撑块6设在第三横向底板4上。

29.由此,第一竖直底板21、第二竖直底板3与第三横向底板4之间以及第二竖直底板3、第三竖直底板2与第三横向底板4之间形成镂空部。减轻了焊接工装的整体重量,便于搬运,而且在焊接完成后可将焊接形成的焊渣通过镂空部掉落,便于清理。

30.进一步的,第一竖直底板21、第二竖直底板3、第三竖直底板2和第三横向底板4的两端均开设有连接凸块31,连接凸块31上设有螺纹孔。第一横向底板11和第二横向底板12的一侧均开设有与连接凸块31对应的第一凹槽112。

31.第一竖直底板21内侧的中部、第三竖直底板2内侧的中部以及第二竖直底板3中部的两侧均开设有与连接凸块31对应的第二凹槽211。

32.连接凸块31与第一凹槽112或第二凹槽211对应后,通过螺纹孔采用螺纹连接的方式实现第一横向底板11和第二横向底板12分别与第一竖直底板21、第二竖直底板3、第三竖直底板2之间的固定,以及两个第三横向底板4分别与第一竖直底板21、第二竖直底板3及第三竖直底板2之间的固定。由此,通过设置连接凸块31以及开设第一凹槽112和第二凹槽211,从而实现了螺纹连接。相比于采用焊接的方式,采用螺纹连接的方式方便装卸,并且容易调整底板的平面度,从而提高了铝托盘框架焊接的成品率。

33.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1