一种丝杆旋铆机的制作方法

1.本实用新型属汽车零部件加工技术领域,具体涉及一种丝杆旋铆机。

背景技术:

2.电动尾门支撑杆丝杆细长,加工时易弯。如何在保证旋铆效果的前提下还能保护丝杆不弯、且操作便利,是个技术难点。

技术实现要素:

3.本实用新型提出了一种丝杆旋铆机,即保证旋铆效果的前提下还能保护丝杆不弯、且操作便利。

4.本实用新型的技术方案是这样实现的:

5.一种丝杆旋铆机,其包括旋铆机本体,其特征在于,所述旋铆机本体包括机架、液压旋铆机、工装和电控箱,所述机架包括立架、台面和铆机架,所述液压旋铆机包括铆头、机身、油管和油压机,所述立架由钢型材焊接而成,所述台面铺放在立架上,且通过螺钉连接为一体,所述铆机架位于台面的上部,且通过螺钉与台面连为一体,所述机身安放在铆机架上,并通过螺钉连接为一体,所述铆头安装在机身的端部,所述油压机独立放置在立架旁,所述机身与油压机之间通过油管相连接,所述电控箱安装在立架的内部,所述工装安装在台面上,且通过螺钉连接为一体,所述工装、机身、油压机均与电控箱之间为电气连接。

6.在本实用新型的丝杆旋铆机中,所述工装包括底板、前半工装、后半工装和抱紧机构,所述抱紧机构安装在后半工装侧面,所述前半工装与后半工装均与底板相连,所述底板通过螺钉与台面连为一体。

7.在本实用新型的丝杆旋铆机中,所述后半工装包括后夹板、后半加强筋、铜夹套一和光轴,所述后夹板安装在底板上,所述后半加强筋至少设有2根,且两根后半加强筋、后夹板和底板三者通过螺钉连为一体。

8.在本实用新型的丝杆旋铆机中,所述铜夹套一和光轴都安装在后夹板上,所述后夹板顶端上设有半圆形的颈口一,且颈口一的半圆面水平向前,所述铜夹套一上设有半圆面,且半圆面水平向前。

9.在本实用新型的丝杆旋铆机中,所述前半工装包括前夹板、前固定板、前半加强筋、气缸、活塞杆和铜夹套二,所述前固定板、前半加强筋和底板之间通过螺栓连为一体,所述气缸安装在前固定板上。

10.在本实用新型的丝杆旋铆机中,所述气缸上的活塞杆穿过前固定板与前夹板相连,所述铜夹套二安装在前夹板上,并与后夹板相对,所述前夹板可随着活塞杆的伸缩而移动。

11.在本实用新型的丝杆旋铆机中,所述前夹板顶端设有半圆形的颈口二,且半圆面水平向后,所述铜夹套二安装在前夹板上,所述铜夹套二上设有半圆面,且半圆面水平向后,当活塞杆伸出,前夹板颈口和后夹板颈口的半圆面将合拢为一个整圆面,同时铜夹套一

和铜夹套二的半圆面也将合拢为一个整圆面。

12.在本实用新型的丝杆旋铆机中,所述前夹板上设有孔,且光轴穿过此孔,且前夹板依靠光轴的导向可平稳地来回移动。

13.在本实用新型的丝杆旋铆机中,所述抱紧机构包括加强筋、托架、u形架、抱紧气缸、抱紧气缸活塞杆,所述加强筋、托架与后夹板三者彼此通过螺钉连为一体,其中托架的一部分嵌入后夹板外侧的沟槽内,所述抱紧气缸固定在托架外侧面,所述抱紧气缸活塞杆穿过托架外侧面与u形架相连,u形架随着抱紧气缸活塞杆的伸缩而在托架上来回移动,当前半工装与后半工装处于合模状态时,抱紧气缸活塞杆可伸出,u形架将前夹板和后夹板一起抱紧,防止松脱。

14.在本实用新型的丝杆旋铆机中,所述丝杆与轴承组件一起组成了待铆工件,丝杆上有个缺口可用于定位,旋铆工作时应正好卡在前夹板颈口和后夹板颈口将合拢形成的整圆内,旋铆工作时丝杆也将被铜夹套和铜夹套合拢形成的整圆抱紧。

15.实施本实用新型的这种丝杆旋铆机,具有以下有益效果:

16.1)本技术方案利用气缸的伸缩形成合模和开模,方便取料放料。

17.2)本技术方案利用颈口一的半圆面和颈口二的半圆面合拢形成的整圆起到定位和承担铆接压力的作用。

18.3)本技术方案利用铜夹套一的半圆面和铜夹套二的半圆面合拢形成的整圆起到了保护丝杆、防止丝杆侧弯的作用。

19.4)本技术方案利用抱紧气缸的伸缩带动u形架卡紧和松脱,在旋铆工作时起到防松作用。

附图说明

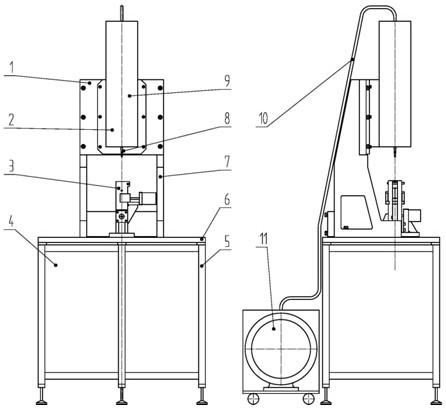

20.图1为本实用新型丝杆旋铆机的结构示意图;

21.图2为本实用新型中工装的结构示意图;

22.图3为本实用新型中后半工装的结构示意图;

23.图4为本实用新型中前半工装合模状态与开模状态的示意图;

24.图5为本实用新型中抱紧机构的结构示意图;

25.图6为本实用新型中待铆工件的结构示意图;

26.图7为本实用新型中工装运行状态示意图。

27.图中:1机架、2液压旋铆机、3工装、4电控箱、5立架、6台面、7 铆机架、8铆头、9机身、10油管、11油压机、12底板、13前半工装、14 后半工装、15夹紧机构、16后夹板、17后半加强筋、18铜夹套一、19光轴、 20颈口一、21前夹板、22前固定板、23铜夹套二、24颈口二、25活塞杆、 26气缸、27前半加强筋、28加强筋、29托架、30抱紧气缸活塞杆、31抱紧气缸、32u形架、33丝杆、34轴承组件、36待铆工件、37缺口、38端部。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

29.如图1至图7所示的本实用新型的这种丝杆旋铆机,其其包括旋铆机本体,旋铆机

本体包括机架1、液压旋铆机2、工装3和电控箱4,机架1包括立架5、台面6和铆机架7,液压旋铆机2包括铆头8、机身9、油管10和油压机11,立架5由钢型材焊接而成,台面6铺放在立架5上,且通过螺钉连接为一体,铆机架7位于台面6的上部,且通过螺钉与台面6连为一体,机身9安放在铆机架7 上,并通过螺钉连接为一体,铆头8安装在机身9的端部,油压机11独立放置在立架5旁,机身9与油压机11之间通过油管10相连接,电控箱4安装在立架 5的内部,工装3安装在台面6上,且通过螺钉连接为一体,工装3、机身9、油压机11均与电控箱4之间为电气连接,工装3包括底板12、前半工装13、后半工装14和抱紧机构15,抱紧机构15安装在后半工装14侧面,前半工装13 与后半工装14均与底板12相连,底板12通过螺钉与台面6连为一体,后半工装14包括后夹板16、后半加强筋17、铜夹套一18和光轴19,后夹板16安装在底板上,后半加强筋17至少设有2根,且两根后半加强筋17、后夹板16和底板12三者通过螺钉连为一体,铜夹套一18和光轴19都安装在后夹板16上,后夹板16顶端上设有颈口一20,且颈口一20设有半圆形的缺口,半圆面缺口朝向前方,铜夹套一18上也设有半圆形的缺口,半圆面缺口朝向前方,前半工装13包括前夹板21、前固定板22、前半加强筋27、气缸26、活塞杆25和铜夹套二23,前固定板22、前半加强筋27和底板12之间通过螺栓连为一体,气缸 26安装在前固定板22上,气缸26上的活塞杆25穿过前固定板22与前夹板21 相连,铜夹套二23安装在前夹板21上,并与后夹板16相对,前夹板21可随着活塞杆25的伸缩而移动,前夹板21顶端设有颈口二24,且颈口一24设有半圆形的缺口,半圆面缺口朝向后方,铜夹套二23安装在前夹板21上,铜夹套二23上设有半圆形的缺口,半圆面缺口朝向后方,当活塞杆25伸出,前夹板颈口 24和后夹板颈口20的半圆面将合拢为一个整圆,同时铜夹套一18和铜夹套二 23的半圆面也将合拢为一个整圆,前夹板21上设有孔,且光轴19穿过此孔,且前夹板21依靠光轴19的导向可平稳地来回移动,抱紧机构15包括加强筋28、托架29、u形架32、抱紧气缸31、抱紧气缸活塞杆30,加强筋28、托架29与后夹板16三者彼此通过螺钉连为一体,其中托架29的一部分嵌入后夹板16外侧的沟槽内,起到稳固和导向的作用,抱紧气缸31固定在托架29外侧面,抱紧气缸活塞杆30穿过托架29外侧面与u形架32相连,u形架32随着抱紧气缸活塞杆30的伸缩而在托架29上来回移动,当前半工装13与后半工装14处于合模状态时,抱紧气缸活塞杆30可伸出,u形架32将前夹板21和后夹板16一起抱紧,防止松脱,丝杆33与轴承组件34一起组成了待铆工件36,丝杆33上有个缺口37可用于定位,旋铆工作时应正好卡在前夹板颈口24和后夹板颈口一 20合拢形成的整圆内,起到定位和承担铆接压力的作用,旋铆工作时丝杆33也将被铜夹套一18和铜夹套二23合拢形成的整圆抱紧,起到保护丝杆33、防止丝杆33侧弯的作用,而且铜比钢软,用铜夹套来抱住钢制的丝杆33,可以保护丝杆33的丝扣,避免丝扣受损,丝杆33包括端部38,端部38处即为铆头8将要旋铆的位置。

30.本实用新型的工作步骤及原理为:

31.1)设备启动,气缸26缩回,前半工装13与后半工装14处于开模状态,人工放入待铆工件36,将待铆工件的缺口卡在后夹板颈口20处;

32.2)启动压铆,气缸26伸出,前半工装13与后半工装14合模;

33.3)抱紧气缸31伸出,u形架32将前夹板21和后夹板16一起抱紧;

34.4)液压旋铆机2启动,铆头8旋转并下压,接触丝杆33上的端部38并进行旋铆加工;

35.5)旋铆加工时间到后,抱紧气缸31缩回,u型架32缩回,气缸26缩回,前半工装13与后半工装14开模,人工取出铆后成品;

36.6)进入下一个循环,人工继续放料。至此,本实用新型的目的得以完成。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1