爬焊机的轴承压盖及其下机架、压合板、爬焊机的制作方法

1.本实用新型涉及一种建筑机械,尤其涉及一种爬焊机的轴承压盖及其下机架、压合板、爬焊机。

背景技术:

2.爬焊机包括防水板焊接机、土工布焊接机、防渗膜焊接机、塑料布焊接机、软轴传动爬焊机等,也叫爬行焊机。爬焊机的工作原理是通过上下压合轮(胶轮或抗滑钢轮)夹合上下两片防水板自动爬行,同时,通过加热板对上下两片防水板热合焊接,使两片防水板焊接成一体。爬焊机在隧道内,可以根据已经挂好的防水板焊缝的方向做水平爬行焊接,或垂直上坡爬行焊接,或倒吊爬行焊接,或垂直下坡爬行焊接。爬焊机常用于高铁隧道,高速隧道,地铁,房建与人工湖等基础建设中的防水板的焊接。

3.爬焊机已有二十余年历史,在长期的使用过程中不断地得到优化改进洐生出不同的型号与机型,其性能各有优缺点。

4.早期的爬焊机是从塑料袋封口机移值过来的,当时的爬焊机只能使防水板搭接不到十公分,功率也不到300w,性能很低下。其后,随着焊接质量标准的不断提高,爬焊机也得到了不断的发展。就用常规的爬焊机来说:从搭接不到十公分的爬焊机,发展到了搭接十五公分的爬焊机,再发展到了搭接二十公分的爬焊机。

5.电热板的焊缝从一般要求的两条焊缝,提高到要求的三条焊缝。焊缝间距从11毫米,到 22.5毫米,到28毫米,到65毫米都有。功率从300w到800w到1200w到1350w都有。

6.防水板的厚度从过去到现在也有所增加。过去用的防水板厚度是0.8毫米至1毫米,现在用的防水板厚度是1.2毫米至1.5毫米,目前据悉已经有2.0毫米的防水板开始在用了。同时防水板的材质从过去常用的pvc与eva外,现在还增加到了各种加va防水板,与阻燃防水板,这些防水板的焊接,不仅需要增加爬焊机电热板的功率,更重要的是要增加爬焊机压合强度,也就是上下压合轮(胶轮或抗滑钢轮)的压合力。增加爬焊机压合强度,就需要加壮整体机架,加壮整体机架就会大大加重整机重量,这样会大大增加爬焊机的工作能耗,更重要的是因为笨重会增加工人操作强度。那么,用什么方式在加壮整体机架的同时又不增加整体机架太多的重量呢?这一点让申请人陷入了沉思之中。

7.现有技术中,温州金寅塑料焊接设备有限公司生产的th51系列爬焊机具有以下优点。

8.第一:上机架内的涡轮大,爬坡有力。

9.第二:上机架上的电机与涡杆用连轴器连接传动,噪声小,故障率低。

10.如图1至图10所示,th51系列爬焊机的下机架1,包括构成一体件的第一架体1-1、第二架体1-2、第三架体1-3、第四架体1-4、第五架体1-5、第六架体1-6、第七架体1-7、第二架体加强条1-8。th51系列爬焊机的压合板(12)包括第一板条体12-1、第二板条体12-2、第三板条体12-3、第四板条体12-4。参见图31a,th51系列爬焊机的压合轮组件11包括下压合轮组件11-1和上压合轮组件11-2;所述下压合轮组件11-1包括下压合轮轴11-1-1和多个下

压合轮11-1-2;多个所述下压合轮11-1-2分布地固定在所述下压合轮轴11-1-1上;所述下压合轮轴11-1-1与所述下机架1转动连接;所述上压合轮组件11-2包括上压合轮11-2-1和多个上压合轮11-2-2;多个所述上压合轮11-2-2分布地固定在所述上压合轮轴11-2-1上;所述上压合轮轴11-2-1与所述压合板12转动连接所述下压合轮轴11-1-1平行于所述上压合轮轴 11-2-1。搭接不到十公分的爬焊机,发展到了搭接十五公分的爬焊机,再发展到了搭接二十公分的爬焊机,下机架的下压合轮轴的两个端部和压合板的上压合轮轴的两个端部都有轴承位,轴承位也不断的拉开距离,加上防水板也是越来越厚,压合力也是越来越大,造成下机架的压合轮轴和压合板的上压合轮轴不同程度的变弯,使得电机的负载加重,因为爬焊机在放入防水板时,才压合焊接,所以压合轮轴不同程度的变弯不易被发现。

11.虽然第二架体1-2因具有第二架体加强条1-8提高了强度,同时,第二架体1-2的外侧面还配置有链罩,链罩由链罩裙和链罩盖板构成一体件,链罩是由塑料制成的,链罩通过螺钉与第二架体1-2固定连接。

12.经过长期的实践研究发现th51系列爬焊机在使用了一段时间后,下机架位于第二架体 1-2的中部会有裂纹出现,严重时还会断裂。因此,仅靠第二架体加强条1-8给第二架体1-2 增加强度还是不够的。

13.第一架体1-1的横截面是实心体,使用了一段时间后常发生变形,刚度较低。

14.第四架体1-4呈折板状,使用了一段时间后,不但会产生裂纹,而且,还会产生变形。

15.第五架体1-5呈管状,使用了一段时间后,会产生裂纹。

16.第七架体1-7位于下机架1的最前端,试验发现当爬焊机做水平爬行焊接,下机架的脚轮着地,当爬焊机做垂直上坡爬行焊接,受重力的影响,爬焊机呈向内70度至80度的角度上坡,这时防水板与下机架的摩擦力很大,特别是倒吊爬行焊接时摩擦力更大,这都直接影响到了行走稳定性与焊接效果。

17.由于第五架体1-5和第四架体1-4相距较近,间距仅有三十九毫米,所以,下机架钢轮轴与链条传动轴之间的距离较近,电热板靠近第五架体1-5,电热板在预热的过程中会烫伤防水板。

18.爬焊机中的滑块部件7包括滑块7-1和连接块连接块7-2,滑块7-1和连接块7-2之间通过螺钉固定连接,滑块7-1的接触面和连接块7-2的接触面都是平面,由于电热板与加热支架不断的加长,使得滑块与连接块受力加大,所以爬焊机在工作中,螺钉容易松动,最终爬焊机无法正常工作。

19.爬焊机的上机架2由于上机架加强板2-2和上机架加强筋2-3都比较单薄,因此,刚度略低。爬焊机的上机架2配置有上机架盖板10,上机架盖板10的一个角处有盖条10,盖条 10的形状呈长条形。

20.爬焊机在工作中,用于固定的螺钉容易脱落,脱落的螺钉很难找到,爬焊机也没有存放备用螺钉、保险管和小配件之处,这给爬焊机的日常维护带来极大的影响。

21.爬焊机上机架2和下机架1的生产成本占整机的一半,而上机架2总成(上机架整体部分的生产成本)是下机架1生产成本的两倍。如果对爬焊机的上机架2和下机架1都进行重新设计,那么,不但会大大增加爬焊机的总成本,而且,还会大大延长爬焊机的生产时间,为了能够对爬焊机的精简进行改进,申请人经过反复的实践和研究花费了很多创造性的劳动

对爬焊机作了很多改进。

技术实现要素:

22.本实用新型要解决的第一个技术问题是提供一种轴承压盖,该轴承压盖可以防止上压合轮轴和/或下压合轮轴在压合防水板的过程中被压弯,防止电机及传动配件的负载加重,有利于增大压合力,提高防水板的焊接强度。

23.本实用新型要解决的第二个技术问题是提供一种下机架,该下机架可以安装轴承压盖,进而防止下压合轮轴在压合防水板的过程中被压弯,防止电机及传动配件的负载加重,有利于增大压合力,提高防水板的焊接强度。

24.本实用新型要解决的第三个技术问题是提供一种压合板,该压合板可以安装轴承压盖,进而防止上压合轮轴在压合防水板的过程中被压弯,防止电机及传动配件的负载加重,有利于增大压合力,提高防水板的焊接强度。

25.本实用新型要解决的第四个技术问题是提供一种爬焊机,该爬焊机具有轴承压盖,进而防止上压合轮轴和/或下压合轮轴在压合防水板的过程中被压弯,防止电机及传动配件的负载加重,有利于增大压合力,提高防水板的焊接强度。

26.为了解决上述第一个技术问题,本实用新型提供了一种爬焊机的轴承压盖,所述轴承压盖的形状呈条形,所述轴承压盖的两端分别设置有压盖安装部。

27.作为本技术方案的各种改进如下所述。

28.所述压盖安装部是压盖固定孔;

29.所述轴承压盖的一个侧面是支撑面;

30.所述压盖固定孔垂直于所述支撑面;

31.所述支撑面的中部向外凸出;

32.所述轴承压盖呈“凸”字体;

33.所述支撑面的中部设置有支撑部和避让部;

34.所述避让部有两个;

35.两个所述避让部位于所述支撑部的两侧;

36.所述支撑部的形状呈半圆柱形空腔;

37.所述避让部的形状呈半圆柱形空腔;

38.所述支撑部和所述避让部同轴设置;

39.所述支撑部的直径大于所述避让部的直径;

40.所述支撑部和所述避让部之间形成轴承挡边部;

41.所述轴承挡边部的形状呈半圆环形;

42.或者,

43.所述支撑部的直径等于所述避让部的直径;

44.所述支撑部的底面与所述避让部的底面共面。

45.本实用新型爬焊机的轴承压盖与现有技术相比具有以下有益效果。

46.1、本技术方案由于采用了轴承压盖,所述轴承压盖的形状呈条形,所述轴承压盖的两端分别设置有压盖安装部的技术手段,所以,该轴承压盖可以防止上压合轮轴和下压合轮轴在压合防水板的过程中被压弯,防止电机及传动配件的负载加重,有利于增大压合

力,提高防水板的焊接强度。

47.2、本技术方案由于采用了所述压盖安装部是压盖固定孔;所述轴承压盖的一个侧面是支撑面;所述压盖固定孔垂直于所述支撑面;所述支撑面的中部向外凸出;所述轴承压盖呈“凸”字体的技术手段,所以,不但可以增加轴承压盖的强度和刚度,而且,还有利于轴承压盖的安装。

48.3、本技术方案由于采用了所述支撑面的中部设置有支撑部和避让部;所述避让部有两个;两个所述避让部位于所述支撑部的两侧;所述支撑部的形状呈半圆柱形空腔;所述避让部的形状呈半圆柱形空腔;所述支撑部和所述避让部同轴设置的技术手段,所以,不但有利于对轴承定位,而且,还有利于减小轴承压盖与轴承之间的压强,大大延长轴承压盖和轴承的使用寿命。

49.4、本技术方案由于采用了所述支撑部的直径大于所述避让部的直径;所述支撑部和所述避让部之间形成轴承挡边部;所述轴承挡边部的形状呈半圆环形的技术手段,所以,对轴承的定位更加精确稳定。

50.5、本技术方案由于采用了所述支撑部的直径等于所述避让部的直径;所述支撑部的底面与所述避让部的底面共面的技术手段,所以,有利于轴承压盖的生产制造。

51.为了解决上述第二个技术问题,本实用新型提供了一种爬焊机的下机架,所述下机架设置有下压盖安装位,所述下压盖安装位用于连接如前面所述的轴承压盖。

52.作为本技术方案的各种改进如下所述。

53.所述下压盖安装位有压盖固定孔;

54.所述下压盖安装位的压盖固定孔是螺纹固定孔;

55.所述下压盖安装位向内凹入形成用于容纳所述轴承压盖一端的缺口;

56.所述下机架包括第一架体、第二架体、第三架体、第四架体、第五架体、第六架体;

57.所述第二架体的一端与所述第一架体的一端构成一体;

58.所述第一架体的另一端与所述第三架体的一端构成一体;

59.所述第三架体的另一端与所述第四架体的一端构成一体;

60.所述第四架体的另一端与所述第二架体内侧的中部构成一体;

61.所述第二架体的另一端与所述第五架体的一端构成一体;

62.所述第五架体的另一端与所述第六架体的一端构成一体;

63.所述下压盖安装位有偶数个;

64.偶数个所述下压盖安装位平均分为两组;

65.一组所述下压盖安装位分布在所述第一架体的长度方向上;

66.另一组所述下压盖安装位分布在所述第四架体的长度方向上;

67.两组所述下压盖安装位呈两行n列矩阵分布;

68.所述n列至少是一列;

69.所述n列是一列或两列或三列。

70.本实用新型爬焊机的下机架与现有技术相比具有以下有益效果。

71.1、本技术方案由于采用了所述下机架设置有下压盖安装位,所述下压盖安装位用于连接如前面所述的轴承压盖的技术手段,所以,该下机架可以安装轴承压盖,进而防止下压合轮轴在压合防水板的过程中被压弯,防止电机及传动配件的负载加重,有利于增大压

合力,提高防水板的焊接强度。

72.2、本技术方案由于采用了所述下压盖安装位有压盖固定孔的技术手段,所以,加工方便。

73.3、本技术方案由于采用了所述下压盖安装位的压盖固定孔是螺纹固定孔的技术手段,所以,安装方便。

74.4、本技术方案由于采用了所述下压盖安装位向内凹入形成用于容纳所述轴承压盖一端的缺口的技术手段,所以,定位方便。

75.5、本技术方案由于采用了所述下机架包括第一架体、第二架体、第三架体、第四架体、第五架体、第六架体;所述第二架体的一端与所述第一架体的一端构成一体;所述第一架体的另一端与所述第三架体的一端构成一体;所述第三架体的另一端与所述第四架体的一端构成一体;所述第四架体的另一端与所述第二架体内侧的中部构成一体;所述第二架体的另一端与所述第五架体的一端构成一体;所述第五架体的另一端与所述第六架体的一端构成一体的技术手段,所以,只要对现有技术的下机架稍作改进即可,有利于大大节约制造成本。

76.6、本技术方案由于采用了所述下压盖安装位有偶数个;偶数个所述下压盖安装位平均分为两组;一组所述下压盖安装位分布在所述第一架体的长度方向上;另一组所述下压盖安装位分布在所述第四架体的长度方向上;两组所述下压盖安装位呈两行n列矩阵分布;所述n 列至少是一列;所述n列是一列或两列或三列的技术手段,所以,可根据实际情况制造多种下机架。

77.为了解决上述第三个技术问题,本实用新型提供了一种爬焊机的压合板,所述压合板设置有上压盖安装位,所述上压盖安装位用于连接如前面所述的轴承压盖。

78.作为本技术方案的各种改进如下所述。

79.所述上压盖安装位有压盖固定孔;

80.所述上压盖安装位的压盖固定孔是螺纹固定孔;

81.所述上压盖安装位向内凹入形成用于容纳所述轴承压盖一端的缺口;

82.所述压合板包括第一板条体、第二板条体、第三板条体、第四板条体;

83.所述第一板条体的一端与所述第三板条体的一端构成一体;

84.所述第一板条体的另一端与所述第四板条体的一端构成一体;

85.所述第二板条体的一端与所述第三板条体的中部构成一体;

86.所述第二板条体的另一端与所述第四板条体的中部构成一体;

87.所述上压盖安装位有偶数个;

88.偶数个所述上压盖安装位平均分为两组;

89.一组所述上压盖安装位分布在所述第一板条体的长度方向上;

90.另一组所述上压盖安装位分布在所述第二板条体的长度方向上;

91.两组所述上压盖安装位呈两行n列矩阵分布;

92.所述n列至少是一列;

93.所述n列是一列或两列或三列。

94.本实用新型爬焊机的压合板与现有技术相比具有以下有益效果。

95.1、本技术方案由于采用了所述压合板设置有上压盖安装位,所述上压盖安装位用

于连接如前面所述的轴承压盖的技术手段,所以,该压合板可以安装轴承压盖,进而防止上压合轮轴在压合防水板的过程中被压弯,防止电机及传动配件的负载加重,有利于增大压合力,提高防水板的焊接强度。

96.2、本技术方案由于采用了所述上压盖安装位有压盖固定孔的技术手段,所以,加工方便。

97.3、本技术方案由于采用了所述上压盖安装位的压盖固定孔是螺纹固定孔的技术手段,所以,安装方便。

98.4、本技术方案由于采用了所述上压盖安装位向内凹入形成用于容纳所述轴承压盖一端的缺口的技术手段,所以,定位方便。

99.5、本技术方案由于采用了所述压合板包括第一板条体、第二板条体、第三板条体、第四板条体;所述第一板条体的一端与所述第三板条体的一端构成一体;所述第一板条体的另一端与所述第四板条体的一端构成一体;所述第二板条体的一端与所述第三板条体的中部构成一体;所述第二板条体的另一端与所述第四板条体的中部构成一体的技术手段,所以,只要对现有技术的压合板稍作改进即可,有利于大大节约制造成本。

100.6、本技术方案由于采用了所述上压盖安装位有偶数个;偶数个所述上压盖安装位平均分为两组;一组所述上压盖安装位分布在所述第一板条体的长度方向上;另一组所述上压盖安装位分布在所述第二板条体的长度方向上;两组所述上压盖安装位呈两行n列矩阵分布;所述n列至少是一列;所述n列是一列或两列或三列的技术手段,所以,可根据实际情况制造多种压合板。

101.为了解决上述第四个技术问题,本实用新型提供了一种爬焊机,包括下机架、压合板、压合轮组件,其特征在于:所述下机架是如前面所述的下机架,所述下机架安装有如前面所述的轴承压盖,和/或,所述压合板是如前面所述的压合板,所述压合板安装有如前面所述的轴承压盖,所述压合轮组件配置有轴承,所述轴承与所述轴承压盖压合连接。

102.作为本技术方案的各种改进如下所述。

103.所述压合轮组件包括下压合轮组件和上压合轮组件;

104.所述下压合轮组件包括下压合轮轴和多个下压合轮;

105.多个所述下压合轮分布地固定在所述下压合轮轴上;

106.所述下压合轮轴与所述下机架转动连接;

107.所述上压合轮组件包括上压合轮轴和多个上压合轮;

108.多个所述上压合轮分布地固定在所述上压合轮轴上;

109.所述上压合轮轴与所述压合板转动连接;

110.所述下压合轮轴平行于所述上压合轮轴;

111.所述下压合轮的数量等于所述上压合轮的数量;

112.所述下压合轮和所述上压合轮呈两行n+1列矩阵分布;

113.所述n+1列至少是两列;

114.所述n+1列是两列或三列或四列;

115.所述轴承分为下轴承和上轴承;

116.所述下轴承的直径小于所述下压合轮的直径;

117.所述上轴承的直径小于所述上压合轮的直径;

118.所述下轴承设置在所述下压合轮轴上;

119.所述下轴承设置在相邻的两个下压合轮之间;和/或,

120.所述上轴承设置在所述上压合轮轴上;

121.所述上轴承设置在相邻的两个上压合轮之间;

122.所述下轴承的数量等于所述上轴承的数量;

123.所述下轴承和所述上轴承呈两行n列矩阵分布;

124.所述n列至少是一列;

125.所述n列是一列或两列或三列;

126.相邻的所述下轴承和所述下压合轮之间设置有下隔离套管;或者,

127.所述下轴承和所述下压合轮分别通过固定卡簧固定连接;

128.相邻的所述上轴承和所述上压合轮之间设置有上隔离套管;或者,

129.所述上轴承和所述上压合轮分别通过固定卡簧固定连接。

130.本实用新型的爬焊机与现有技术相比具有以下有益效果。

131.1、本技术方案由于采用了所述下机架是如前面所述的下机架,所述下机架安装有如前面所述的轴承压盖,和/或,所述压合板是如前面所述的压合板,所述压合板安装有如前面所述的轴承压盖,所述压合轮组件配置有轴承,所述轴承与所述轴承压盖压合连接的技术手段,所以,该爬焊机具有轴承压盖,进而防止上压合轮轴和/或下压合轮轴在压合防水板的过程中被压弯,防止电机及传动配件的负载加重,有利于增大压合力,提高防水板的焊接强度。

132.2、本技术方案由于采用了所述压合轮组件包括下压合轮组件和上压合轮组件;所述下压合轮组件包括下压合轮轴和多个下压合轮;多个所述下压合轮分布地固定在所述下压合轮轴上;所述下压合轮轴与所述下机架转动连接;所述上压合轮组件包括上压合轮轴和多个上压合轮;多个所述上压合轮分布地固定在所述上压合轮轴上;所述上压合轮轴与所述压合板转动连接;所述下压合轮轴平行于所述上压合轮轴的技术手段,所以,只要对现有技术的压合轮组件稍作改进即可,有利于大大节约制造成本。

133.3、本技术方案由于采用了所述下压合轮的数量等于所述上压合轮的数量;所述下压合轮和所述上压合轮呈两行n+1列矩阵分布;所述n+1列至少是两列;所述n+1列是两列或三列或四列的技术手段,所以,可根据实际情况制造多种爬焊机。

134.4、本技术方案由于采用了所述轴承分为下轴承和上轴承;所述下轴承的直径小于所述下压合轮的直径;所述上轴承的直径小于所述上压合轮的直径的技术手段,所以,可确保压合轮组件正常工作。

135.5、本技术方案由于采用了所述下轴承设置在所述下压合轮轴上;所述下轴承设置在相邻的两个下压合轮之间;所述上轴承设置在所述上压合轮轴上;所述上轴承设置在相邻的两个上压合轮之间;所述下轴承的数量等于所述上轴承的数量;所述下轴承和所述上轴承呈两行 n列矩阵分布的技术手段,所以,有利于提高压合质量。

136.6、本技术方案由于采用了所述n列至少是一列;所述n列是一列或两列或三列的技术手段,所以,可根据实际情况制造多种爬焊机。

137.7、本技术方案由于采用了相邻的所述下轴承和所述下压合轮之间设置有下隔离套管;或者,所述下轴承和所述下压合轮分别通过固定卡簧固定连接;相邻的所述上轴承和

所述上压合轮之间设置有上隔离套管;或者,所述上轴承和所述上压合轮分别通过固定卡簧固定连接的技术手段,所以,可方便地对下压合轮、下轴承、上压合轮、上轴承进行固定。

附图说明

138.下面结合附图和具体实施方式对本实用新型爬焊机的轴承压盖及其下机架、上压合轮支架、爬焊机作进一步的详细描述。

139.图1是现有技术中爬焊机的下机架前视立体结构示意图。

140.图2是现有技术中爬焊机的下机架后视立体结构示意图。

141.图3是现有技术中爬焊机的下机架主视结构示意图。

142.图4是图3中a-a线剖面结构示意图。

143.图5是图3中b-b线剖面结构示意图。

144.图6是图3中c-c线剖面结构示意图。

145.图7是图3中d-d线剖面结构示意图。

146.图8是现有技术中爬焊机的上机架立体结构示意图。

147.图8a是现有技术中爬焊机的上机架盖板主视结构示意图。

148.图9是现有技术中爬焊机的滑块部件中的滑块立体结构示意图。

149.图10是现有技术中爬焊机的滑块部件中的连接块立体结构示意图。

150.图10a是现有技术中爬焊机的上压合轮支架立体结构示意图。

151.图10b是现有技术中爬焊机的上压合轮支架主结构示意图。

152.图11是本实用新型的爬焊机右后上视立体结构示意图。

153.图12是本实用新型的爬焊机右后上视立体结构示意图。

154.图13是本实用新型的爬焊机左后上视立体结构示意图。

155.图14是本实用新型中爬焊机的下机架前视立体结构示意图。

156.图15是本实用新型中爬焊机的下机架后视立体结构示意图。

157.图16是本实用新型中爬焊机的下机架主视结构示意图。

158.图17是图16中e-e线剖面结构示意图。

159.图18是图16中f-f线剖面结构示意图。

160.图19是图16中g-g线剖面结构示意图。

161.图20是图16中h-h线剖面结构示意图。

162.图21是本实用新型中爬焊机的下机架后视结构示意图。

163.图22是本实用新型中爬焊机的下机架左视结构示意图。

164.图23是本实用新型中爬焊机的下机架右视结构示意图。

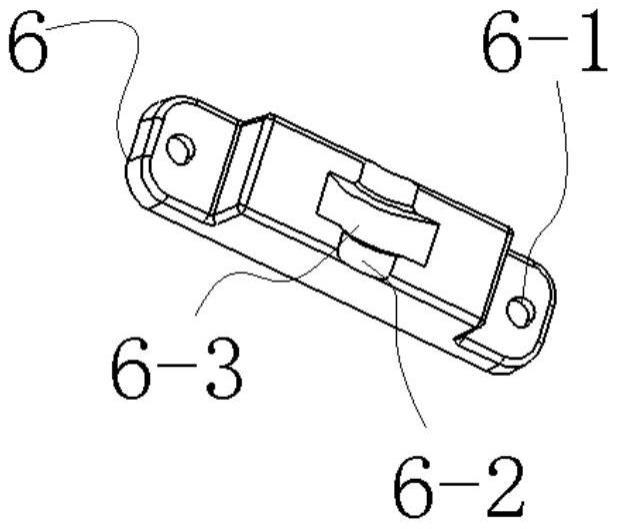

165.图24是本实用新型中爬焊机的下机架俯视结构示意图。

166.图25是本实用新型中爬焊机的下机架仰视结构示意图。

167.图26是本实用新型中爬焊机的下机架与现有技术中爬焊机的下机架并列比较的主视结构示意图。

168.图27是本实用新型中爬焊机的上机架立体结构示意图。

169.图27a是本实用新型中爬焊机的第一种上机架盖板结构示意图。

170.图27b是本实用新型中爬焊机的第一种上机架盖板结构示意图。

171.图28是本实用新型中爬焊机的挡温盖板主视结构示意图。

172.图29是本实用新型中爬焊机的链罩盖板主视结构示意图。

173.图30是本实用新型中爬焊机的小防摩擦轮立体结构示意图。

174.图31是本实用新型中爬焊机的轴承压盖立体结构示意图。

175.图31a是本实用新型中爬焊机的压合轮组件主视结构示意图。

176.图31b是本实用新型中爬焊机的上压合轮支架主视结构示意图。

177.图32是本实用新型中爬焊机的滑块部件中的滑块立体结构示意图。

178.图33是本实用新型中爬焊机的滑块部件中的连接块立体结构示意图。

179.图34是本实用新型中爬焊机的大防摩擦轮主视结构示意图。

180.图35是图34中k-k线剖视结构示意图。

181.图36是本实用新型中爬焊机的盒盖主视结构示意图。

182.图37是本实用新型中爬焊机的盒盖俯视结构示意图。

183.附图标记说明如下。

184.1~下机架;

185.1-1~第一架体;

186.1-2~第二架体;

187.1-3~第三架体;

188.1-4~第四架体;

189.1-5~第五架体;

190.1-6~第六架体;

191.1-7~第七架体;

192.1-8~第二架体加强条;

193.1-9~链罩裙;

194.1-10~第八架体;

195.1-11~大防摩擦轮轴孔;

196.1-12~小防摩擦轮轴孔;

197.1-13~第九架体;

198.1-14~固定柱;

199.1-15~台肩;

200.1-16~第一掀盖口;

201.1-17~下压盖安装位;

202.1-18~第一架体加强筋;

203.1-19~第四架体加强筋;

204.1-20~盒体内加强板;

205.1-21~第四架体加强板;

206.1-22~第二掀盖口;

207.1-23~第三掀盖口;

208.2~上机架;

209.2-1~避让切口;

210.2-2~上机架加强板;

211.2-3~上机架加强筋;

212.3~挡温盖板;

213.4~链罩盖板;

214.4-1~链罩盖板固定孔;

215.4-2~起盖螺纹孔;

216.5~小防摩擦轮;

217.5-1~小防摩擦轮体;

218.5-2~小防摩擦轮轴;

219.6~轴承压盖;

220.6-1~压盖固定孔;

221.6-2~避让部;

222.6-3~支撑部;

223.6-4~轴承挡边部;

224.7~滑块部件;

225.7-1~滑块;

226.7-2~连接块;

227.7-3~榫头;

228.7-4~卯口;

229.8~大防摩擦轮;

230.8-1~大防摩擦轮壳体;

231.8-2~大防摩擦轮轴承;

232.8-3~大防摩擦轮轴;

233.9~盒盖;

234.9-1~斜锥孔;

235.9-2~斜圆孔;

236.10~上机架盖板;

237.10-1~盖条;

238.11~压合轮组件;

239.11-1~下压合轮组件;

240.11-1-1~下压合轮轴;

241.11-1-2~下压合轮;

242.11-1-3~下轴承;

243.11-1-4~下隔离套管;

244.11-2~上压合轮组件;

245.11-2-1~上压合轮轴;

246.11-2-2~上压合轮;

247.11-2-3~上轴承;

248.11-2-4~上隔离套管;

249.12~压合板;

250.12-1~第一板条体;

251.12-2~第二板条体;

252.12-3~第三板条体;

253.12-4~第四板条体;

254.12-5~上压盖安装位。

具体实施方式

255.如图13、图31所示,

256.本实施方式提供了一种爬焊机的轴承压盖,所述轴承压盖6的形状呈条形,所述轴承压盖6的两端分别设置有压盖安装部。

257.作为本实施方式的各种改进详述如下。

258.所述压盖安装部是压盖固定孔6-1。

259.所述轴承压盖6的一个侧面是支撑面。

260.所述压盖固定孔6-1垂直于所述支撑面。

261.所述支撑面的中部向外凸出。

262.所述轴承压盖6呈“凸”字体。

263.所述支撑面的中部设置有支撑部6-3和避让部6-2。

264.所述支撑部6-3用于支撑轴承。

265.所述避让部6-2用于避让压合轮轴或隔离套管。

266.所述避让部6-2有两个。

267.两个所述避让部6-2位于所述支撑部6-3的两侧。

268.所述支撑部6-3的形状呈半圆柱形空腔。

269.所述支撑部6-3的圆内弧面直径与所述轴承的外径一致。

270.所述支撑部6-3的圆内弧面的圆心角小于或等于180度。

271.所述避让部6-2的形状呈半圆柱形空腔。

272.所述避让部6-2的圆内弧面直径大于压合轮轴或隔离套管的直径。

273.所述避让部6-2的圆内弧面的圆心角小于或等于180度。

274.所述支撑部6-3和所述避让部6-2同轴设置。

275.所述支撑部6-3的直径大于所述避让部6-2的直径。

276.所述支撑部6-3和所述避让部6-2之间形成轴承挡边部6-4。

277.所述轴承挡边部6-4的形状呈半圆环形。

278.当然,也可以是,

279.所述支撑部6-3的直径等于所述避让部6-2的直径。

280.所述支撑部6-3的底面与所述避让部6-2的底面共面。

281.如图13、图21所示,

282.本实施方式提供了一种爬焊机的下机架,所述下机架1设置有下压盖安装位1-17,所述下压盖安装位1-17用于连接如前面所述的轴承压盖6。

283.作为本实施方式的各种改进详述如下。

284.所述下压盖安装位1-17有压盖固定孔。

285.所述下压盖安装位1-17的压盖固定孔是螺纹固定孔。

286.所述下压盖安装位1-17向内凹入形成用于容纳所述轴承压盖6一端的缺口。

287.所述下机架1包括第一架体1-1、第二架体1-2、第三架体1-3、第四架体1-4、第五架体 1-5、第六架体1-6。

288.所述第二架体1-2的一端与所述第一架体1-1的一端构成一体。

289.所述第一架体1-1的另一端与所述第三架体1-3的一端构成一体。

290.所述第三架体1-3的另一端与所述第四架体1-4的一端构成一体。

291.所述第四架体1-4的另一端与所述第二架体1-2内侧的中部构成一体。

292.所述第二架体1-2的另一端与所述第五架体1-5的一端构成一体。

293.所述第五架体1-5的另一端与所述第六架体1-6的一端构成一体。

294.所述下压盖安装位1-17有偶数个。

295.偶数个所述下压盖安装位1-17平均分为两组。

296.一组所述下压盖安装位1-17分布在所述第一架体1-1的长度方向上。

297.另一组所述下压盖安装位1-17分布在所述第四架体1-4的长度方向上。

298.两组所述下压盖安装位1-17呈两行n列矩阵分布。

299.所述n列至少是一列。

300.所述n列是一列或两列或三列。

301.如图31b所示,

302.本实施方式提供了一种爬焊机的压合板,所述压合板12设置有上压盖安装位12-5,所述上压盖安装位12-5用于连接如前面所述的轴承压盖6。

303.作为本实施方式的各种改进详述如下。

304.所述上压盖安装位12-5有压盖固定孔。

305.所述上压盖安装位12-5的压盖固定孔是螺纹固定孔。

306.所述上压盖安装位12-5向内凹入形成用于容纳所述轴承压盖6一端的缺口。

307.所述压合板12包括第一板条体12-1、第二板条体12-2、第三板条体12-3、第四板条体 12-4。

308.所述第一板条体12-1的一端与所述第三板条体12-3的一端构成一体。

309.所述第一板条体12-1的另一端与所述第四板条体12-4的一端构成一体。

310.所述第二板条体12-2的一端与所述第三板条体12-3的中部构成一体。

311.所述第二板条体12-2的另一端与所述第四板条体12-4的中部构成一体。

312.所述上压盖安装位12-5有偶数个。

313.偶数个所述上压盖安装位12-5平均分为两组。

314.一组所述上压盖安装位12-5分布在所述第一板条体12-1的长度方向上。

315.另一组所述上压盖安装位12-5分布在所述第二板条体12-2的长度方向上。

316.两组所述上压盖安装位12-5呈两行n列矩阵分布。

317.所述n列至少是一列。

318.所述n列是一列或两列或三列。

319.如图13、图21、图31、图31a、图31b所示,

320.本实施方式提供了一种爬焊机,包括下机架1、压合板12、压合轮组件11,其特征在于:所述下机架1是如前面所述的下机架,所述下机架1安装有如前面所述的轴承压盖6,和/或,所述压合板12是如前面所述的压合板,所述压合板12安装有如前面所述的轴承压盖,所述压合轮组件11配置有轴承,所述轴承与所述轴承压盖压合连接。

321.作为本实施方式的各种改进详述如下。

322.所述压合轮组件11包括下压合轮组件11-1和上压合轮组件11-2。

323.所述下压合轮组件11-1包括下压合轮轴11-1-1和多个下压合轮11-1-2。

324.多个所述下压合轮11-1-2分布地固定在所述下压合轮轴11-1-1上。

325.所述下压合轮轴11-1-1与所述下机架1转动连接。

326.所述上压合轮组件11-2包括上压合轮轴11-2-1和多个上压合轮11-2-2。

327.多个所述上压合轮11-2-2分布地固定在所述上压合轮轴11-2-1上。

328.所述上压合轮轴11-2-1与所述压合板12转动连接。

329.所述下压合轮轴11-1-1平行于所述上压合轮轴11-2-1。

330.所述下压合轮11-1-2的数量等于所述上压合轮11-2-2的数量。

331.所述下压合轮11-1-2和所述上压合轮11-2-2呈两行n+1列矩阵分布。

332.所述n+1列至少是两列。

333.所述n+1列是两列或三列或四列。

334.所述轴承分为下轴承11-1-3和上轴承11-2-3。

335.所述下轴承11-1-3的直径小于所述下压合轮11-1-2的直径。

336.所述上轴承11-2-3的直径小于所述上压合轮11-2-2的直径。

337.所述下轴承11-1-3设置在所述下压合轮轴11-1-1上。

338.所述下轴承11-1-3设置在相邻的两个下压合轮11-1-2之间。和/或,

339.所述上轴承11-2-3设置在所述上压合轮轴11-2-1上。

340.所述上轴承11-2-3设置在相邻的两个上压合轮11-2-2之间。

341.所述下轴承11-1-3的数量等于所述上轴承11-2-3的数量。

342.所述下轴承11-1-3和所述上轴承11-2-3呈两行n列矩阵分布。

343.所述n列至少是一列。

344.所述n列是一列或两列或三列。

345.相邻的所述下轴承11-1-3和所述下压合轮11-1-2之间设置有下隔离套管11-1-4。或者,

346.所述下轴承11-1-3和所述下压合轮11-1-2分别通过固定卡簧固定连接。

347.相邻的所述上轴承11-2-3和所述上压合轮11-2-2之间设置有上隔离套管11-2-4。或者,

348.所述上轴承11-2-3和所述上压合轮11-2-2分别通过固定卡簧固定连接。

349.所述下隔离套管11-1-4和所述上隔离套管11-2-4隔离套管。

350.所述下压合轮轴11-1-1和所述上压合轮轴11-2-1统称为所述压合轮轴。

351.所述下压合轮11-1-2和所述上压合轮11-2-2统称为所述压合轮。

352.如图14所示,

353.所述下机架1包括第二架体1-2和第六架体1-6,所述第二架体1-2的外侧面沿着边

缘周向设置有链罩裙1-9,所述链罩裙1-9与所述第二架体1-2构成一体。

354.本实施方式由于采用了所述第二架体的外侧面沿着边缘周向设置有链罩裙,所述链罩裙与所述第二架体构成一体的技术手段,所以,该下机架的中部在长时间的使用过程中不容易出现裂纹,更不容易断裂,同时,由于又采用了第六架体的技术手段,下机架可以与传统的上机架配套,所以,有利于节约爬焊机的生产制造成本。

355.所述第二架体1-2的外侧面中部设置有第二架体加强条1-8,所述第二架体加强条1-8与所述第二架体1-2构成一体。

356.所述第二架体加强条1-8的顶面有链罩盖螺纹固定孔。

357.所述链罩盖螺纹固定孔有两个。

358.两个所述链罩盖螺纹固定孔沿着所述第二架体加强条1-8的顶面长度方向分布。

359.所述链罩裙1-9的内边缘沿周向设置有台肩。

360.如图29所示,

361.所述链罩裙1-9配置有链罩盖板4。

362.链罩盖板4的边缘卡在所述链罩裙1-9的台肩上。

363.所述链罩盖板4的板面有链罩盖板固定孔4-1。

364.所述链罩盖板固定孔4-1有两个。

365.两个链罩盖板固定孔4-1沿着所述链罩盖板4的板面长度方向分布。

366.将所述链罩盖板4卡在所述链罩裙1-9的台肩上时,所述链罩盖板固定孔4-1与所述链罩盖螺纹固定孔相对应。

367.所述链罩盖板4与下机架1之间通过链罩盖板螺钉固定连接。

368.所述链罩盖板4的板面设置有起盖螺纹孔4-2。

369.本实施方式由于采用了所述第二架体加强条的顶面有链罩盖螺纹固定孔;所述链罩盖螺纹固定孔有两个;两个所述链罩盖螺纹固定孔沿着所述第二架体加强条的顶面长度方向分布;所述链罩裙的内边缘沿周向设置有台肩;所述链罩裙配置有链罩盖板;链罩盖板的边缘卡在所述链罩裙的台肩上;所述链罩盖板的板面有链罩盖板固定孔;所述链罩盖板固定孔有两个;两个链罩盖板固定孔沿着所述链罩盖板的板面长度方向分布;将所述链罩盖板卡在所述链罩裙的台肩上时,所述链罩盖板固定孔与所述链罩盖螺纹固定孔相对应;所述链罩盖板与下机架之间通过链罩盖板螺钉固定连接;所述链罩盖板的板面设置有起盖螺纹孔的技术手段,所以,可通过链罩盖板螺钉方便地卸装链罩盖板。

370.所述起盖螺纹孔4-2有两个。

371.两个所述起盖螺纹孔4-2沿着所述链罩盖板4的板面长度方向分布。

372.将所述链罩盖板4卡在所述链罩裙1-9的台肩上时,所述起盖螺纹孔4-2的投影位于所述第二架体加强条上。

373.两个所述起盖螺纹孔4-2位于两个所述链罩盖板固定孔4-1的外侧。

374.也可以是,

375.两个所述起盖螺纹孔4-2位于两个所述链罩盖板固定孔4-1之间。

376.还可以是,

377.一个所述起盖螺纹孔4-2位于一个所述链罩盖板固定孔4-1的外侧,一个所述起盖螺纹孔4-2与一个所述链罩盖板固定孔4-1相靠近,另个所述起盖螺纹孔4-2位于两个所述

链罩盖板固定孔4-1之间,另一个所述起盖螺纹孔4-2与另一个所述链罩盖板固定孔4-1相靠近。

378.本实施方式由于采用了所述起盖螺纹孔有两个;两个所述起盖螺纹孔沿着所述链罩盖板的板面长度方向分布;将所述链罩盖板卡在所述链罩裙的台肩上时,所述起盖螺纹孔的投影位于所述第二架体加强条上;两个所述起盖螺纹孔位于两个所述链罩盖板固定孔的外侧;或者,两个所述起盖螺纹孔位于两个所述链罩盖板固定孔之间;或者,一个所述起盖螺纹孔位于一个所述链罩盖板固定孔的外侧,一个所述起盖螺纹孔与一个所述链罩盖板固定孔相靠近,另个所述起盖螺纹孔位于两个所述链罩盖板固定孔之间,另一个所述起盖螺纹孔与另一个所述链罩盖板固定孔相靠近的技术手段,所以,可根据实际情况生产出多种下机架。

379.所述链罩盖板4由钢材制成。

380.所述链罩盖板4的侧面与下机架1之间紧密配合。

381.本实施方式由于采用了所述链罩盖板由钢材制成;所述链罩盖板的侧面与下机架之间紧密配合的技术手段,所以,可进一步增加第二架体的强度。

382.如图14至图26所示,

383.所述下机架1还包括第一架体1-1、第三架体1-3、第四架体1-4、第五架体1-5、第八架体1-10、第九架体1-13。

384.所述第二架体1-2的一端与所述第一架体1-1的一端构成一体。

385.所述第一架体1-1的另一端与所述第三架体1-3的一端构成一体。

386.所述第三架体1-3的另一端与所述第四架体1-4的一端构成一体。

387.所述第四架体1-4的另一端与所述第二架体1-2内侧的中部构成一体。

388.所述第二架体1-2的另一端与所述第五架体1-5的一端构成一体。

389.所述第五架体1-5的另一端与所述第六架体1-6的一端构成一体。

390.所述第五架体1-5的另一端与所述第六架体1-6的一端通过所述第九架体1-13加强并构成一体。

391.所述第八架体1-10的一端与所述第五架体1-5前侧的中部构成一体。

392.本实施方式由于采用了所述下机架还包括第一架体、第三架体、第四架体、第五架体、第六架体、第八架体、第九架体;所述第二架体的一端与所述第一架体的一端构成一体;所述第一架体的另一端与所述第三架体的一端构成一体;所述第三架体的另一端与所述第四架体的一端构成一体;所述第四架体的另一端与所述第二架体内侧的中部构成一体;所述第二架体的另一端与所述第五架体的一端构成一体;所述第五架体的另一端与所述第六架体的一端构成一体;所述第五架体的另一端与所述第六架体的一端通过所述第九架体加强并构成一体;所述第八架体的一端与所述第五架体前侧的中部构成一体的技术手段,所以,本实用新型实质上是对th51系列爬焊机的下机架的改进;所述下机架保留有原有与上机架配合的第六架体,这样,有利于降低爬焊机的设计、制造成本,加快爬焊机从设计到生产出成品所需的时间。

393.如图15和图17所示,

394.所述第一架体1-1的形状呈一侧敞开的方管体。

395.所述第一架体1-1的横截面呈“凹”字形。

396.所述“凹”字形的开口朝下。

397.如图4和图17所示,

398.所述第一架体1-1的横截面轮廓围成的面积大于原实体轮廓围成的面积。

399.所述第一架体1-1内设置有第一架体加强筋1-18。

400.本实施方式由于采用了所述第一架体的形状呈一侧敞开的方管体;所述第一架体的横截面呈“凹”字形;所述“凹”字形的开口朝下;所述第一架体的横截面轮廓围成的面积大于原实体轮廓围成的面积;所述第一架体内设置有第一架体加强筋的技术手段,所以,可大大提高第一架体的刚度,防止第一架体的变形。

401.如图15所示,

402.所述第四架体1-4呈折板状。

403.所述第四架体1-4的下面沿折线方向设置有第四架体加强板1-21。

404.所述第四架体加强板1-21的两侧板面分别通过第四架体加强筋1-19与所述第四架体1-4 构成一体。

405.本实施方式由于采用了所述第四架体呈折板状;所述第四架体的下面沿折线方向设置有第四架体加强板;所述第四架体加强板的两侧板面分别通过第四架体加强筋与所述第四架体构成一体的技术手段,所以,可增加第四架体的强度和刚度,不但可以防止第四架体产生裂纹,而且,还可以防止第四架体产生变形。

406.如图15至图16所示,

407.所述第五架体1-5的横截面呈“6”字形。

408.所述第五架体1-5的凹槽内分布有安装柱。

409.所述安装柱通过加强筋与所述凹槽的内壁构成一体。

410.本实施方式由于采用了所述第五架体的横截面呈“6”字形;所述第五架体的凹槽内分布有安装柱;所述安装柱通过加强筋与所述凹槽的内壁构成一体的技术手段,所以,可增加第五架体的强度,防止第五架体产生裂纹。

411.如图13至图15所示,

412.所述第九架体1-13与所述第八架体1-10相对的两个面分别设置有大防摩擦轮轴孔1-11。

413.两个所述大防摩擦轮轴孔1-11同轴。

414.所述第九架体1-13上的大防摩擦轮轴孔1-11是螺纹孔。

415.所述第八架体1-10上的大防摩擦轮轴孔1-11是透孔。

416.所述第八架体1-10上的大防摩擦轮轴孔1-11前侧壁开设置有螺纹固定孔。

417.所述螺纹固定孔配置有固定螺钉。

418.所述第九架体1-13与所述第八架体1-10之间设置有大防摩擦轮8。

419.所述大防摩擦轮8包括大防摩擦轮壳体8-1、大防摩擦轮轴承8-2、大防摩擦轮轴8-3。

420.所述大防摩擦轮壳体8-1沿轴向开设有轴孔。

421.所述轴孔的两端分别同轴扩大地开设有轴承孔。

422.所述大防摩擦轮轴承8-2有两个。

423.两个所述大防摩擦轮轴承8-2分别设置在两个所述轴承孔内。

424.所述大防摩擦轮轴8-3的一端侧面设置有螺纹。

425.所述大防摩擦轮轴8-3另一端的端面设置有旋拧槽口。

426.所述旋拧槽口的形状呈“一”字形或“十”字形或内六角形或外六角形或梅花形。

427.如图13至图15所示,

428.所述第二架体1-2的另一端向前凸出形成凸出部。

429.所述凸出部的外侧设置有小防摩擦轮轴孔1-12。

430.所述小防摩擦轮轴孔1-12配置有小防摩擦轮5。

431.所述小防摩擦轮5是抽屉滑轮。

432.所述小防摩擦轮5的转轴一端与所述第二架体1-2固定连接。

433.本实施方式由于采用了所述第九架体与所述第八架体相对的两个面分别设置有大防摩擦轮轴孔;两个所述大防摩擦轮轴孔同轴;所述第九架体上的大防摩擦轮轴孔是螺纹孔;所述第八架体上的大防摩擦轮轴孔是透孔;所述第八架体上的大防摩擦轮轴孔前侧壁开设置有螺纹固定孔;所述螺纹固定孔配置有固定螺钉;所述第九架体与所述第八架体之间设置有大防摩擦轮;所述大防摩擦轮包括大防摩擦轮壳体、大防摩擦轮轴承、大防摩擦轮轴;所述大防摩擦轮壳体沿轴向开设有轴孔;所述轴孔的两端分别同轴扩大地开设有轴承孔;所述大防摩擦轮轴承有两个;两个所述大防摩擦轮轴承分别设置在两个所述轴承孔内;所述大防摩擦轮轴的一端侧面设置有螺纹;所述大防摩擦轮轴另一端的端面设置有旋拧槽口;所述旋拧槽口的形状呈“一”字形或“十”字形或内六角形或外六角形或梅花形;所述第二架体的另一端向前凸出形成凸出部;所述凸出部的外侧设置有小防摩擦轮轴孔;所述小防摩擦轮轴孔配置有小防摩擦轮;所述小防摩擦轮是抽屉滑轮;所述小防摩擦轮的转轴一端与所述第二架体固定连接的技术手段,所以,可大大减小下机架与防水板之间的摩擦力,爬焊机运行稳定,焊接效果好。

434.如图13至图15、图21至图22、图36至图37所示,

435.所述第九架体1-13的形状呈下面开口的矩形盒体用于配件仓。

436.从下方看,所述开口所在的平面是前侧低后侧高的斜平面。

437.所述开口的边缘沿周向设置有台肩1-15。

438.所述开口的边缘设置有第一掀盖口1-16。

439.所述第一掀盖口1-16位于所述开口的后侧边缘中部。

440.所述矩形盒体内设置有固定柱1-14。

441.所述固定柱1-14通过盒体内加强板1-20与所述矩形盒体的内壁构成一体。

442.所述固定柱1-14有三个。

443.三个所述固定柱1-14呈直角三角形分布。

444.从下面看,前侧的一个所述固定柱1-14的顶面低于后侧的两个所述固定柱1-14的顶面。

445.所述固定柱1-14的顶端设置有螺纹固定孔。

446.所述螺纹固定孔配置有固定螺钉。

447.所述固定螺钉是m3螺丝钉。

448.所述矩形盒体配置有盒盖9。

449.所述盒盖9的板面位于三个角部分别设置有圆锥孔9-1。

450.所述圆锥孔9-1是通过冲压形成正面凹反面凸的圆锥孔。

451.所述圆锥孔9-1的底部开设有圆柱孔9-2。

452.所述圆锥孔9-1与所述圆柱孔9-2同轴。

453.所述圆锥孔9-1与所述圆柱孔9-2的轴线垂直于所述盒盖9。这样的圆锥孔容易加工。当然,也可以是,

454.所述圆锥孔9-1与所述圆柱孔9-2的轴线斜交于所述盒盖9。

455.所述圆锥孔9-1的轴线与所述盒盖9之间的夹角和所述斜平面与水平面之间的夹角互为余角。这样的圆锥孔有利于安装螺钉。

456.本实施方式由于采用了所述第九架体的形状呈下面开口的矩形盒体用于配件仓;从下方看,所述开口所在的平面是前侧低后侧高的斜平面;所述开口的边缘沿周向设置有台肩;所述开口的边缘设置有第一掀盖口;所述第一掀盖口位于所述开口的后侧边缘中部;所述矩形盒体内设置有固定柱;所述固定柱通过盒体内加强板与所述矩形盒体的内壁构成一体;所述固定柱有三个;三个所述固定柱呈直角三角形分布;从下面看,前侧的一个所述固定柱的顶面低于后侧的两个所述固定柱的顶面;所述固定柱的顶端设置有螺纹固定孔;所述螺纹固定孔配置有固定螺钉;所述矩形盒体配置有盒盖;所述盒盖的板面位于三个角部分别设置有圆锥孔;所述圆锥孔是通过冲压形成正面凹反面凸的圆锥孔;所述圆锥孔的底部开设有圆柱孔;所述圆锥孔与所述圆柱孔同轴;所述圆锥孔的轴线与所述盒盖之间的夹角和所述斜平面与水平面之间的夹角互为余角的技术手段,所以,有利于增加矩形盒体的空间,方便打开盒盖,在盒体内装入备用螺钉、保险管和小配件等,有利于日常工作的正常进行。

457.如图16、图26和图28所示,

458.所述下机架1是对温州金寅塑料焊接设备有限公司生产的th51系列爬焊机中的下机架的改进。

459.所述下机架保留有原有与上机架配合的第六架体1-6;

460.与现有技术相比,所述第五架体1-5远离所述第四架体1-4并靠近所述第六架体1-6。

461.所述第五架体1-5和所述第四架体1-4的间距为五十一毫米。

462.所述下机架1配置有挡温盖板3。

463.所述挡温盖板3的宽度为一百毫米。

464.所述挡温盖板3与所述第五架体1-5和所述第二架体1-2固定连接。

465.本实施方式由于采用了所述下机架是对温州金寅塑料焊接设备有限公司生产的th51系列爬焊机中的下机架的改进;与现有技术相比,所述第五架体远离所述第四架体并靠近所述第六架体;所述第五架体和所述第四架体的间距为五十一毫米;所述下机架配置有挡温盖板;所述挡温盖板的宽度为一百毫米;所述挡温盖板与所述第五架体和所述第二架体固定连接的技术手段,所以,下机架钢轮轴与链条传动轴之间的距离较远,通过加长与操手柄轴(操手柄轴是现有技术)连接的连接钩(连接钩是现有技术)的长度增加电热板(电热板是现有技术)向后移动的行程,可使加电热板远离第五架体1-5,电热板在预热的过程中不会烫伤防水板。

466.如图13、图15、图21和图31所示,

467.所述第一架体1-1的下面设置有一个或两个或三个下压盖安装位1-17。

468.所述第四架体1-4的下面设置有一个或两个或三个下压盖安装位1-17。

469.所述下机架1配置有压合轮组件。

470.所述压合轮组件包括压合轮轴和压合轮。

471.所述压合轮轴包括上压合轮轴和下压合轮轴。

472.压合轮包括上压合轮和下压合轮。

473.所述上压合轮设置在所述上压合轮轴上。

474.所述下压合轮设置在所述下压合轮轴上。

475.所述上压合轮与所述下压合轮相正对。

476.所述上压合轮有一个或两个或三个或四个或五个。相应地,

477.所述下压合轮有一个或两个或三个或四个或五个。

478.相邻的两个所述下压合轮之间设置有轴承。

479.相邻的所述轴承和所述压合轮之间设置有隔离套管。或者,

480.相邻的所述轴承和所述压合轮之间设置有隔离固定卡簧。

481.第一架体1-1的所述一个下压盖安装位1-17和第四架体1-4的所述一个下压盖安装位 1-17相正对。

482.第一架体1-1的所述两个下压盖安装位1-17和第四架体1-4的所述两个下压盖安装位 1-17呈矩形分布。

483.第一架体1-1的所述三个下压盖安装位1-17和第四架体1-4的所述三个下压盖安装位 1-17呈矩形分布。

484.所述下机架1配置有轴承压盖6。

485.所述轴承压盖6有一个或两个。

486.所述轴承压盖6的主视形状呈“凸”字形。

487.所述轴承压盖6的两个肩部分别设置有压盖固定孔6-1。

488.所述轴承压盖6的顶面中部设置有支撑部6-3和避让部6-2。

489.所述支撑部6-3和所述避让部6-2的形状呈凹入的半圆形腔。

490.所述支撑部6-3的半径大于或等于所述避让部6-2的半径。

491.所述轴承压盖6夸接在所述第一架体1-1和所述第四架体1-4之间。

492.所述轴承卡入所述支撑部6-3内。

493.本实施方式由于采用了所述第一架体的下面设置有至少一个下压盖安装位;所述第四架体的下面设置有至少一个下压盖安装位;所述下机架配置有压合轮组件;所述压合轮组件包括压合轮轴和多个压合轮;多个所述压合轮设置在所述压合轮轴上;相邻的两个所述压合轮之间设置有轴承;第一架体的所述一个下压盖安装位和第四架体的所述一个下压盖安装位相正对;第一架体的所述两个下压盖安装位和第四架体的所述两个下压盖安装位呈矩形分布;所述下机架配置有轴承压盖;所述轴承压盖有一个或两个;所述轴承压盖的主视形状呈“凸”字形;所述轴承压盖的两个肩部分别设置有压盖固定孔;所述轴承压盖的顶面中部设置有支撑部和避让部;所述支撑部和所述避让部的形状呈凹入的半圆形腔;所述支撑部的半径大于或等于所述避让部的半径;所述轴承压盖夸接在所述第一架体和所述第四架体之间;所述轴承卡入所述支撑部内的技术手段,所以,防止下机架的压合轮轴变

弯,使得电机的负载减轻。

494.从图31中可以看出,当所述支撑部6-3的半径大于所述避让部6-2的半径时,支撑部6-3 的两侧形成轴承挡边部6-4。这样的结构稳定更好。

495.当所述支撑部6-3的半径等于所述避让部6-2的半径时,支撑部6-3与避让部共面。这样的结构便于加工。

496.在此强调一下,以上仅说明了下压合轮之间设置有轴承。同样地,也可以是,

497.相邻的两个所述上压合轮之间设置有轴承。

498.所述轴承配置有轴承压盖。

499.如图15和图21所示,

500.所述第一架体1-1、所述第二架体1-2、所述第三架体1-3、所述第四架体1-4围合成一个矩形区域。

501.所述矩形区域的底面(即图21所示的那一面)配置有盖板(图中未画)。

502.所述第一架体1-1的内侧靠近所述第三架体1-3的那一端设置有第二掀盖口1-22。

503.所述第二架体1-2的内侧与所述第四架体1-4相交处设置有第三掀盖口1-23。

504.此结构有利于打开盖板。

505.如图11至图37所示,

506.本实施方式还提供了一种爬焊机,包括下机架1,所述下机架1是前面所述的下机架。

507.本实施方式由于采用了所述下机架是前面所述的下机架的技术手段,所以,该爬焊机的下机架的中部在长时间的使用过程中不容易出现裂纹,更不容易断裂,同时,有利于节约爬焊机的生产制造成本。

508.作为本实施方式各种改进详述如下。

509.如图27所示,

510.所述爬焊机包括上机架2。

511.所述上机架2与所述下机架1固定连接。

512.所述上机架2位于安装部的后侧切除一个斜角形成避让切口2-1。

513.本实施方式由于采用了所述爬焊机包括上机架;所述上机架与所述下机架固定连接;所述上机架位于安装部的后侧切除一个斜角形成避让切口的技术手段,所以,可避让位于上机架向后移动的齿轮箱链罩(齿轮箱链罩是现有技术)的下端,齿轮箱链罩之所以要向后移动,是因为增加了连接钩的长度进而增加了连接块和加热板的向后行程,为使连接块能够向后移动,齿轮箱链罩的链罩就要向后移动,上机架只需要做很小的改动就可以与下机架相匹配,大大节约了设计制造成本。

514.如图27所示,

515.所述上机架2位于安装部的腔内设置有上机架加强筋2-3。

516.所述上机架加强筋2-3壮于现有技术的上机架加强筋。

517.所述上机架2位于安装部侧方的腔内设置有上机架加强板2-2。

518.所述上机架加强板2-2壮于现有技术的上机架加强板。

519.本实施方式由于采用了所述上机架位于安装部的腔内设置有上机架加强筋;所述上机架加强筋壮于现有技术的上机架加强筋;所述上机架位于安装部侧方的腔内设置有上

机架加强板;所述上机架加强板壮于现有技术的上机架加强板的技术手段,所以,可增加上机架的强度,可防止上机架出现裂纹或断裂。

520.如图27、图27a、图27b所示,

521.爬焊机的上机架2配置有上机架盖板10,上机架盖板10的一个角处有盖条10-1。

522.从图27a中可以看出,盖条10-1的形状呈具有直角缺口的长条形。

523.当然,也可以是,如图27b所示,盖条10-1的形状呈短条形。

524.还可以是,上机架盖板10没有盖条10-1。

525.如图32至图33所示,

526.所述爬焊机包括滑块部件7。

527.所述滑块部件7包括滑块7-1和连接块7-2。

528.所述滑块7-1用铜材制成。

529.所述铜材是黄铜。

530.所述滑块7-1的接触面设置有榫头7-3和/或卯口。相应地,

531.所述连接块7-2的接触面设置有卯口7-4和/或榫头。

532.本实施方式由于采用了所述爬焊机包括滑块部件;所述滑块部件包括滑块和连接块;所述滑块的接触面设置有榫头和/或卯口;相应地,所述连接块的接触面设置有卯口和/或榫头的技术手段,所以,可有效地固定滑块和连接块,防止固定滑块和连接块产生相对运动,防止固定螺丝松动和脱落。

533.所述榫头7-3的形状呈“人”字形。

534.所述“人”字形的头部位于两个螺纹固定孔之间。

535.所述卯口7-4的形状呈“人”字形。

536.所述“人”字形的头部位于两个固定孔之间。

537.所述爬焊机分为十公分爬焊机、十五公分爬焊机、二十公分爬焊机。

538.所述十公分爬焊机的下机架最大宽度为135mm。

539.所述十五公分爬焊机的下机架最大宽度为192mm。

540.所述十公分爬焊机的下机架最大宽度为247mm。

541.本实施方式由于采用了所述榫头的形状呈“人”字形;所述“人”字形的头部位于两个螺纹固定孔之间;所述卯口的形状呈“人”字形;所述“人”字形的头部位于两个固定孔之间的技术手段,所以,可大大增加榫头的强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1