一种螺母防脱垫圈加工用定位工装的制作方法

1.本实用新型涉及螺母生产技术领域,具体是一种螺母防脱垫圈加工用定位工装。

背景技术:

2.螺母就是螺帽,与螺栓或螺杆拧在一起用来起紧固作用的零件,所有生产制造机械必须用的一种元件根据材质的不同,分为碳钢、不锈钢、有色金属(如铜)等几大类型。

3.现有技术中,通过设置碎屑箱,可以收集钻孔过程中碎屑,避免后期清理工作的进行,节约了加工时间,设置卡架和压板,实现对不同类型垫圈的夹紧,方便钻孔,防止钻孔过程中,垫圈滑动导致产品损坏,设置第一螺纹轴和电机,利用电机带动第一螺纹轴转动,从而使移动座带动钻孔机移动,方便加工同心不同离心距的孔,但是现有技术不能够实现带动垫圈旋转,对垫圈连接接触位置进行加工,所以现有技术有较大的改进空间。

技术实现要素:

4.本实用新型提供一种螺母防脱垫圈加工用定位工装,解决了上述背景技术中所提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种螺母防脱垫圈加工用定位工装,包括安装座以及固定于安装座底部的支撑腿;

7.所述安装座上固定连接间距调节机构;

8.间距调节机构上固定连接安装组件,所述安装组件包括安装架、夹持机构、滚珠和滚轮机构,夹持机构和滚轮机构固定于安装架上,滚珠内嵌于安装架内侧底部;

9.安装座中部固定连接旋转机构。

10.作为本实用新型的一种优选技术方案,所述间距调节机构包括固定于安装座上的两块间距调节固定板,间距调节固定板外侧固定连接第一电机支架,第一电机支架固定连接第一电机,第一电机输出轴固定连接螺纹杆,螺纹杆和间距调节固定板转动连接,间距调节固定板之间固定连接限位杆,螺纹杆螺纹连接两块间距调节块,间距调节块和限位杆滑动连接,安装架固定于间距调节块上。

11.作为本实用新型的一种优选技术方案,所述夹持机构包括固定于安装架上的电动推杆,电动推杆远离安装架的一端固定连接夹持板。

12.作为本实用新型的一种优选技术方案,所述滚轮机构包括固定于安装架上的滚轮座,滚轮座转动连接滚轮。

13.作为本实用新型的一种优选技术方案,所述旋转机构包括固定于安装座上的第二电机,第二电机输出轴固定连接第一齿轮,第一齿轮啮合第二齿轮,第二齿轮固定连接旋转块,旋转块转动连接旋转底座,旋转底座和安装座转动连接。

14.本实用新型具有以下有益之处:本实用新型通过设置间距调节机构3能够实现适应不同直径的防脱垫圈安装,通过设置夹持机构5能够实现对防脱垫圈进行夹持固定,避免

加工过程中防脱垫圈位置发生移动,通过设置旋转机构8能够实现驱动防脱垫圈旋转,结合滚珠6和滚轮机构7能够减小摩擦,避免夹持接触部分无法加工,提高螺母防脱垫圈加工定位的效率,同时丰富了整体装置的功能。

附图说明

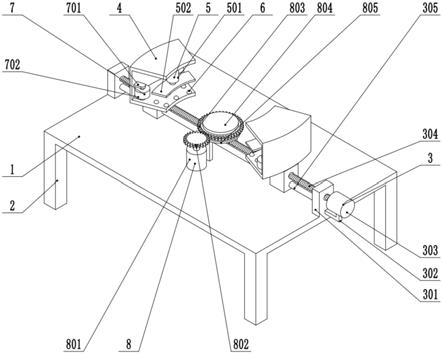

15.图1为一种螺母防脱垫圈加工用定位工装的结构示意图。

16.图2为螺母防脱垫圈加工用定位工装第二视角的结构示意图。

17.图3为螺母防脱垫圈加工用定位工装的正视图。

18.图中:1、安装座;2、支撑腿;3、间距调节机构;301、间距调节固定板;302、第一电机支架;303、第一电机;304、螺纹杆;305、限位杆;306、间距调节块;4、安装架;5、夹持机构;501、电动推杆;502、夹持板;6、滚珠;7、滚轮机构;701、滚轮座;702、滚轮;8、旋转机构;801、第二电机;802、第一齿轮;803、第二齿轮;804、旋转块;805、旋转底座。

具体实施方式

19.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

20.需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.实施例1

22.请参阅图1-3,一种螺母防脱垫圈加工用定位工装,包括安装座1以及固定于安装座1底部的支撑腿2;

23.所述安装座1上固定连接间距调节机构3;

24.间距调节机构3上固定连接安装组件,所述安装组件包括安装架4、夹持机构5、滚珠6和滚轮机构7,夹持机构5和滚轮机构7固定于安装架4上,滚珠6内嵌于安装架4内侧底部;

25.安装座1中部固定连接旋转机构8。

26.所述间距调节机构3包括固定于安装座1上的两块间距调节固定板301,间距调节固定板301外侧固定连接第一电机支架302,第一电机支架302固定连接第一电机303,第一电机303输出轴固定连接螺纹杆304,螺纹杆304和间距调节固定板301转动连接,间距调节固定板301之间固定连接限位杆305,螺纹杆304螺纹连接两块间距调节块306,间距调节块306和限位杆305滑动连接,安装架4固定于间距调节块306上。

27.具体的,开启第一电机303,第一电机303输出轴转动会带动螺纹杆304转动,进而实现间距调节块306沿限位杆305向内靠拢,此时带动滚轮机构7向内靠拢,完成对防脱垫圈侧边的夹持。

28.所述夹持机构5包括固定于安装架4上的电动推杆501,电动推杆501远离安装架4的一端固定连接夹持板502。

29.具体的,开启电动推杆501,此时电动推杆501打动夹持板502向防脱垫圈方向移

动,从而实现对防脱垫圈的夹持固定。

30.所述滚轮机构7包括固定于安装架4上的滚轮座701,滚轮座701转动连接滚轮702。

31.实施例2

32.请参阅图1-3,本实施例的其它内容与实施例1相同,不同之处在于:所述旋转机构8包括固定于安装座1上的第二电机801,第二电机801输出轴固定连接第一齿轮802,第一齿轮802啮合第二齿轮803,第二齿轮803固定连接旋转块804,旋转块804转动连接旋转底座805,旋转底座805和安装座1转动连接。

33.具体的,开启第二电机801,第二电机801输出轴转动会带动第一齿轮802转动,第一齿轮802转动则会带动第二齿轮803转动,此时使得旋转块804在旋转底座805上转动,从而带动防脱垫圈旋转。

34.本实用新型在实施过程中,首先根据防脱垫圈的直径不同,此时开启间距调节机构3,从而实现控制安装架4的间距,此时使得滚轮机构7与防脱垫圈的侧边进行接触,保证防脱垫圈的卡紧,接下来如需防脱垫圈旋转,实现对不同位置进行加工定位,此时开启旋转机构8,从而实现带动防脱垫圈转动。

35.本实用新型通过设置输送机构3能够实现带动垫圈移动,从而实现大规模自动加工,通过设置间距调节机构4能够根据垫圈的直径调节输送带305之间的间距,通过设置夹持机构6能够保证打磨时垫圈保持稳定,通过设置顶部打磨机构7和底部打磨机构8能够实现对垫圈的全面打磨,提高钢结构连接用垫圈打磨的效率,同时降低了人力成本。

36.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1