扁铜线定长剪切装置的制作方法

1.本实用新型涉及一种扁铜线剪切装置,尤其是一种扁铜线定长剪切装置。

背景技术:

2.在电机的制造过程中,有部分型号的电机经常会用到一种扁铜线,根据制造电机型号的不同,尺寸从几百毫米到两三米,各种规格都有,而且数量比较大。生产时在长度剪切上的精度控制和在数量上的效率是两个比较突出的问题。因此,需要设计一种扁铜线定长剪切装置,很好地解决这两个问题。

技术实现要素:

3.本实用新型是要提供一种扁铜线定长剪切装置,用于解决生产时的扁铜线长度剪切的精度控制和剪切效率的技术问题。

4.为实现上述目的,本实用新型的技术方案是:一种扁铜线定长剪切装置,包括:

5.纵向、横向校直机构,安装在机身的进料端上面,用于校直进料的扁铜线;

6.扁铜线滚动伺服牵引机构,安装在机身中部上面,用于按设定的长度值牵引扁铜线;

7.编码器检测机构,设置在纵向、横向校直机构与扁铜线滚动伺服牵引机构之间,用于检测所牵引的扁铜线的移动长度;

8.气动剪切推料机构,安装在扁铜线滚动伺服牵引机构后方的机身上面,用于剪断扁铜线,并把切断的扁铜线推送到翻转落料机构的落料槽内;

9.翻转落料机构,安装气动剪切推料机构后方机身上面,用于带动落料槽旋转180度,使切断的扁铜线自动跌落到落料台,完成落料;

10.plc控制器,连接编码器检测机构、扁铜线滚动伺服牵引机构、气动剪切推料机构、翻转落料机构、人机界面,用于通过人机界面设定剪切长度l、需完成的件数n、检测轮直径d、各气缸的动作时间,完成检测长度的计算,实现自动化控制。

11.进一步,所述扁铜线定长剪切装置还包括扁铜线卷盘,所述扁铜线卷盘设置在扁铜线定长剪切装置的进料端前方,机身的进料端上装有过渡轮。

12.进一步,所述纵向、横向校直机构包括铜线纵向校直机构压紧力调节手柄、铜线纵向校直机构滚轮、铜线纵向校直机构座、铜线横向校直机构压紧力调节手柄、铜线横向校直机构座、铜线横向校直机构滚轮,所述铜线纵向校直机构座安装在机身的进料端上面,铜线横向校直机构座安装在铜线纵向校直机构座内侧的机身上面,铜线纵向校直机构座上面装有铜线纵向校直机构滚轮及铜线纵向校直机构压紧力调节手柄,所述铜线横向校直机构座上面装有铜线横向校直机构滚轮及铜线横向校直机构压紧力调节手柄。

13.进一步,所述编码器检测机构包括扁铜线上检测轮、扁铜线下检测轮、扁铜线检测编码器、扁铜线检测轮压紧力调节手柄,所述扁铜线上检测轮和扁铜线下检测轮上下布置,扁铜线上检测轮上端连接扁铜线检测轮压紧力调节手柄,所述扁铜线上检测轮后端连接扁

铜线检测编码器,扁铜线检测编码器连接plc控制器。

14.进一步,所述扁铜线检测编码器与扁铜线上检测轮是1:1连接,且扁铜线检测编码器的计数频率≤plc控制器的计数频率。

15.进一步,所述扁铜线滚动伺服牵引机构包括带同步齿的上滚动牵引轮、带同步齿的下滚动牵引轮、牵引伺服电机、牵引伺服电机编码器、同步牵引轮压紧力调节手柄、同步齿轮,所述带同步齿的上滚动牵引轮、带同步齿的下滚动牵引轮上下布置,并通过同步齿轮同步传动连接,带同步齿的上滚动牵引轮后端连接牵引伺服电机及牵引伺服电机编码器,上端连接同步牵引轮压紧力调节手柄,所述牵引伺服电机、牵引伺服电机编码器分别连接plc控制器。

16.进一步,所述牵引伺服电机与带同步齿的上滚动牵引轮直接连接或通过减速机构连接。

17.进一步,所述气动剪切推料机构包括气动剪刀传动机构、剪刀、气动剪刀机构气缸、导料槽、气动推料机构滑动导轨、气动剪切推料机构座、气动推料机构气缸,所述气动推料机构滑动导轨上面安装气动剪切推料机构座,气动剪切推料机构座上面沿纵向安装气动剪刀传动机构,气动剪刀传动机构前端连接剪刀,后端连接气动剪刀机构气缸,所述气动剪切推料机构座上面沿横向分别安装导料槽和气动推料机构气缸,所述气动剪刀机构气缸和气动推料机构气缸分别连接plc控制器。

18.进一步,所述翻转落料机构包括翻转落料辊、翻转落料辊传动用齿轮齿条、翻转落料辊驱动气缸、落料台,所述翻转落料辊固定在机身上,所述翻转落料辊下面设有落料台,翻转落料辊通过翻转落料辊传动用齿轮齿条连接翻转落料辊驱动气缸,翻转落料辊驱动气缸连接plc控制器。

19.进一步,所述编码器检测机构中的扁铜线上检测轮、扁铜线下检测轮和扁铜线滚动伺服牵引机构中的带同步齿的上滚动牵引轮、带同步齿的下滚动牵引轮的材料选用硬橡胶或尼龙,用于防止打滑或挤伤扁铜线。

20.本实用新型的有益效果是:

21.相对于普通的机械剪切,本实用新型采用由扁铜线卷盘、纵向、横向校直机构、编码器检测机构、扁铜线滚动伺服牵引机构、气动剪切推料机构、翻转落料机构、plc、人机界面(hmi)等部分组成的扁铜线定长剪切装置,通过使用编码器、伺服驱动、plc、hmi等器件,使加工过程实现了自动化,大大提高了加工效率和加工精度。

附图说明

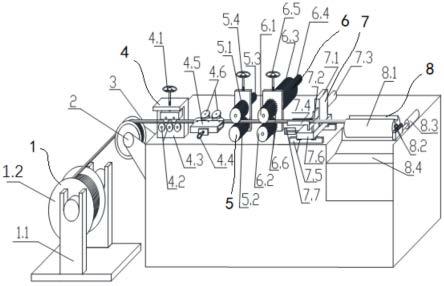

22.图1是本实用新型的扁铜线定长剪切装置结构示意图;

23.图中标注符号说明:1:扁铜线卷盘:1.1-托架,1.2-卷盘,2:过渡轮,3:扁铜线,4:纵向、横向校直机构:4.1-铜线纵向校直机构压紧力调节手柄,4.2-铜线纵向校直机构滚轮,4.3-铜线纵向校直机构座,4.4-铜线横向校直机构压紧力调节手柄,4.5-铜线横向校直机构座,4.6-铜线横向校直机构滚轮,5:编码器检测机构:5.1-扁铜线上检测轮,5.2-扁铜线下检测轮,5.3-扁铜线检测编码器,5.4-扁铜线检测轮压紧力调节手柄,6:扁铜线滚动伺服牵引机构:6.1-上滚动牵引轮(带同步齿),6.2-下滚动牵引轮(带同步齿),6.3-牵引伺服电机,6.4-牵引伺服电机编码器,6.5-同步牵引轮压紧力调节手柄,6.6-同步齿轮,7:气动

剪切推料机构:7.1-气动剪刀传动机构,7.2-剪刀,7.3-气动剪刀机构气缸,7.4-导料槽,7.5-气动推料机构滑动导轨,7.6-气动剪切推料机构座,7.7-气动推料机构气缸,8:翻转落料机构:8.1-翻转落料辊,8.2-翻转落料辊传动用齿轮齿条,8.3-翻转落料辊驱动气缸,8.4-落料台。

具体实施方式

24.下面结合附图与实施例对本实用新型作进一步说明。

25.如图1所示,本实用新型的扁铜线定长剪切装置,由扁铜线卷盘1、纵向、横向校直机构4、编码器检测机构5、扁铜线滚动伺服牵引机构6、气动剪切推料机构7、翻转落料机构8、plc、人机界面(hmi)等部分组成。

26.扁铜线卷盘1设置在扁铜线定长剪切装置的进料端前方,进料端上装有过渡轮2,从进料端至出料端间依次装有横向校直机构4、编码器检测机构5、扁铜线滚动伺服牵引机构6、气动剪切推料机构7、翻转落料机构8。编码器检测机构5、扁铜线滚动伺服牵引机构6、气动剪切推料机构7、翻转落料机构8分别连接plc,plc连接人机界面(hmi)。

27.扁铜线卷盘1:包括托架1.1、卷盘1.2。卷盘1.2通过转轴安装在托架1.1上。

28.纵向、横向校直机构4:包括铜线纵向校直机构压紧力调节手柄4.1、铜线纵向校直机构滚轮4.2、铜线纵向校直机构座4.3、铜线横向校直机构压紧力调节手柄4.4、铜线横向校直机构座4.5、铜线横向校直机构滚轮4.6。铜线纵向校直机构座4.3安装在机身的进料端上面,铜线横向校直机构座4.5安装在铜线纵向校直机构座4.3内侧的机身上面,铜线纵向校直机构座4.3上面装有铜线纵向校直机构滚轮4.2及铜线纵向校直机构压紧力调节手柄4.1,铜线横向校直机构座4.5上面装有铜线横向校直机构滚轮4.6及铜线横向校直机构压紧力调节手柄4.4。

29.编码器检测机构5:包括扁铜线上检测轮5.1、扁铜线下检测轮5.2、扁铜线检测编码器5.3、扁铜线检测轮压紧力调节手柄5.4。扁铜线上检测轮5.1和扁铜线下检测轮5.2上下布置,扁铜线上检测轮5.1上端连接扁铜线检测轮压紧力调节手柄5.4,由扁铜线检测轮压紧力调节手柄5.4调节扁铜线上检测轮5.1上下位置,从而调节压紧扁铜线检测压力,扁铜线上检测轮5.1后端连接扁铜线检测编码器5.3,扁铜线检测编码器5.3连接plc。其中,扁铜线检测编码器5.3与扁铜线上检测轮5.1是1:1连接,应在不超出plc计数器的计数频率的前提下,尽可能选择大脉冲数的编码器,这样可以提高加工精度。为防止打滑或挤伤扁铜线,检测轮的材料应选用硬橡胶或尼龙。

30.扁铜线滚动伺服牵引机构6:包括上滚动牵引轮(带同步齿)6.1、下滚动牵引轮(带同步齿)6.2、牵引伺服电机6.3、牵引伺服电机编码器6.4、同步牵引轮压紧力调节手柄6.5、同步齿轮6.6。上滚动牵引轮(带同步齿)6.1、下滚动牵引轮(带同步齿)6.2上下布置,并通过同步齿轮6.6同步传动连接,上滚动牵引轮(带同步齿)6.1后端连接牵引伺服电机6.3及牵引伺服电机编码器6.4,上端连接同步牵引轮压紧力调节手柄6.5。牵引伺服电机6.3、牵引伺服电机编码器6.4分别连接plc。其中,牵引伺服电机6.3与上滚动牵引轮(带同步齿)6.1的连接可以直连或用减速机构。两个牵引轮必须用同步齿轮联结,这样可以增大牵引力并防止打滑,但轻微的打滑并不影响加工工件精度,因为精度是用检测轮来保证的。为防止打滑或挤伤扁铜线,牵引轮的材料也应选用硬橡胶或尼龙。

31.气动剪切推料机构7:包括气动剪刀传动机构7.1、剪刀7.2、气动剪刀机构气缸7.3、导料槽7.4、气动推料机构滑动导轨7.5、气动剪切推料机构座7.6、气动推料机构气缸7.7。气动推料机构滑动导轨7.5上面安装气动剪切推料机构座7.6,气动剪切推料机构座7.6上面沿纵向安装气动剪刀传动机构7.1,气动剪刀传动机构7.1前端连接剪刀7.2,后端连接气动剪刀机构气缸7.3,气动剪切推料机构座7.6上面沿横向分别安装导料槽7.4和气动推料机构气缸7.7。气动剪刀机构气缸7.3和气动推料机构气缸7.7分别连接plc。剪刀7.2的剪切是由气动剪刀机构气缸7.3推动的,气动剪刀机构气缸7.3的动作是plc控制气阀来实现的。推料的动作也是由气阀控制气缸来完成的,在自动方式下,当剪切完成后,剪刀7.2并不松开,这时气动推料机构气缸7.7在气阀的控制下动作,推动剪切推料机构向前,把完成的工件推向翻转落料辊的落料槽内。推料完成后,剪刀7.2松开,气动推料机构气缸7.7的气阀失电,剪切推料机构返回原位。导料槽7.4的作用是防止在推料过程中扁铜线跌落或偏离剪刀刃口,出现加工故障。

32.翻转落料机构8:包括翻转落料辊8.1、翻转落料辊传动用齿轮齿条8.2、翻转落料辊驱动气缸8.3、落料台8.4。翻转落料辊8.1固定在机身上,翻转落料辊8.1下面设有落料台8.4,翻转落料辊8.1通过翻转落料辊传动用齿轮齿条8.2连接翻转落料辊驱动气缸8.3,翻转落料辊驱动气缸8.3连接plc。翻转落料辊8.1在上下相对对称位置加工有两个落料槽,相差180度。当plc控制气阀得电,驱动翻转落料辊驱动气缸8.3推动连接的翻转落料辊传动用齿轮齿条8.2,翻转落料辊传动用齿轮齿条8.2带动翻转落料辊8.1上的翻转落料辊传动用齿轮齿条8.2转动,使翻转落料辊8.1旋转180度,加工好的工件自动向下落到落料台8.4上,这时另一个相对位置上的落料槽正处于落料位置,等下一根加工好的工件进入落料槽后,气阀失电,翻转落料辊8.1旋反转180度,完成落料,这样反复运行,可减少动作时间,提高加工效率。

33.本实用新型的工作过程:

34.扁铜线定长剪切装置工作前的准备:接通气源、电源,手动牵引扁铜线通过导轮、校直机构、长度检测机构到达伺服牵引机构。调节校直机构的手柄,使通过的扁铜线平直;调节长度检测机构的手柄,使连接编码器的两个直径相等的摩擦轮与扁铜线的压力适当,不打滑;调节伺服牵引机构的手柄,使两个由同步齿联接的摩擦轮与扁铜线摩擦力适当,不打滑;手动运行伺服电机,输送扁铜线越过剪切机构的剪刀口,剪掉超出的部分。这时剪刀应在松开位置,推送机构在原位(推送气缸不得电)。在hmi上设定剪切长度l、需完成的件数n、检测轮直径d、各气缸的动作时间等参数。工作过程分如下:

35.伺服牵引机构牵引扁铜线移动、检测轮同时检测运行长度达到设定值l时,伺服电机停止运行

→

剪切气缸动作,带动剪刀剪断扁铜线

→

推送气缸动作,带动推送机构把切断的扁铜线推送到翻转落料机构的落料槽内,剪刀松开。推送机构返回原位,同时翻转落料气缸动作,带动落料槽旋转180度,工件自动跌落到落料台,完成落料。这是装置工作的一个加工周期。在手动工作方式时,启动一次,完成一个工件。主要在检查和调整加工工件长度是否合格时使用。调整完成后可进入自动工作方式,伺服电机再次启动,进行下次送料动作,循环往复,直到完成hmi上设定的件数n后自动停止。

36.检测长度的计算原理:

37.检测长度的计算是在plc内完成的。编码器和检测轮是1:1连接。假设检测编码器

旋转一圈的脉冲数是n,检测轮的直径是d mm,工件长度为l mm,换算成脉冲数为nl/πd。检测编码器产生的脉冲,通过plc的计数器功能输入到plc,经过比较,如果与nl/πd值相等,说明工件长度到达,plc发出指令使伺服电机立刻停止,并使剪切机构完成剪切。工件的精度在1个脉冲,即πd/n之内,完全由编码器每转的脉冲数和检测轮直径的大小决定,根据精度来选择编码器和检测轮,完全可以达到工艺要求。加工工件的尺寸误差还可以通过设定检测轮的直径进行微调,直到满意为止。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1