一种积放链轨道整形夹具的制作方法

1.本实用新型属于夹具技术领域,尤其涉及一种积放链轨道整形夹具。

背景技术:

2.积放链输送线的轨道经常由于故障造成变形。例如悬挂小车在轨道内运行由于小车部件的损坏造成卡链变形;还有积放链推头倾斜造成卡链变形,特别是在道岔未完全打开等状态下运行造成卡链时,会把轨道向两侧挤压造成变形,从而导致悬挂小车行走轮在弧形轨道内行走位置偏离,造成停产事故。

3.现有技术中,通常采用人工的方式对轨道的变形处进行整形,但是人工用扳手用力太重,又不安全。轨道材料强度高、韧性足、回弹量大,多次操作耗时又吃力。采用c型夹子整形轨道时,因轨道平面不直,顶时容易偏离脱落。

技术实现要素:

4.为解决上述问题,本实用新型的目的是提供一种积放链轨道整形夹具,该夹具可有效对积放链轨道进行整形,且操作方便。

5.为实现上述目的,本实用新型的技术方案为:

6.一种积放链轨道整形夹具,用于对积放链两侧轨道的变形进行整形,包括底板、动压板、静压板、两根固定杆和千斤顶;

7.两根所述固定杆依次穿设于所述底板、所述动压板和所述静压板,所述底板和所述静压板分别通过第一固定部和第二固定部固定于所述固定杆,所述动压板和所述固定杆滑动连接;

8.所述底板上设有第三固定部,所述千斤顶通过所述第三固定部沿所述固定杆轴向设于所述底板上,所述千斤顶位于所述底板和所述动压板之间且其顶杆对准所述动压板;

9.所述动压板和所述静压板分别设于两侧所述轨道的外侧端,且分别对准两侧的所述轨道,所述千斤顶的顶杆推动所述动压板,所述动压板挤压所述轨道以对其整形。

10.根据本实用新型一实施例,所述千斤顶的轴线位于两根所述固定杆中间。

11.根据本实用新型一实施例,所述动压板朝向所述轨道的一端为“v”字形凸出。

12.根据本实用新型一实施例,两根所述固定杆的两端均设有螺纹,所述第一固定部和所述第二固定部均为螺母;

13.两根所述固定杆在所述底板远离所述动压板的一侧均设有一个所述螺母;两根所述固定杆在所述静压板远离所述动压板的一侧均设有一个所述螺母。

14.根据本实用新型一实施例,所述第三固定部为两根定位杆,所述千斤顶设于两根所述定位杆上。

15.根据本实用新型一实施例,所述定位杆螺纹连接于所述底板,所述底板上设有至少两组所述螺纹孔,以调整两根所述定位杆在所述底板上的安装位置。

16.根据本实用新型一实施例,所述底板、所述动压板和所述静压板上均设有至少三

个供所述固定杆穿过的通孔,以调整两根所述固定杆之间的间距。

17.本实用新型由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

18.1、本实用新型实施例中通过千斤顶推动动压板,动压板挤压轨道以对其进行整形,使得操作方便、省力、维修速度快。

19.2、本实用新型实施例中千斤顶的轴线位于两根固定杆中间,使得动压板被推动时不会在两根固定杆上卡住。

20.3、本实用新型实施例中动压板朝向轨道的一端为“v”字形凸出,使得对轨道的挤压力更大,整形效果更好。

21.4、本实用新型实施例中两根固定杆在底板远离动压板的一侧均设有一个螺母,两根固定杆在静压板远离动压板的一侧均设有一个螺母,使得底板和静压板只在远离动压板的轴向方向被固定,以方便安装在轨道上时进行适应性调整。

22.5、本实用新型实施例中底板、动压板和静压板上均设有至少三个供固定杆穿过的通孔,以实现方便的调整两根固定杆之间的间距,以适应不同的轨道高度。

附图说明

23.下面结合附图对本实用新型的具体实施方式作进一步详细说明,其中:

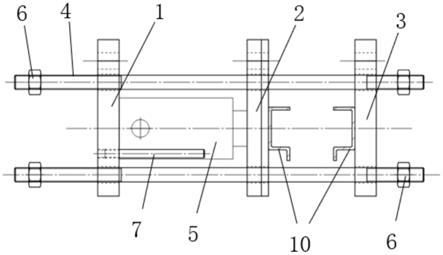

24.图1为本实用新型的一种积放链轨道整形夹具俯视图;

25.图2为本实用新型的一种积放链轨道整形夹具正视图;

26.图3为本实用新型的一种积放链轨道整形夹具底板正视图。

27.附图标记说明:

28.1:底板;2:动压板;3:静压板;4:固定杆;5:千斤顶;6:螺母;7:定位杆;8:螺纹孔;9:通孔;10:轨道。

具体实施方式

29.以下结合附图和具体实施例对本实用新型作进一步详细说明。根据下面说明和权利要求书,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比率,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

30.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

31.参看图1至3,本实用新型的核心是提供一种积放链轨道整形夹具,包括包括底板1、动压板2、静压板3、两根固定杆4和千斤顶5。

32.两根固定杆4依次穿设于底板1、动压板2和静压板3,底板1和静压板3分别通过第一固定部和第二固定部固定于固定杆4,动压板2和固定杆4滑动连接。

33.具体的,两根固定杆4的两端均设有螺纹,第一固定部和第二固定部均为螺母6。两根固定杆4在底板1远离动压板2的一侧均设有一个螺母6,两根固定杆4在静压板3远离动压板2的一侧均设有一个螺母6,也就是说,底板1和静压板3只在各自远离动压板2的轴向方向被螺母6固定,以方便安装在轨道10上时进行适应性调整。

34.底板1上设有第三固定部,千斤顶5通过第三固定部沿固定杆4轴向设于底板1上,千斤顶5位于底板1和动压板2之间且其顶杆对准动压板2。进一步的,千斤顶5的轴线位于两根固定杆4中间,使得动压板2被推动时不会在两根固定杆4上卡住。本实施例中,千斤顶5为分体式液压千斤顶,千斤顶5插上高压软管,引到地面上的油箱,通过控制阀控制千斤顶5的工作。

35.具体的,第三固定部为两根定位杆7,定位杆7螺纹连接于底板1,千斤顶5设于两根定位杆7上,也就是说千斤顶5的外壁与两根定位杆7接触被其托起。通过两根定位杆7的位置设置,使得千斤顶5设于其上时其轴线正好处于两根固定杆4中间。

36.使用时,动压板2和静压板3分别设于两侧轨道10的外侧端,且分别对准两侧的轨道10,也就是说两个轨道10位于动压板2和静压板3之间。千斤顶5的顶杆推动动压板2,动压板2挤压轨道10以对其整形。

37.本实施例中,底板1、动压板2和静压板3均为长方形的钢板,且动压板2朝向轨道10的一端为“v”字形凸出,使得对轨道10的挤压力更大,整形效果更好。且动压板2朝向千斤顶5顶杆的一端为平面,防止其受力倾斜。

38.进一步的,底板1、动压板2和静压板3上均设有至少三个供固定杆4穿过的通孔9,至少三个通孔9沿两个固定杆4相向的方向设置,通过固定杆4穿设在不同的通孔9中,以调整两根固定杆4之间的间距。对应的,底板1上设有至少两组螺纹孔8,每组螺纹孔包括两个螺纹孔8,以调整两根定位杆7在底板1上的安装位置,以实现两根固定杆4在不同安装位置时两根定位杆7可对应调整位置,使得千斤顶5的轴线始终位于两根固定杆4中间。

39.下面对本实用新型工作过程作进一步说明:

40.首先,将静压板3套在两个固定杆4上,并在两个固定杆4的一端拧上两个螺母6,以使静压板3在远离固定杆4轴线的方向被固定。

41.然后将静压板3移动至积放链一侧的轨道10并与其对准,同时将两个固定杆4分别穿过轨道10的上下两侧,接着将动压板2套入两个固定杆4,并使其对准积放链另一侧的轨道10。

42.再把底板1套入两个固定杆4,并在两个固定杆4的另一端拧上两个螺母6,以使底板1在远离动压板2的方向被固定。在底板1上安装2根定位杆7,放上千斤顶5,并使千斤顶5的顶杆对准动压板2。再调整4颗螺母6,使得静压板3和动压板2可分别紧贴两侧的轨道10。

43.最后,启动千斤顶5,使其顶杆伸出推动动压板2,动压板2联合静压板3对变形轨道10施加压力,以对其进行整形。且千斤顶5分多次施压,一次施压后轨道10尺寸未到位,再继续施压,直到轨道10开口尺寸准确为止。

44.本实用新型采用分体式液压千斤顶,可减轻夹具重量,登高作业操作方便,且分体式液压千斤顶体积小,在狭窄空间使用具有轻便灵活、顶力大等功能。动压板2与轨道10的受力面呈“v”字形,可对弧形轨道线状压紧,容易矫直弧形轨道。且既可对轨道10施压,也可对有肋板的轨道施压,只需把固定杆4串入最外侧孔位施压即可。

45.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式。即使对本实用新型作出各种变化,倘若这些变化属于本实用新型权利要求及其等同技术的范围之内,则仍落入在本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1