一种板旋式一体化铝合金无内胎车轮及成形工艺的制作方法

1.本发明涉及车轮胎技术领域,具体涉及一种板旋式一体化铝合金无内胎车轮及成形工艺。

背景技术:

2.传统铝合金车轮经过多年的发展已形成较为成熟的工艺路线,随着国家对环境保护力度的增加,铝合金车轮的工艺路线也随之发展改进,从最早的整体铸造与加工的工艺路线,发展到现在的铝锭压铸与旋压的工艺路线。

3.其中,整体铸造与加工的工艺路线具体为:采用铝合金材料通过冶炼与整体铸造,形成壁厚较大的车轮坯料,后续经过机加工得到形状、尺寸符合要求的铝合金车轮的内外形状,加工余量与材料浪费极大,使用性能一般。

4.而铝锭压铸与旋压的工艺路线具体为:采用一定直径的铝棒,切成成段一定高度的坯料,将该坯料进行高温加热至一定状态,之后通过万吨液压机与相应的模具进行压铸,初步形成壁厚较大的铝合金车轮的型坯,再之后通过旋压减薄型坯的壁厚与成型轮廓,后续经过机加工后得到形状、尺寸符合要求的铝合金车轮。

5.以上两种工艺路线均会对环境造成一定污染,生产条件较为恶劣,自动化生产的成本较高。

技术实现要素:

6.本发明针对现有技术存在的缺失,其目的在于提出一种板旋式一体化铝合金无内胎车轮及成形工艺,采用具有一定直径与厚度的圆形特制铝合金平板作为原材料,该种铝合金平板经过材料调配与特殊处理,具备较高的抗拉强度与屈服强度,可达到车轮钢材同样的性能与使用效果,使得车轮整体重量大大降低,实现高强度与轻量化的双重指标。

7.为实现上述目的,本发明采用如下技术方案:

8.一种板旋式一体化铝合金无内胎车轮及成形工艺,其特征在于,包括以下步骤:

9.(1)落料:将来料铝合金进行落料成形得到圆饼料;

10.(2)一旋:对圆饼料进行第一次旋压,使其外圆变形变成筒状且壁厚减薄,即得到一端具有开口部位的圆筒状轮辐工件,开口部位为喇叭状开口;

11.(3)二旋:对一旋后的轮辐工件的另一端进行旋压,即得到挡圈和胎圈座的形状定形;

12.(4)三旋:对二旋后的轮辐工件的筒体中间部位进行缩径,并旋压具有开口部位一端的轮辐工件,即得到开口部位的挡圈和胎圈座的形状定性;

13.(5)精整:对三旋后的轮辐工件进行外形精加工,以及中孔、螺栓孔、风孔的后续加工。

14.通过以上描述可知,本发明与现有技术相比较,本发明具有的优点在于:

15.1、本发明采用铝板经过三道旋压式的工艺路线,使得车轮各部位的轮廓、尺寸和

图纸要求大程度贴近,使得后续一系列机加工的加工余量大大减少;

16.2、本发明的生产过程中无焊接、无铆接、无压铸、无锻造和无加热等各种传统工艺环节,车间无粉尘、火花、飞溅、恶臭、排放,环境良好,消除了加热与压铸带来的环境污染,可实现绿色生产;

17.3、本发明的成形工艺简单,利用三道旋压工艺替代了原来的铝棒或铝锭加热、压铸、锻造、旋压等多道工序,便于实现自动化生产,大大简化了铝合金车轮制造的工艺流程及生产管理。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

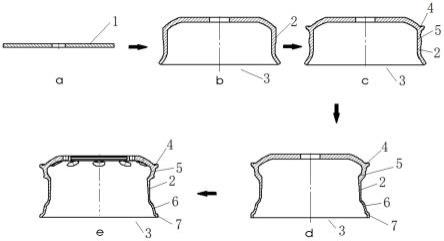

19.图1,本发明的轮廓成形工艺的示意图;

20.图2,本发明的三道旋压工艺的简图;

21.图3,本发明与传统型铝合金无内胎车轮的断面对比图;

22.图4,本发明的板旋式一体化无内胎铝合金车轮的示意图;

23.图5,传统工艺对应的铝合金无内胎车轮的示意图;

24.图6,整体铸造式的铝合金车轮型坯的示意图;

25.图7,铝锭压铸式的铝合金车轮型坯的示意图;

26.图中附图标记的含义:1圆饼料、2轮辐工件、3开口部位、4挡圈、5胎圈座、6开口部位的挡圈、7开口部位的胎圈座。

具体实施方式

27.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.如图1所示,一种板旋式一体化铝合金无内胎车轮及成形工艺,其特征在于,包括以下步骤:

29.(1)落料:将来料铝合金进行落料成形得到圆饼料1;

30.(2)一旋:对圆饼料1进行第一次旋压,使其外圆变形变成筒状且壁厚减薄,即得到一端具有开口部位3的圆筒状轮辐工件2,开口部位3为喇叭状开口;

31.(3)二旋:对一旋后的轮辐工件2的另一端进行旋压,即得到挡圈4和胎圈座5的形状定形;

32.(4)三旋:对二旋后的轮辐工件2的筒体中间部位进行缩径,并旋压具有开口部位3一端的轮辐工件2,即得到开口部位的挡圈6和开口部位的胎圈座7的形状定性;

33.(5)精整:对三旋后的轮辐工件2进行外形精加工,以及中孔、螺栓孔、风孔的后续加工。

34.如图2所示,采用铝合金圆饼料1为原材料,该种铝合金平板经过材料调配与特殊处理,具备较高的抗拉强度与屈服强度,可达到车轮钢材同样的性能与使用效果,使得车轮整体重量大大降低,实现了高强度与轻量化的双重指标,经过最多三道旋压工序,分别成型轮辐、轮辐一边的挡圈4和胎圈座5、开口部位的挡圈6和胎圈座7,并形成满足使用需求的铝合金车轮轮廓,经过旋压得到的车轮,其各部位的轮廓、尺寸和图纸要求大程度贴近,使得后续一系列机加工的加工余量大大减少。最后再经过后续机加工,得到各部位尺寸与外观符合产品要求的铝合金车轮。

35.本发明与传统型铝合金无内胎车轮的差别主要在于:

36.基于传统工艺对应的铝合金无内胎车轮,如图5所示为传统工艺对应的铝合金无内胎车轮,图6所示为整体铸造式的铝合金车轮型坯、图7所示为铝锭压铸式的铝合金车轮型坯,在保证车轮与轮胎、制动鼓等相关的安装尺寸不变的前提下,对产品的局部结构进行优化,结合旋压机理,为便于实现板旋式成型,即对板旋式一体化铝合金无内胎车轮的局部结构进行了一定程度的改动,如图4所示为板旋式一体化铝合金无内胎车轮,其主要体现为轮辐与轮辋部位的衔接部分上升、轮辐与轮辋衔接部位的壁厚一定程度减薄、轮辐一边的轮胎挡圈的悬出长度缩短,两者的具体对比可见图3所示,结合模拟分析与旋压机理,多道旋压提升了材料的强度,最终得出改进后的车轮在使用性能上可以满足需求,除上述局部结构的改动之外,板旋式一体化铝合金无内胎车轮的其余加工尺寸包括中孔、螺栓孔、风孔与传统型铝合金无内胎车轮相同。

37.本发明的板旋式一体化铝合金无内胎车轮整体表面质量好、精度较高,且晶粒组织细密、使用性能较高,该板旋式一体化铝合金无内胎车轮是由车轮本体组成,车轮本体是一种无任何焊接痕迹的、使用一种材料一体成型的一体化结构,即车轮本体包括无焊接的轮辋筒体,所述轮辋筒体的两端均旋压有挡圈和胎圈座,且其一端为喇叭开口状设置。

38.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1