基于喷粉式视觉传感的表面强反光工件焊缝位姿提取方法

1.本发明涉及焊缝跟踪领域,是一种用于焊缝跟踪的基于喷粉式视觉传感的表面强反光工件焊缝位姿提取方法。

技术背景

2.具有强反光的焊接工件(钛合金、铝合金和不锈钢工件等)大量应用于航空航天、海工装备、核电建设等领域,目前主要通过焊接工人手工焊接完成,严重限制了焊接效率和质量,实现其自动焊接是提高焊接效率和质量的有效途径。焊缝实时跟踪技术是实现自动焊接的关键技术,然而,目前尚没有针对强反光工件的成熟跟踪方法。基于旋转电弧、摆动电弧、磁控电弧的焊缝跟踪方法只针对具有明显坡口的工件且跟踪精度较低,应用范围较小。近年来,基于结构光视觉的焊缝跟踪方法因其精度高、非接触等优点得到了广泛的研究,但是,主要针对具有良好漫反射特性的低碳钢,不能实现工件表面具有强反光特性的焊缝实时跟踪。针对这些难题本发明提出了一种用于焊缝实时跟踪的基于喷粉式视觉传感的表面强反光工件焊缝位姿提取方法。

技术实现要素:

3.为了解决现有技术存在的不足,更好的推动焊接设备的自动化的进程,针对目前具有强反光表面的工件难以实现焊缝实时跟踪的难题,本发明提出了一种用于焊缝跟踪的基于喷粉式视觉传感的表面强反光工件焊缝位姿提取方法。

4.本发明采用如下技术方案:

5.一种基于喷粉式视觉传感的表明强反光工件焊缝位姿提取方法,用于表面强反光工件的焊缝跟踪,其特征在于:所述的基于喷粉式视觉传感器的表面强反光工件焊缝跟踪方法通过自适应喷粉方法改善工件的表面反光特性;所述的喷粉式视觉传感器由自适应喷粉机构、工业相机和工业线激光组成。所述的自适应喷粉方法可以实现粉末厚度的适应控制、粉末宽度的自适应控制以及对焊速的自适应。所述的粉末厚度的自适应控制是利用喷粉式视觉传感器获取工件表面反光度,通过喷粉式视觉传感器喷粉量控制方法控制喷粉的厚度。所述的粉末宽度自适应控制是根据焊缝坡口的宽度、喷粉口的高度和喷粉角度通过控制喷粉口的宽度来实现。

6.利用基于自适应除粉滤波的点云数据处理方法实现焊缝位置和姿态信息的提取。所述的基于自适应除粉滤波的点云数据处理方法包括:基于喷粉式视觉传感器的点云数据在线获取、自适应除粉点云滤波、工件表面三维重建和点云分割。所述的基于喷粉式视觉传感器的点云数据在线获取,在焊接过程中,利用喷粉式视觉传感器自适应喷粉的同时扫描喷粉后的工件表面并获取喷粉后工件表面点云数据。所述的自适应除粉点云滤波是根据自适应喷粉的厚度优化点云数据的滤波方法,还原焊缝的原始形貌。

7.利用基于喷粉式视觉传感的起焊点位姿检测方法获取表面强反光工件焊缝起焊点位姿。所述的基于喷粉式视觉传感的起焊点位姿检测方法是通过对比前后两帧图像的反

光度来判断是否扫描到工件。当扫描到工件时,记录该激光条纹y 方向的位置,即为工件起焊点的y轴坐标。通过自适应喷粉改善工件表面的反光情况,利用基于自适应除粉滤波的点云数据处理方法获取焊缝起焊点位姿。

8.所述的工件表面反光度是通过基于喷粉式视觉传感的工件表面反光度检测方法获取。所述的基于喷粉式视觉传感的工件表面反光度检测方法是通过每一帧点云数据的线性度计算。所述的每一帧点云数据的线性度是通过基于焊缝坡口形状的随机采样一致性算法(ransac)计算。

9.基于ransac的点云三维直线提取具体步骤如下所示:

10.(1)利用随机采样的方法在原始点云数据中随机选取2个点,通过2个点确定一条直线,利用三维直线模型得出所选出的2个点构成的直线方程。

11.(2)利用式(1)确定原始点云数据集中的每一个数据点到该直线的间距。

12.(3)预设阈值d

thd

,若第i点到直线的的间距di≤d

thd

,则该点被设置为直线内点,否则,该点被设置为直线外点,统计直线内点的总数目n。

13.(4)将(1)-(3)运行k次,选取直线内点数量n最大的直线模型参数作为最优的模型参数。

[0014][0015][0016]

基于喷粉式视觉传感器获取的每一帧数据作为输入数据,其中是待提取的 3d直线的方向向量,data(i)为第i个点云数据,di是从点云的任意点到拟合直线的距离,d

thd

是控制点云中离群点的阈值。在点云拟合过程中,初始点数设置为 2,两个点分别为data(1)和data(2),可用于确定初始方向向量和data(2),可用于确定初始方向向量并将阈值d

thd

设置为0.01,以控制拟合直线的离群点。

[0017]

基于焊缝坡口形状的随机采样一致性算法如下:

[0018]

(1)利用ransac算法完成点云的提取,得到点集d1。同时,减去所有属于d1的点。剩余的点是outliers。

[0019]

(2)ransac算法继续完成outliers中点的直线拟合,得到点集d2。

[0020]

如果焊缝为v型坡口,重复步骤(1)、(2)得到数据集d3。每一帧点云数据的线性度l通过式(3)计算。

[0021][0022]

其中da为每一帧点云数据的点数。

[0023]

发明的有益效果:

[0024]

本发明涉及一种基于喷粉式视觉传感的表面强反光工件焊缝位姿提取方法,通过自适应喷粉方法改善工件的表面反光特性和焊接性。利用基于喷粉式视觉传感器的起焊点位姿检测方法获取表面强反光工件焊缝的起焊点位姿。在焊接过程中,通过自适应粉厚滤波方法滤除工件表面喷粉的干扰,实现工件表面三维重建,进而实现焊缝的三维位姿信息提取。本发明解决了结构光视觉传感器不能提取强反光表面工件,不能实现焊缝位姿信息

在线提取的难题。

附图说明

[0025]

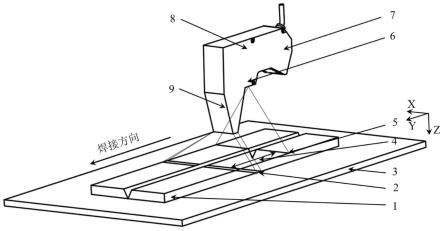

图1为基于喷粉式视觉传感的表明强反光工件焊缝位姿提取方法原理图。

[0026]

图中:1-表面强反光工件,2-喷粉区域,3-工作台,4-喷粉机构超前激光条纹距离,5-激光条纹,6-线激光器,7-工业摄像机,8-喷粉式视觉传感器,9-喷粉机构。

[0027]

图2为系统工作流程图。

[0028]

图3为喷粉式视觉传感器喷粉量控制方法流程图。图中,q0、q1、q2通过式 (4)计算。k为第k个计算周期。e(k)通过式(5)计算。ec(k)通过式(6)计算。k

p

,ki和kd为pid控制参数。

[0029][0030]

式中,k

p

为比例系数,ti为积分时间常数,td为微分时间常数。

[0031]

e(k)=l(k)-l

thd

ꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0032]

式中,l(k)为第k个计算周期的点云数据线性度,l

thd

为点云数据线性度阈值。

[0033]

ec(k)=e(k)-e(k-1)

ꢀꢀꢀꢀꢀꢀꢀ

(6)

具体实施方式

[0034]

为了更好地表达整个发明的技术方案与有益效果,下面结合附图和实施案例对本发明做进一步详细说明。本发明的实施方式不限于此。

[0035]

步骤1:自适应喷粉及工件反光度检测。

[0036]

在焊接过程中,基于喷粉式视觉传感的表面强反光工件焊缝位姿提取方法通过自适应喷粉方法改善工件的表面反光特性和焊接性。如图1所示,喷粉式视觉传感器由自适应喷粉机构(图1-9)、工业相机(图1-7)和工业线激光器(图1

‑ꢀ

6)组成。所述的自适应喷粉方法可以实现粉末厚度的适应控制、粉末宽度的自适应控制以及对焊速的自适应控制。焊接过程中,利用工件的反光度和工件反光度的变化速度通过喷粉式视觉传感器喷粉量控制方法(图3)来控制喷粉量,从而自适应喷粉厚度和焊接速度。粉末宽度与激光条纹的宽度相等,通过传感器距离工件的高度计算。

[0037]

步骤2:基于喷粉式视觉传感的起焊点位姿检测。

[0038]

开始进行起焊点寻位时喷粉式视觉传感器从工作台开始扫描,不进行喷粉。机器人在扫描方向上行走速度为25mm/s,激光位移传感器两帧数据之间采样的时间间隔为15ms。喷粉式视觉传感器在工作台上扫描时,喷粉式视觉传感器获取的点云数据线性度大于阈值(工作台表面不具有强反光特性)。当喷粉式视觉传感器获取的点云数据线性度小于阈值时,记录该激光条纹y方向的位置,即为工件起焊点的y轴坐标。焊接机器人后退距离d(喷粉机构超前激光条纹距离),自适应喷粉机构进行自适应喷粉,并记录喷粉厚度。焊接机器人前行至起焊点位置出,获取喷粉后的强反光工件表面的点云数据,利用基于自适应除粉滤波的点云数据处理方法获取焊缝起焊点位姿。

[0039]

步骤3:基于喷粉式视觉传感的强反光表面工件位姿信息在线提取。

[0040]

在焊接过程中,喷粉式视觉传感器自适应喷粉的同时记录喷粉的厚度并获取点云数据,利用基于自适应除粉滤波的点云数据处理方法获取焊缝起焊点位姿。当焊接速度改变时,喷粉式视觉传感器自适应喷粉量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1