一种热轧支撑辊堆焊修复用焊丝及其制备方法与流程

1.本发明属于焊接技术领域,特别涉及一种热轧支撑辊堆焊修复用焊丝及其制备方法。

背景技术:

2.热轧支撑辊是热轧板卷和中厚板钢材产线上的关键冶金备件,其尺寸大、重量大且性能要求高,制造周期长,生产成本高。传统制造工艺需历经电炉冶炼、炉外精炼、铸造、锻造、多次热处理和机加工等繁杂工序,需消耗大量资源,排出大量的废水、废气和废渣。热轧支撑辊服役条件恶劣,工作过程中磨损严重,易出现裂纹、剥落等表面缺陷,造成过早的报废,通常轧辊报废时其金属损耗仅为总重的15%左右。目前大部分报废支撑辊当做原料回炉冶炼,造成资源和能源的巨大浪费。

3.堆焊修复技术是一种表面技术处理工艺方法,是采用焊接方式在零件表面堆敷一层或多层具有一定性能材料的工艺过程。对废旧大型支撑辊进行堆焊修复,恢复其使用,可挖掘出巨大的剩余价值,大幅降低制造成本并提高使用寿命,且能降低大量能耗和节约大量材料。大幅度减排、节能和降耗,具有明显的资源、环保和社会效益。

4.目前国内堆焊修复的热轧支撑辊主要存在的问题是堆焊修复辊在使用过程中加工硬化明显,表面硬度不均,堆焊修复辊在使用过程中易出现裂纹、剥落掉块,造成生产事故。

技术实现要素:

5.本技术的目的在于提供一种热轧支撑辊堆焊修复用焊丝及其制备方法,解决现有的热轧支撑辊用堆焊修复焊丝焊后的堆焊金属的韧性差、硬度不均匀、出现裂纹和掉块的技术问题。

6.为了解决上述技术问题,本发明实施例提供了一种热轧支撑辊堆焊修复用焊丝,所述焊丝的化学成分以质量分数计包括:

7.c:0.18-0.35%,si:0.35-0.60%,mn:1.1-2.0%,p:<0.015%,s:<0.010%,cr:4.0-8.0%,ni:2.0-5.0%,mo:1.0-3.0%,v:0.2-1.0%,其余为fe和不可避免的杂质。

8.可选的,所述焊丝的化学成分以质量分数计包括:

9.c:0.18-0.35%,si:0.35-0.50%,mn:1.1-1.8%,p:<0.015%,s:<0.010%,cr:4.0-7.0%,ni:2.0-4.0%,mo:1.0-2.5%,v:0.2-0.8%,其余为fe和不可避免的杂质。

10.可选的,所述焊丝的熔敷金属的金相组织以体积分数计为:55-68%的中碳马氏体,32-45%的下贝氏体。

11.可选的,所述焊丝的直径为2.4-4.0mm。

12.可选的,所述焊丝的直径为3.2mm。

13.基于同一发明构思,本发明实施例还提供了一种热轧支撑辊堆焊修复用焊丝的制备方法,包括如下步骤:

14.以上述任意一项所述的热轧支撑辊堆焊修复用焊丝的化学成分作为终点成分进行转炉冶炼和lf精炼,得到目标钢水;

15.将所述目标钢水经连铸和轧制,得到盘条;

16.将所述盘条依次经剥壳、酸洗、涂硼砂、拔丝及镀铜,得到所述热轧支撑辊堆焊修复用焊丝。

17.可选的,所述转炉冶炼采用顶底复合吹炼。

18.可选的,采用22-32道次进行所述轧制,控制轧制速度为650-1000mm/s,控制轧制总变形量为65-80%。

19.可选的,所述轧制的进口温度为1020-1080℃,所述轧制的出口温度为800-850℃。

20.可选的,所述盘条的直径为5.0-6.0mm。

21.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

22.本发明实施例提供的一种热轧支撑辊堆焊修复用焊丝,所述焊丝的化学成分以质量分数计包括:c:0.18-0.35%,si:0.35-0.60%,mn:1.1-2.0%,p:<0.015%,s:<0.010%,cr:4.0-8.0%,ni:2.0-5.0%,mo:1.0-3.0%,v:0.2-1.0%,其余为fe和不可避免的杂质。该焊丝通过调整上述成分的质量分数范围,使上述成分之间互相配合、协同增效,达到调整焊丝性能的目的,有效提升其韧性和硬度均匀性,并有效防止出现裂纹和掉块。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

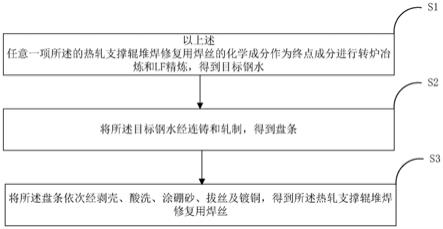

25.图1是本发明实施例提供的热轧支撑辊堆焊修复用焊丝的制备方法的流程图。

具体实施方式

26.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

27.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

28.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

29.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

30.根据本发明提供的一种典型的实施方式,提供了一种热轧支撑辊堆焊修复用焊丝,所述焊丝的化学成分以质量分数计包括:

31.c:0.18-0.35%,si:0.35-0.60%,mn:1.1-2.0%,p:<0.015%,s:<0.010%,cr:4.0-8.0%,ni:2.0-5.0%,mo:1.0-3.0%,v:0.2-1.0%,其余为fe和不可避免的杂质。

32.其中,各成分的作用具体如下:

33.c是确保堆焊金属强度的主要元素,但过高的c元素会影响焊丝的工艺性能,同时还会促进高碳马氏体的形成,影响堆焊金属的韧性,本发明提供的热轧支撑辊堆焊修复用焊丝中,控制c的质量分数为0.18-0.35%,可确保焊丝的焊接工艺性能,并显著提高堆焊金属的硬度、强韧度和耐磨性;

34.si是脱氧元素,也起到固溶强化的作用。si能增加堆焊金属的淬透性和强度,但使堆焊金属的韧性下降。焊丝中si含量偏低,脱氧不充分,影响堆焊金属的冲击韧性;si含量过高,促使堆焊金属产生晶界碳化物从而易出裂纹。焊丝中含有适量的si,既可减少堆焊金属中非金属夹杂物,又可改善堆焊金属的冲击韧性,因此,本发明提供的热轧支撑辊堆焊修复用焊丝中,控制si的质量分数为0.35-0.60%;

35.mn是堆焊金属的强化元素,又是脱氧元素,焊丝中须有足够的mn含量才能达到脱氧效果,并且可以提高其他合金元素的过渡系数,mn元素能够促进强碳化物在奥氏体中的溶解,优化碳化物和奥氏体中合金元素的含量,充分发挥v,cr和mo元素的沉淀强化和固溶强化能力,此外提高mn/c比能够减少晶界碳化物的形成,从而提高堆焊金属的韧性,但mn含量不宜过高,否则会增加堆焊金属的回火脆性,导致堆焊层裂纹。因此,本发明提供的热轧支撑辊堆焊修复用焊丝中,控制mn的质量分数为1.50-2.50%,锰含量的增加既可提高堆焊金属韧性,又可提高堆焊金属强度和耐磨性;

36.cr可以降低奥氏体的分解速度,减缓淬火时的临界冷却速度,有助于马氏体的形成和提高马氏体的稳定性,加入较多的cr提高cr/c比,易形成孤立条状形态的高硬度m7c3碳化物,相比网状分布的m3c碳化物,可提高堆焊金属的连续性,同时,cr与mo结合,可提高残余奥氏体含量,有助于获得细小的碳化物相,改善堆焊金属韧性。因此,本发明提供的热轧支撑辊堆焊修复用焊丝中,控制cr的质量分数为4.0-8.0%;

37.ni是奥氏体稳定化元素,ni可以无限固溶于γ-fe,在堆焊金属中也起固溶强化作用,能够提高堆焊金属的强度和韧性。在堆焊金属中ni不形成任何形式的碳化物,在同时含有cr元素的情况下,可以大幅提高堆焊金属的回火稳定性,提高堆焊金属硬度和耐磨性。因此,本发明提供的热轧支撑辊堆焊修复用焊丝中,控制ni的质量分数为2.0-5.0%,与质量分数4.0-8.0%的cr成分配合,更有利于提高堆焊金属硬度和耐磨性;

38.mo可以稳定奥氏体组织,提高淬透性,细化马氏体体或贝氏体的板条尺寸,使碳氮化物析出更加均匀细小,进而提高堆焊金属的强韧性能,此外mo还可以与ni形成金属间化合物,起析出强化的作用,但多量的mo会增加堆焊金属脱炭的倾向性。因此,发明提供的热轧支撑辊堆焊修复用焊丝中,控制mo的质量分数为1.0-3.0%;

39.v具有较强的细化晶粒和固溶强化能力,与c的结合力超强,形成稳定的vc,是典型的高熔点,高硬度,高弥散度碳化物,是强烈提高耐磨性的元素,可有效细化堆焊金属的晶粒尺寸,提高强度和韧性。因此,发明提供的热轧支撑辊堆焊修复用焊丝中,控制v的质量分数为0.2-1.0%;

40.s、p是有害元素,严重恶化堆焊金属的性能,主要表现在降低上平台韧性和提高韧脆转变温度,导致氢致开裂。在含量相同的情况下,s的有害作用4倍于p。因此堆焊金属中要严格控制s、p的含量,尤其是s的含量,限制它们的危害作用。因此,本发明提供的热轧支撑辊堆焊修复用焊丝中,控制s的质量分数<0.010%,控制p的质量分数<0.015%。

41.该热轧支撑辊堆焊修复用焊丝通过严格控制各成分的质量分数,不仅使每个成分均处于合理的范围内,同时使各成分之间、尤其是cr和ni之间相互配合、协同增效,从根本上有效提升了焊丝的韧性和硬度,使其具有良好的耐磨性能的同时又具备优异的冲击韧性,焊缝金属强韧性匹配良好,并且具备优良的焊接成型性能,可有效降低裂纹发生率,提高堆焊修复热轧支撑辊的使用寿命。

42.优选地,所述焊丝的化学成分以质量分数计包括:c:0.18-0.35%,si:0.35-0.50%,mn:1.1-1.8%,p:<0.015%,s:<0.010%,cr:4.0-7.0%,ni:2.0-4.0%,mo:1.0-2.5%,v:0.2-0.8%,其余为fe和不可避免的杂质。

43.作为一种可选的实施方式,所述焊丝的熔敷金属的金相组织以体积分数计为:55-68%的中碳马氏体,32-45%的下贝氏体。

44.中碳马氏体是板条状和片状马氏体的混合物,是大部分位错亚结构和少量峦晶亚结构的混合,其中板条状马氏体亚结构主要是由高密度的位错组成,可比片状马氏体的韧性好很多,即具有较高强度、硬度的同时,还具有相当高的韧性和塑性。所述焊丝的熔敷金属金相组织55-68%的中碳马氏体可有效保证熔敷金属具有较高的强度,硬度和耐磨性,有可以保证具有优良的韧性,有效降低裂纹发生率,提高堆焊修复热轧支撑辊的使用寿命。该体积分数值过大将提高熔敷金属的强度和硬度,但脆性也增加,增加裂纹发生率,降低了堆焊修复热轧支撑辊的使用安全性;体积分数过小将降低熔敷金属的强度和硬度,无法满足堆焊修复轧辊的使用要求。

45.下贝氏体是贝氏体铁素体和碳化物组成的混合组织,所述焊丝的熔敷金属金相组织中贝氏体铁素体呈片状,各片间有一定角度,碳化物沉淀在贝氏体铁素体内,它们细小、弥散,呈粒状或短条状,并与铁素体片的长轴呈55

°

~60

°

角,具有较高的强度和韧性。所述焊丝的熔敷金属金相组织中32-45%的下贝氏体可有效保证熔敷金属具有优良的强韧性,有效降低裂纹发生率,提高堆焊修复热轧支撑辊的使用安全性。该体积分数值过大将降低熔敷金属的强度和硬度,无法满足堆焊修复轧辊的使用要求。体积分数过小将提高熔敷金属的强度和硬度,韧性下降,增加裂纹发生率,降低了堆焊修复热轧支撑辊的使用安全性。

46.作为一种可选的实施方式,所述焊丝的直径为2.4-4.0mm。

47.优选地,所述焊丝的直径为3.2mm。

48.根据本发明提供的另一种典型的实施方式,提供了一种上述任意一种热轧支撑辊堆焊修复用焊丝的制备方法,包括如下步骤:

49.s1、以上述任意一项所述的热轧支撑辊堆焊修复用焊丝的化学成分作为终点成分进行转炉冶炼和lf精炼,得到目标钢水;

50.s2、将所述目标钢水经连铸和轧制,得到盘条;

51.s3、将所述盘条依次经剥壳、酸洗、涂硼砂、拔丝及镀铜,得到所述热轧支撑辊堆焊修复用焊丝。

52.作为一种可选的实施方式,所述转炉冶炼采用顶底复合吹炼。

53.顶底复合吹炼一般指复吹工艺,指从转炉熔池的上方供给氧气,即顶吹氧,从转炉底部供给惰性气体或氧气,在顶、底同时进行吹炼的工艺,复吹工艺兼备顶吹和底吹两者的优势。具体地,其优势在于:

54.(1)其能够显著降低钢水中氧含量和熔渣中tfe含量,由于复吹工艺强化熔池搅拌,促进钢-渣截面反应,使反应更接近于平衡状态,所以显著地降低了钢水和熔渣中过剩的氧含量。

55.(2)其能够提高吹炼终点钢水余mn含量,从而减少了铁合金的消耗。

56.(3)其能够提高脱磷、脱硫的效率,由于反应接近平衡状态,磷和硫的分配系数较高,渣中tfe含量的降低,明显改善了脱硫条件。

57.(4)吹炼平稳,降低喷溅率,改善了吹炼的可控性,因此能够提高供养强度。

58.作为一种可选的实施方式,采用22-32道次进行所述轧制,控制轧制速度为650-1000mm/s,控制轧制总变形量为65-80%。

59.作为一种可选的实施方式,所述轧制的进口温度为1020-1080℃,所述轧制的出口温度为800-850℃。

60.通过上述轧制过程变形量和温度的控制,可以实现在较快变形量,较高温度条件下,盘条表层和心部显微组织均匀一致化,有效降低拉拔产生的残余应力和表面硬化,盘条具有良好的拉拔性能,有利于后续焊丝的拉拔加工。

61.作为一种可选的实施方式,所述盘条的直径为5.0-6.0mm。

62.上述制备方法通过顶底复合吹炼进行转炉冶炼,优化冶炼环境,显著提高脱氧性能,降低合金消耗,通过控制轧制的道次、轧制速度、轧制总变形量、进口温度和出口温度,有效提升盘条的韧性和硬度,并使其硬度均匀,而后通过后续步骤加工得到焊丝,其室温冲击韧性大于30j,堆焊金属强韧性匹配良好,并具有高强、高硬度和高韧性的突出特点。

63.下面将结合实施例、对照例及实验数据对本技术的用于镀层钢板的表面处理液、制备方法及使用方法进行详细说明。

64.实施例1

65.一种热轧支撑辊堆焊修复用焊丝,其化学成分以质量分数计见表1。

66.表1实施例1焊丝的化学成分

67.成分%csimnpscrnimov 0.190.451.540.0100.0084.64.22.80.5

68.所述焊丝的熔敷金属的金相组织以体积分数计为:56%的中碳马氏体,44%的下贝氏体。

69.所述焊丝的直径为3.2mm。

70.上述热轧支撑辊堆焊修复用焊丝的制备方法为:

71.s1、以上述化学成分作为终点成分进行转炉冶炼和lf精炼,得到目标钢水,其中,转炉冶炼采用顶底复合吹炼。

72.s2、将所述目标钢水经连铸和轧制,得到盘条。

73.s2.1、采用连铸机对目标钢水进行全保护浇铸,得到连铸坯。

74.s2.2、采用高速无扭轧机轧制连铸坯,得到盘条。

75.其中,采用31道次进行所述轧制,控制轧制速度为960mm/s,控制轧制总变形量为

89%,控制轧制的进口温度为1020℃,出口温度为810℃;控制盘条的直径为5.0-6.0mm。

76.s3.将所述盘条依次经剥壳、酸洗、涂硼砂、拔丝及镀铜,得到所述热轧支撑辊堆焊修复用焊丝。

77.实施例2

78.一种热轧支撑辊堆焊修复用焊丝,其化学成分以质量分数计见表2。

79.表2实施例2焊丝的化学成分

80.成分%csimnpscrnimov 0.220.431.820.0080.0076.33.522.30.32

81.所述焊丝的熔敷金属的金相组织以体积分数计为:59%的中碳马氏体,41%的下贝氏体。

82.所述焊丝的直径为2.4mm。

83.上述热轧支撑辊堆焊修复用焊丝的制备方法为:

84.s1、以上述化学成分作为终点成分进行转炉冶炼和lf精炼,得到目标钢水,其中,转炉冶炼采用顶底复合吹炼。

85.s2、将所述目标钢水经连铸和轧制,得到盘条。

86.s2.1、采用连铸机对目标钢水进行全保护浇铸,得到连铸坯。

87.s2.2、采用高速无扭轧机轧制连铸坯,得到盘条。

88.其中,采用26道次进行所述轧制,控制轧制速度为850mm/s,控制轧制总变形量为71%,控制轧制的进口温度为1045℃,出口温度为825℃;控制盘条的直径为5.0-6.0mm。

89.s3.将所述盘条依次经剥壳、酸洗、涂硼砂、拔丝及镀铜,得到所述热轧支撑辊堆焊修复用焊丝。

90.实施例3

91.一种热轧支撑辊堆焊修复用焊丝,其化学成分以质量分数计见表3。

92.表3实施例3焊丝的化学成分

93.成分%csimnpscrnimov 0.320.481.880.0120.0097.82.261.90.87

94.所述焊丝的熔敷金属的金相组织以体积分数计为:66%的中碳马氏体,34%的下贝氏体。

95.所述焊丝的直径为4.0mm。

96.上述热轧支撑辊堆焊修复用焊丝的制备方法为:

97.s1、以上述化学成分作为终点成分进行转炉冶炼和lf精炼,得到目标钢水,其中,转炉冶炼采用顶底复合吹炼。

98.s2、将所述目标钢水经连铸和轧制,得到盘条。

99.s2.1、采用连铸机对目标钢水进行全保护浇铸,得到连铸坯。

100.s2.2、采用高速无扭轧机轧制连铸坯,得到盘条。

101.其中,采用24道次进行所述轧制,控制轧制速度为820mm/s,控制轧制总变形量为72%,控制轧制的进口温度为1060℃,出口温度为830℃;控制盘条的直径为5.0-6.0mm。

102.s3.将所述盘条依次经剥壳、酸洗、涂硼砂、拔丝及镀铜,得到所述热轧支撑辊堆焊修复用焊丝。

103.实施例4

104.一种热轧支撑辊堆焊修复用焊丝,其化学成分以质量分数计见表4。

105.表4实施例4焊丝的化学成分

106.成分%csimnpscrnimov 0.270.391.250.0060.0075.564.322.00.56

107.所述焊丝的熔敷金属的金相组织以体积分数计为:63%的中碳马氏体,37%的下贝氏体。

108.所述焊丝的直径为3.3mm。

109.上述热轧支撑辊堆焊修复用焊丝的制备方法为:

110.s1、以上述化学成分作为终点成分进行转炉冶炼和lf精炼,得到目标钢水,其中,转炉冶炼采用顶底复合吹炼。

111.s2、将所述目标钢水经连铸和轧制,得到盘条。

112.s2.1、采用连铸机对目标钢水进行全保护浇铸,得到连铸坯。

113.s2.2、采用高速无扭轧机轧制连铸坯,得到盘条。

114.其中,采用27道次进行所述轧制,控制轧制速度为690mm/s,控制轧制总变形量为76%,控制轧制的进口温度为1060℃,出口温度为850℃;控制盘条的直径为5.0-6.0mm。

115.s3.将所述盘条依次经剥壳、酸洗、涂硼砂、拔丝及镀铜,得到所述热轧支撑辊堆焊修复用焊丝。

116.对比例1

117.表5对比例1焊丝的化学成分

118.成分%csimnpscrnimov 0.470.311.450.0060.0075.514.152.10.46

119.对比例2

120.表6对比例2焊丝的化学成分

121.成分%csimnpscrnimov 0.270.651.550.0060.0086.513.351.60.41

122.对比例3

123.表7对比例3焊丝的化学成分

124.成分%csimnpscrnimov 0.290.451.510.0070.0087.513.151.450.31

125.对比例4

126.表8对比例4焊丝的化学成分

127.成分%csimnpscrnimov 0.190.491.650.0060.0085.814.652.00.46

128.对比例5

129.表9对比例5焊丝的化学成分

130.成分%csimnpscrnimovw 0.510.391.150.0090.00812.811.652.00.261.52

131.实验例

132.分别采用实施例1-4和对比例1-5得到的热轧支撑辊堆焊修复用焊丝进行埋弧堆焊,而后采用gb/229-2007及gb228-2002标准分别检测熔敷金属的力学性能指标,检测结果见表10。

133.表10实验例检测结果

[0134][0135][0136]

由表10可得,本发明实施例1-4提供的热轧支撑辊堆焊修复用焊丝相较对比例1-5的热轧支撑辊堆焊修复用焊丝而言,具有较高的强度和硬度的同时又具有优异的冲击韧性,堆焊金属室温冲击韧性可大于30j,堆焊金属强韧性匹配良好,修复后热轧辊硬度均匀,满足轧辊现场使用要求,防止堆焊修复辊在使用过程中出现裂纹、剥落掉块等缺陷,大大提高了堆焊修复热轧支撑辊的使用安全性和使用寿命。因此本发明提供的热轧支撑辊堆焊修复用焊丝能够有效解决现有的热轧支撑辊用堆焊修复焊丝韧性差、硬度不均匀、出现裂纹和掉块的技术问题。

[0137]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0138]

(1)本发明提供的一种热轧支撑辊堆焊修复用焊丝,为高强高硬度高韧性实心焊丝,通过合理的成分组成以及配比,使其具有较高的强度和硬度的同时又具有优异的冲击韧性,堆焊金属室温冲击韧性大于30j,堆焊金属强韧性匹配良好,具有高强、高硬度、高韧性的突出特点,并且焊接工艺性能优良。

[0139]

(2)本发明提供的一种热轧支撑辊堆焊修复用焊丝,其组分中优化ni、cr、mo、v的含量,大幅提高堆焊金属的回火稳定性,提高堆焊金属硬度和耐磨性,适量的mo与ni形成金属间化合物,达到析出强化的作用。v与c的结合力超强,形成稳定的高熔点,高硬度,高弥散度碳化物vc,有效细化堆焊金属的晶粒尺寸,提高堆焊金属的强度、韧性和耐磨性。

[0140]

(3)采用本发明提供的一种热轧支撑辊堆焊修复用焊丝进行焊接修复,其焊丝的焊接工艺性能优良,电弧稳定性良好,焊道成型美观,修复后热轧辊硬度均匀,堆焊修复辊在使用过程中未出现裂纹、剥落掉块等缺陷,大大提高了堆焊修复热轧支撑辊的使用寿命,和采用其它焊丝进行堆焊修复相比,本发明具有较好的市场竞争力。

[0141]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他

性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0142]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0143]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1