一种异形变径圆管对接及加工制作方法与流程

1.本发明涉及钢结构技术领域,尤其是涉及一种异形变径圆管对接及加工制作方法。

背景技术:

2.牛腿,是梁托的别名,其作用是在混合结构中,梁下面的一块支撑物,将梁支座的力分散传递给下面的承重物,因为一面集中力太大,容易压坏墙体。

3.随着钢结构在国内广泛的应用,建筑造型对钢结构的制造提出来更高的要求,大型钢管斜柱与方管环形梁空间对接结构形式造型美观,安装方便,工期较短,环保实用等优势,但由于结构较为复杂,制作过程平直度控制存在误差,导致上下管柱对接后,容易出现旁弯和扭曲,不同方向的牛腿对称组装在不同直径的圆管柱上,偏中对称多角度多层次环形结构具有特殊性,故装配定位点不易确定,中心线控制不当,容易导致牛腿倾斜,会直接影响到钢结构的质量,给生产造成一定难度。因而钢结构建筑行业应对现有的钢结构的施工工艺及其制作方法做出更好的改进。

4.因此,如何增加对接的准确性和精准装配,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的是提供一种异形变径圆管对接及加工制作方法,用以解决现有技术中存在的装配定位点不准确、多管对接不准、牛腿安装不稳定的问题,该方法包括:

6.主体下料后,对所述主体进行坡口制作,通过压边装置预弯所述主体两端,再将所述主体加工成若干个两种不同直径的管筒,将所述管筒放置于焊接台上对缝隙进行焊接,焊接完成后在所述管筒内部装设内隔板;

7.将一组管筒放置在工装台上,对所述工装台、所述管筒和偏心变径异形管进行校正;

8.通过所述偏心变径异形管将一组管筒对接在一起,形成构件,所述偏心变径异形管与所述管筒的对接处内置钢衬板,所述构件满足预设要求;

9.零件下料后,对所述零件进行坡口制作和钻孔制作,将所述零件组装在所述构件上,组装后进行质检,质检合格后进行成型焊接;

10.其中,所述主体包括钢板,所述零件包括h型牛腿和箱型牛腿,所述一组管筒至少包括两个直径不同的所述管筒。

11.在本技术一些实施例中,对所述主体进行坡口制作,纵缝按照内第一角度坡口,环缝按照外第一角度坡口。

12.在本技术一些实施例中,将所述管筒放置于焊接台上对缝隙进行焊接,具体为:

13.先焊接内部纵缝,外部焊缝前通过碳弧气刨清根,清根后再进行外部焊缝,碳刨至露出正面焊道的金属,清理熔渣并用砂轮打磨修正坡口。

14.在本技术一些实施例中,通过激光水平仪对所述工装台进行校正,将内部装有加劲板的偏心变径异形管固定在水平台上,通过水平尺确定所述管筒的水平中心点,通过直尺和吊坠找的垂直中心线,划出所述管筒的十字定位点,通过粉线弹出所述管筒的表面十字基准线。

15.在本技术一些实施例中,将一组所述管筒和所述偏心变径异形管依次摆放在所述工装台上,所述管筒的表面十字基准线180度垂直面位置点与所述工装台上的地样中心线重合,开始对接所述偏心变径异形管和所述管筒。

16.在本技术的一些实施例中,所述预设要求包括:

17.偏差对口错边不大于第一预设区间;

18.弯度矢高不大于所述构件长度的阈值占比;

19.所述构件长度不超出第二预设区间;

20.对接时对接缝增长度在所述第一预设区间内。

21.在本技术的一些实施例中,所述h型牛腿的两翼缘和腹板坡口为第一角度,所述箱型牛腿外腹板坡口为第二角度,所述箱型牛腿内腹板与所述管筒垂直坡口为第一角度,所述箱型牛腿上翼缘与所述h型牛腿交接带有斜夹角坡口为第三角度,所述箱型牛腿下翼缘减少度处于第三预设区间内。

22.在本技术的一些实施例中,零件组装后,所述方法还包括:

23.所有牛腿点焊后,进行自检,用激光投影仪检查所有牛腿上平面是否都按照设计尺寸在同一平行面内,所述牛腿板面平整度偏差在第四预设区间,所述牛腿安装精度偏差在第四预设区间,自检后专检人员对各项组装数据进行质检。

24.在本技术的一些实施例中,组装时,通过激光投影仪划线在所述管筒表面测量出管筒中心线与方管牛腿中心线的距离,根据所述距离将各牛腿中心线对应所述管筒表面上划出定位中心线。

25.在本技术的一些实施例中,所示主体和所述零件下料方式为等离子排版下料。

26.因此,本发明采用的上述方法与现有技术相比,具有以下有益效果:

27.1、管筒与h型钢牛腿和箱型牛腿零件相贯处自然坡口对应精准加工至第一角度焊接坡口、使焊道宽度合理、保证了焊缝的合理设计,减少焊接缺陷,能提高焊完管筒与箱型牛腿的对接焊缝质量。

28.2、通过圆十字定位方法,在管筒表面划出中心线,根据管筒中心线与各牛腿中心线的距离,划出牛腿定位中心线,提高了各牛腿多层次多方向多角度组装在管筒上的精度,简化了施工程序,提高牛腿组装速度和构件组装速度。

29.3、采用激光投影仪检查构件相接后的垂直度,检查所有牛腿上平面是否都在同一平行切面内,取代了传统的先放地样,后对照地样组装的方法,更加准确高效,优化的组装顺序和焊接工艺按照先后顺序减少焊缝缺陷的同时,提高了构件的生产进度,提升了工程的施工进度。

附图说明

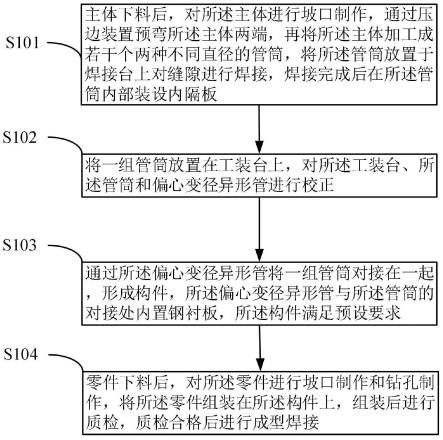

30.图1为本发明一种异形变径圆管对接及加工制作方法的流程示意图;

31.图2为本发明中异形变径圆管的结构示意图;

32.图3为本发明中异形变径圆管的左视图;

33.图4为本发明中异形变径圆管的主视图。

34.图2-4中,1、小直径管筒;2、平行牛腿;3、箱式牛腿;4、偏心变径异形管;5、大直径管筒。

具体实施方式

35.以下通过附图和实施例对本发明的技术方案作进一步说明。

36.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

37.本发明提供了一种异形变径圆管对接及加工制作方法,如图1所示,包括以下四个步骤:

38.步骤s101,主体下料后,对所述主体进行坡口制作,通过压边装置预弯所述主体两端,再将所述主体加工成若干个两种不同直径的管筒,将所述管筒放置于焊接台上对缝隙进行焊接,焊接完成后在所述管筒内部装设内隔板;

39.步骤s102,将一组管筒放置在工装台上,对所述工装台、所述管筒和偏心变径异形管进行校正;

40.步骤s103,通过所述偏心变径异形管将一组管筒对接在一起,形成构件,所述偏心变径异形管与所述管筒的对接处内置钢衬板,所述构件满足预设要求;

41.步骤s104,零件下料后,对所述零件进行坡口制作和钻孔制作,将所述零件组装在所述构件上,组装后进行质检,质检合格后进行成型焊接。

42.在本技术的一些实施例中,步骤s101,主体下料后,对所述主体进行坡口制作,通过压边装置预弯所述主体两端,再将所述主体加工成若干个两种不同直径的管筒,将所述管筒放置于焊接台上对缝隙进行焊接,焊接完成后在所述管筒内部装设内隔板。

43.本步骤中,主体下完料后对主体进行坡口制作,纵缝为内45度(第一角度)坡口,环缝为外45度(第一角度)坡口。通过压边装置对主体钢板两端进行预弯,再通过辊圆机加工成管筒,将管筒放置在焊接台上对内纵缝先进行焊接。外部焊缝焊接前,先用碳弧气刨清根再进行焊接,碳刨深度达到露出焊道金属即可,清理熔渣并用砂轮打磨及修正坡口。焊接完成后,在管筒内部装设隔板,依次由内往外装,焊接操作同步进行。

44.可以理解的是,压边装置是能对主体钢板两端进行预弯的设备或机构,只要能完成此功能的设备,均属于本技术的保护范围之内。

45.碳弧气刨是指使用石墨棒或碳棒与工件间产生的电弧将金属熔化,并用压缩空气将其吹掉,实现在金属表面上加工沟槽的方法。

46.在本技术的一些实施例中,步骤s102,将一组管筒放置在工装台上,对所述工装

台、所述管筒和偏心变径异形管进行校正。

47.本步骤中,将步骤s101中焊接好的管筒按照施工方案,以一组的方式放置在钢平台工装台上进行对接,为了保证两个不同管筒和偏心变径异形管对接的精度和平直度,首先要用激光水平仪对钢平台工装胎进行水平校正,将内部装有加劲板的偏心变径异形管在水平台上固定不能晃动,用水平尺确定管筒的水平中心点,再用直尺和吊坠找到垂直中心线,再划出管筒十字定位点,管筒两个端头做法一样,然后用粉线弹出管筒表面十字基准线。将两管筒和异形管在钢平台工装台上依地样摆放就位,要求管筒十字中心线180度(垂直面)位置点与钢平台上地样中心线重合。对接相贯焊缝内置钢衬板。采用激光投影仪检查构件相接后的垂直度,检查所有牛腿上平面是否都在同一平行切面内,取代了传统的先放地样,后对照地样组装的方法,更加准确高效,优化的组装顺序和焊接工艺按照先后顺序减少焊缝缺陷的同时,提高了构件的生产进度,提升了工程的施工进度。

48.可以理解的是,本步骤中的一组至少包括两个不同直径的管筒。数量可以根据实际需求进行相应改变。

49.在本技术的一些实施例中,步骤s103,通过所述偏心变径异形管将一组管筒对接在一起,形成构件,所述偏心变径异形管与所述管筒的对接处内置钢衬板,所述构件满足预设要求。

50.根据步骤s102中的基准线,通过所述偏心变径异形管将一组管筒对接在一起,形成构件,对接相贯焊缝内置钢衬板允许偏差对口错边不应大于2-3mm(第一预设区间),弯度矢高不大于构件长度千分之一(阈值占比),焊接后构件长度正负3mm(第二预设区间),对接时应留有适当的焊接收缩量,每条对接缝应正2-3mm(第一预设区间内)。

51.可以理解的是,构件长度正负3mm即在构件正常长度的基准上上下可以浮动3mm,每条对接缝应正2-3mm即可以在正常对接缝的基础上上调2-3mm。

52.在本技术的一些实施例中,步骤s104,零件下料后,对所述零件进行坡口制作和钻孔制作,将所述零件组装在所述构件上,组装后进行质检,质检合格后进行成型焊接。

53.本步骤中,对零件进行坡口制作和钻孔制作。各牛腿零件下料完成后进行坡口制作和钻孔,h型牛腿两翼缘和腹板腹板坡口为45度(第一角度),箱型牛腿外腹板基本与管皮成一平面所以坡口不适过大,应为25度(第二角度)左右,内腹板基本与管皮垂直坡口应为45度左右(第一角度),箱型牛腿上翼缘与h型牛腿交接带有斜夹角坡口应适当开大,为60度左右(第三角度),箱型牛腿下翼缘与管皮交接带有内斜夹角不适开坡口,应将下翼缘下负15mm-20mm(第三预设区间),箱型牛腿焊接效果为全融透,全部内贴板条。

54.在本申的一些实施例中,组装时,通过激光投影仪划线在所述管筒表面测量出管筒中心线与方管牛腿中心线的距离,根据所述距离将各牛腿中心线对应所述管筒表面上划出定位中心线。

55.组装各牛腿时,划出中心线。组装时将各牛腿中心线对应管筒表面上划出各牛腿定位中心线。根据管筒十字定位cad测量工具尺寸,采用激光投影仪划线在管筒表面测量出管筒中心线与方管牛腿中心线的距离,划出各牛腿定位中心线。通过圆十字定位方法,在管筒表面划出中心线,根据管筒中心线与各牛腿中心线的距离,划出牛腿定位中心线,提高了各牛腿多层次多方向多角度组装在管筒上的精度,简化了施工程序,提高牛腿组装速度和构件组装速度。

56.在本技术的一些实施例中,所有牛腿点焊后,进行自检,用激光投影仪检查所有牛腿上平面是否都按照设计尺寸在同一平行面内,所述牛腿板面平整度偏差在第四预设区间,所述牛腿安装精度偏差在第四预设区间,自检后专检人员对各项组装数据进行质检。

57.首先安装构件中间位置的牛腿,焊接隐蔽焊缝,再装构件左右两侧牛腿,各方牛腿全部点焊后用激光投影仪检查所有牛腿上平面是否都按设计尺寸在同一平行面(初检),牛腿板面平整度允许偏差正负1mm(第四预设区间),牛腿安装精度允许偏差正负1mm。自检合格后经专检人员对各项组装数据进行复检(质检),复查合格后进入下一步工序成型焊接。管筒与h型钢牛腿和箱型牛腿零件相贯处自然坡口对应精准加工至第一角度焊接坡口、使焊道宽度合理、保证了焊缝的合理设计,减少焊接缺陷,能提高焊完管筒与箱型牛腿的对接焊缝质量。

58.成型焊接,先加焊、定位焊接、采用多层多道、对称焊接控制焊接变形。成型焊接严禁宽幅摆动焊接,要求焊接时须清除前一道焊缝的焊渣及飞溅,杂物后才能实施下道焊接,每道焊缝接头应错开50mm以上,起弧应采用回焊手法,熄弧应填满弧坑,牛腿腹板焊接后通知无损检测人员进行检测,检测合格后,专检进行尺寸复检。

59.可以理解的是,本方案中涉及到的距离、角度等参数值可以根据实际需求进行对应改变,均属于本技术的保护范围。

60.对应的,本发明还提供了利用异形变径圆管对接及加工制作方法制作的异形变径圆管,如图2-4所示,所述异形变径圆管包括两个不同直径的管筒和偏心变径异形管4,大直径管筒2和小直径管筒1固定连接在所述偏心变径异形管4两端,箱式牛腿3安装在所述大直径管筒2和所述小直径管筒1的偏心垂直的四个方向上,两个反方向的牛腿成平行,平行牛腿上下按图纸设计尺寸各装有斜箱式牛腿2,内隔板按牛腿位置合理安装在管筒内部,所述偏心变径异形管4内部装有加劲板。

61.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1