提高汽车用铝硅镀层热成形超高强钢接头性能的焊接方法与流程

1.本发明属于焊接技术领域,具体涉及一种提高汽车用铝硅镀层热成形超高强钢接头性能的焊接方法。

背景技术:

2.汽车轻量化是目前汽车制造行业研究的热点。采用轻质材料,如铝合金、镁合金、钛合金、复合材料及碳纤维材料等虽然可减轻整车的质量,并可降低油耗,但其成形性能、硬度、焊接性能、成本等综合因素都无法与钢铁材料匹敌,因此,降低钢板厚度的高强度或超高强钢越来越受到汽车制造商的青睐。

3.热成形超高强钢硼钢通过热成形技术,将特殊的高强度硼合金钢加热使之奥氏体化,然后快速冷却,组织由奥氏体转变为全马氏体,可获得抗拉强度超过1500mpa以上的超高强度钢板。为防止热成形超高强钢在热冲压过程中被氧化或碳化,通常会在钢板表面镀一层铝硅镀层,从而形成目前广泛使用的镀铝硅镀层热成形超高强钢。然而,在后续的焊接过程中,由于镀层中的铝容易进入焊缝,在焊缝形成偏析,导致焊缝的强度及塑韧性较差。目前在进行汽车用镀铝硅热成形高强钢焊接时,通常采用激光清洁、机械打磨、喷丸等技术清除镀层,再进行焊接。其中,清除工序会增加设备的投入,且清除的速度较低,降低了生产效率,增加了生产成本;同时,需要对清除后产生的粉尘进行收集和处理,增加了生产辅助成本。

4.目前对于铝硅镀层热成形超高强钢的焊接,大多集中在铝硅镀层热成形超高强钢对接接头焊接(拼焊)工艺及方法的研究,然而在实际制造过程中,将热成形高强钢进行搭接后使用也屡见不鲜。从现有技术来看,对铝硅镀层热成形超高强钢搭接焊工艺及方法研究较少,大多采用纯激光焊和电阻点焊等方法进行焊接。电阻点焊不能进行封闭型焊接,且接头质量缺乏合适的无损检测方法。纯激光虽然能进行高效焊接,但由于铝镀层进入焊缝会降低接头的质量,因此,亟需寻找一种提高汽车用铝硅镀层热成形超高强钢搭接焊缝性能的焊接工艺及方法。

5.根据汽车用铝硅热成形超高强钢搭接接头焊接可以看出,由于接头搭接后板厚增加,且两层板的四层镀层都要溶入细且深的焊缝中。通过分析激光搭接焊接头组织可以发现,接头力学性能低的原因是接头形成了高温铁素体(高温铁素体形成的原因主要是al基镀层的溶解,且al是稳定铁素体形成元素),这些高温铁素体聚集在焊缝附近,且随着其聚焦程度的加剧,将严重影响接头力学性能(高温铁素体是一种低强低韧相)。焊缝中除了高温铁素体,还有就是高温奥氏体转变成的马氏体。如何降低高温铁素体的量并减轻其聚焦程度,增加高温奥氏体形成可能性,是提高接头性能的关键所在。根据fe-c相图及其他材料学相关知识,碳是非常好的稳定奥氏体形成元素,可使焊缝在凝固过程形成更多的奥氏体,从而降低铁素体形成动力,可减少焊缝中铁素体形成量。另外,由于焊接存在间隙及激光焊的飞溅、烧蚀等损失,为填满间隙,在合金粉中需要加入一定的铁。基于此,本发明通过加入铁-碳合金,控制合金粉末成分及加入量,并采用适合的激光焊接工艺来进行激光搭接焊,

以达到提高接头性能的目的。

技术实现要素:

6.针对上述现有技术存在的问题,本发明提供一种提高汽车用铝硅镀层热成形超高强钢接头性能的焊接方法,该方法能简化搭接焊工艺流程,实施成本低,且可提高生产效率,同时能显著改善焊缝组织,提高搭接焊接头强度。

7.为了实现上述目的,本发明提供了一种提高汽车用铝硅镀层热成形超高强钢接头性能的焊接方法,包括如下步骤:

8.步骤一:先对铝硅镀层热成形超高强钢进行预处理,再将两块汽车用铝硅镀层热成形超高强钢的焊接试样装卡在激光焊实验平台上,并使焊接部位搭接在一起,形成焊接件;焊接件的搭接长度为5~15mm,搭接的间隙为0~1mm;

9.步骤二:准备合金粉末,所述合金粉末的粒度为200~500目,其为碳铁粉末的混合物,且碳铁的重量百分比含量分别为:碳:20%~60%,铁:40%~80%;

10.步骤三:将合金粉末通过粘接的方式沿焊道方向进行铺展,铺层的厚度为30~300μm;

11.步骤四:采用激光进行焊接,焊接时,使激光的入射角度为85~90

°

,激光功率为1~4kw;焊接速度为1~4m/min,并采用氩气对熔池进行保护,保护气体的气流量为10~25l/min。

12.在步骤一中预处理的方法如下:

13.先用棉花球蘸取有机溶剂擦拭该热成形高强钢的正反表面,去除表面的杂质;再对经过擦拭的热成形高强钢进行快速吹干处理,然后放于干燥处待焊。

14.在步骤一中,所述有机溶剂为丙酮或乙醇。

15.在步骤一中搭接长度为10mm,搭接的间隙为0.1mm。

16.在步骤四中,激光的入射角度为85

°

;保护气体的气流量为15l/min。

17.在步骤二中,碳铁的重量百分比含量分别为:碳:20%,铁:80%;在步骤三中,铺层的厚度为100μm;在步骤四中,合金粉末的粒度为300目;激光功率为2kw;焊接速度为1m/min。

18.在步骤二中,碳铁的重量百分比含量分别为:碳:35%,铁:65%;在步骤三中,铺层的厚度为150μm;在步骤四中,合金粉末的粒度为300目;激光功率为4kw;焊接速度为3m/min。

19.本发明中,通过合金成分的添加解决了纯激光焊接头有轻微塌陷问题,从而提高了成形质量,可以获得高质量的搭接接头。更重要的是,由于焊接过程中合金成分的添加,抑制了铁素体的形成,有效缓解了铁素体的聚集,显著提高了搭接接头的力学性能。本方法通过控制合金的成分及加入量,配合激光焊接工艺,可以调整焊缝组织,降低了焊缝中镀层的聚集程度,特别是降低了镀层在熔合线处的聚集程度,从而能获得更高强度的搭接接头,利用本方法可得到成形良好、性能优异的铝硅镀层热成形超高强钢激光搭接焊焊缝,尤其适用于汽车用镀铝硅热成形超高强钢搭接接头的焊接。与传统方法相比,本发明不需要清除热成形高强钢表面的铝硅镀层,简化了搭接焊工艺流程,提高了生产效率,同时显著改善了焊缝组织,提高了搭接焊接头强度。

附图说明

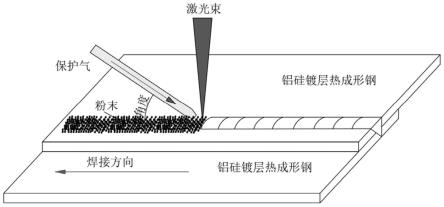

20.图1是本发明中添加合金粉末提高汽车用铝硅镀层热成形超高强钢搭接接头性能的激光焊装配示意图。

具体实施方式

21.下面结合附图对本发明作进一步的描述:

22.如图1所示,本发明提供了一种提高汽车用铝硅镀层热成形超高强钢接头性能的焊接方法,包括如下步骤:

23.步骤一:先对铝硅镀层热成形超高强钢进行预处理,再将两块汽车用铝硅镀层热成形超高强钢的焊接试样装卡在激光焊实验平台上,并使焊接部位搭接在一起,形成焊接件;焊接件的搭接长度为5~15mm,搭接的间隙为0~1mm;

24.作为一种优选,铝硅镀层热成形超高强钢的厚度为0.5~3mm,且铝硅镀层热成形超高强钢中铝硅镀层的厚度为20~40μm;

25.步骤二:准备合金粉末,所述合金粉末的粒度为200~500目,其为碳铁粉末的混合物,且碳铁的重量百分比含量分别为:碳:20%~60%,铁:40%~80%;

26.步骤三:将合金粉末通过粘接的方式沿焊道方向进行铺展,铺层的厚度为30~300μm;

27.步骤四:采用激光进行焊接,焊接时,使激光的入射角度为85~90

°

,激光功率为1~4kw;焊接速度为1~4m/min,并采用氩气对熔池进行保护,保护气体的气流量为10~25l/min。

28.在步骤一中预处理的方法如下:

29.先用棉花球蘸取有机溶剂擦拭该热成形高强钢的正反表面,去除表面的杂质;再对经过擦拭的热成形高强钢进行快速吹干处理,然后放于干燥处待焊。

30.在步骤一中,所述有机溶剂为丙酮或乙醇。

31.在步骤一中搭接长度为10mm,搭接的间隙为0.1mm。

32.在步骤四中,激光的入射角度为85

°

;保护气体的气流量为15l/min。

33.在步骤二中,碳铁的重量百分比含量分别为:碳:20%,铁:80%;在步骤三中,铺层的厚度为100μm;在步骤四中,合金粉末的粒度为300目;激光功率为2kw;焊接速度为1m/min。

34.在步骤二中,碳铁的重量百分比含量分别为:碳:35%,铁:65%;在步骤三中,铺层的厚度为150μm;在步骤四中,合金粉末的粒度为300目;激光功率为4kw;焊接速度为3m/min。

35.焊接时,启动激光焊接系统,通过激光熔化母材,冷却后形成焊缝。以下结合实施例对本发明作进一步的说明。

36.实施例1:

37.将经过焊前预处理的铝硅镀层热成形超高强钢按照图1所示进行装配组成搭接接头,将合金成分为粒度为300目的碳20%,铁80%的合金粉末采用粘结剂粘接铺在焊道上100μm,接头搭接的长度为10mm,搭接的间隙为0.1mm,激光的入射角度为85

°

,激光的功率为2kw,焊接的速度为1m/min,采用氩气进行保护时,氩气的流量为15l/min,进行激光焊接。

38.结果表明,焊接后观察整个焊缝成形良好,无飞溅,且为全熔透焊缝。焊缝中心为马氏体和极少量的铁素体;热影响区分为四部分,分别为靠近焊缝的粗晶热影响区及细晶热影响区(组织主要为板条马氏体)、混合热影响区(组织为马氏体和铁素体)以及回火区(组织为回火马氏体);回火区为硬度较低的软化区。该工艺的焊缝经拉伸试验,接头断裂在熔合线处;接头拉伸强度可达到701mpa,高于不加合金粉末的搭接接头强度(约450mpa)。

39.实施例2:

40.将经过焊前预处理的铝硅镀层热成形超高强钢按照图1所示进行装配组成搭接接头,将合金成分为粒度为500目的碳35%,铁65%的合金粉末采用粘结剂粘接铺在焊道上150μm,接头搭接的长度为10mm,搭接的间隙为0.1mm,激光的入射角度为85

°

,激光的功率为4kw,焊接的速度为3m/min,采用氩气进行保护时,氩气的流量为15l/min,进行激光焊接。

41.结果表明,焊接后观察整个焊缝成形良好,无飞溅,且为全熔透焊缝。焊缝中心为马氏体和极少量的铁素体;热影响区分为四部分,分别为靠近焊缝的粗晶热影响区及细晶热影响区(组织主要为板条马氏体)、混合热影响区(组织为马氏体和铁素体)以及回火区(组织为回火马氏体);回火区为硬度较低的软化区。该工艺的焊缝经拉伸试验,接头断裂在熔合线处;接头拉伸强度可达到746mpa,高于不加合金粉末的搭接接头强度(约450mpa)。

42.根据汽车用铝硅热成形超高强钢搭接接头焊接可以看出,由于接头搭接后板厚增加,且两层板的四层镀层都要溶入细且深的焊缝中。通过分析激光搭接焊接头组织可以发现,接头力学性能低的原因是接头形成了高温铁素体(高温铁素体形成的原因主要是al基镀层的溶解,且al是稳定铁素体形成元素),这些高温铁素体聚集在焊缝附近,且随着其聚焦程度的加剧,将严重影响接头力学性能(高温铁素体是一种低强低韧相)。焊缝中除了高温铁素体,还有就是高温奥氏体转变成的马氏体。如何降低高温铁素体的量并减轻其聚焦程度,增加高温奥氏体形成可能性,是提高接头性能的关键所在。根据fe-c相图可知,碳是非常好的稳定奥氏体形成元素,可使焊缝在凝固过程形成更多的奥氏体,从而降低铁素体形成动力,可减少焊缝中铁素体形成量。另外,由于焊接存在间隙及激光焊的飞溅、烧蚀等损失,为填满间隙,在合金粉中需要加入一定的铁。基于此,本发明通过加入铁-碳合金,控制合金粉末成分及加入量,并采用适合的激光焊接工艺来进行激光搭接焊,以达到提高接头性能的目的。

43.本发明通过合金成分的添加解决了纯激光焊接头有轻微塌陷问题,从而提高了成形质量,可以获得高质量的搭接接头。更重要的是,由于焊接过程中合金成分的添加,抑制了铁素体的形成,有效缓解了铁素体的聚集,显著提高了搭接接头的力学性能。本方法通过控制合金的成分及加入量,配合激光焊接工艺,可以调整焊缝组织,降低了焊缝中镀层的聚集程度,特别是降低了镀层在熔合线处的聚集程度,从而能获得更高强度的搭接接头,利用本方法可得到成形良好、性能优异的铝硅镀层热成形超高强钢激光搭接焊焊缝,尤其适用于汽车用镀铝硅热成形超高强钢搭接接头的焊接。与传统方法相比,本发明不需要清除热成形高强钢表面的铝硅镀层,简化了搭接焊工艺流程,提高了生产效率,同时显著改善了焊缝组织,提高了搭接焊接头强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1