一种金属加工方法以及装置

1.本发明涉及金属件加工技术领域,特别涉及一种金属加工方法,以及金属加工装置。

背景技术:

2.金属材料具有其他材料无法比拟的优异的综合力学、物理和化学性能,随着科技和工业领域的发展,对金属材料的性能提出了更高的要求。通过调整金属材料的微观结构来提高性能已成为过去几十年中材料研究的主要方向,塑性变形可使金属中产生大量位错、晶界、孪晶界等缺陷,通过控制塑性变形条件可将晶粒组织细化至亚微米甚至纳米尺度。

3.冲压是利用冲模在压力机上对金属板料施加压力,使其产生分离或塑性变形,从而得到具有一定形状、尺寸和性能的零件的加工成型方法。冲压与生活息息相关,广泛应用于航空、汽车、电子、家电等领域。近年来,市场对冲压件的高质量和高效率化生产的需求越来越大,零部件结构趋于复杂化,对冲压设备的工作性能提出了更严格的要求。冲压工艺包括分离工序和成型工序两大类,分离工序也称冲裁,传统的冲裁工序由于一次成型,每次冲压行程即可得到一个冲件,断面易出现毛刺、粗糙度高等缺陷,难以保证分离断面的质量要求;尤其是微型零件的批量制造,微成型件尺寸精度及一致性差。而成型工序的目的是使板料发生塑性变形,以制备特定形状工件,由于残余应力的存在,在卸载后工件可能会发生回弹,且由于传统冲压一次成型的特点,对于部分弹性材料,往往需要二次加工进行整形,增加了制作成本和周期。

4.目前电子产品的连接插头的生产中往往采用冲压工艺,早期插头的加工方式为cnc加工,其加工精度高,棱角分明,但成本高,且加工后工件刀具所产生的痕迹不可避免,导致表面光洁度不够;因而目前插头的制备方式多为冲压,传统冲压方式虽不破坏冲压件的表面质量,但是由于一次成型导致残余应力不均、发生回弹等,难以制备棱角分明的冲压件。cnc加工无法提高材料性能,而传统冲压一次成型方式对于材料提高程度有限,因此亟需一种新型冲压方式以制备高性能、高质量插头。

5.此外,传统冲压在塑性变形过程中材料易出现开裂等问题,尤其是高强钢在传统冷冲压成型过程中容易发生材料的断裂,无法满足高强度钢板的加工工艺要求。在传统冲压过程中成型件通过塑性变形成型,晶粒细化,因而材料得到强化。虽然冲压成型件的性能有所提高,但传统冲床为一次成型,材料仅经一次变形强化,从而导致成型件性能强化有限。因此对于一些应用于特殊环境下的成型件来说,冲压成型件的性能是远远达不到的。要想应用于某些特殊环境下,需要对成型件进行进一步的强化,从而增加了成型件的制备周期和制备成本。

6.压电陶瓷是一种能够实现机械能-电能转换的功能陶瓷,当其置于外电场中,可导致压电晶体发生机械变形,即逆压电效应。压电陶瓷促动器以逆压电效应为原理,在驱动电源作用下输出位移,其位移量与施加电压近似为线性关系。压电促动器具备大推力、高频

率、高精度等优点,若将压电促动器应用在冲压领域,实现高频往复递进式冲压,即以反复捶打、逐渐递进的方式进行冲压,则能够解决断面毛刺、发生回弹、难以制备棱角分明工件的问题,同时极大细化晶粒,提高冲压件的强度、硬度及耐磨性,实现高效制备高质量、高性能冲压件。

技术实现要素:

7.基于上述问题,本发明要解决的技术问题是提供一种金属加工方法及金属加工装置,提高了冲压件的综合机械性能,更实现了表面、断面质量良好,棱角分明。为了解决上述问题,本发明提供的技术方案如下:

8.本发明的一种金属加工方法,使用加工金属件的高性能冲压成型装置进行冲压成型加工,其特征在于,所述方法包括以下步骤:

9.步骤s1,根据需加工的金属件的结构尺寸,选择相适配的下模具与上模具,将所述下模具和所述上模具安装在水平式高性能冲压成型装置或者垂直式高性能冲压成型装置的对应安装位上;

10.步骤s2,根据需加工的金属件的冲压成型技术要求预设程序,直线电机或者电动缸驱动滑动平台并带动所述上模具靠近所述下模具,直至所述上模具与加工的金属件坯料相贴合;

11.步骤s3,启动压电促动器,所述压电促动器以预设的频率带动所述上模具的冲头高频往复运动,对金属件坯料进行高频冲压,直至金属件冲压成型。

12.其中,高频冲压过程指的是高频往复递进式冲压成型,压电促动器在给定脉冲的驱动下往复运动,使材料经历数次塑性变形,且不同于传统冲压的一次成型,本发明采用递进式冲压,逐渐冲压成型。冲头高频往复运动,反复撞击工件表面,使冲压件实现晶粒细化,性能得到极大的提升。

13.进一步地,步骤s3中,所述压电促动器驱动所述上模具冲头高频往复运动的频率为100-20000hz;其中,冲压过程为高频往复递进式冲压,所述压电促动器响应时间为2-5μs。递进式冲压的冲压过程,压电促动器可将电能与机械能进行直接转换,能实现亚纳米范围内的运动,因此可实现高精度冲压成型,避免材料断裂、毛刺、回弹等问题。冲压过程中,压电促动器作为施压机构,压力传感器可反馈实时压力,通过闭环控制,动态调整压力。

14.本发明的一种金属加工装置,该装置为用于加工金属件的水平式高性能冲压成型装置或者用于加工金属件的垂直式高性能冲压成型装置。

15.其中,用于加工金属件的水平式高性能冲压成型装置,该装置包括:直线电机、气浮平台、上固定平台、滑动平台、下固定平台、支撑肋板、下模具、上模具、压电促动器和导柱,所述直线电机、所述上固定平台、所述下固定平台和所述支撑肋板依次固定安装在所述气浮平台上,所述支撑肋板用于顶抵所述下固定平台,所述导柱固定设置在所述上固定平台与所述下固定平台之间,所述滑动平台可沿所述导柱水平滑动地设置在所述导柱上,所述直线电机的输出端与所述滑动平台驱动相连接,所述下模具设置在所述下固定平台上,所述上模具设置在所述滑动平台上,所述压电促动器设置在所述上模具内,所述直线电机和所述压电促动器共同驱动所述滑动平台和所述上模具高频往复运动,对所述下模具与所述上模具之间的被加工金属件冲压成型。其中,被加工金属件选用金属板材作为坯料,作为

坯料的金属板材包括但不限于铝合金板材、铜合金板材、镁合金板材、钢板、镍合金板材、高熵合金板材等。其中,直线电机也可以用伺服电机、步进电机、电动缸、液压缸等代替,可依据成本、成型效率、成型精度、成型尺寸选择相应的驱动机构。支撑肋板起支撑缓冲作用,缓冲冲压过程的反作用力。

16.其中,用于加工金属件的垂直式高性能冲压成型装置,该装置包括:电动缸、气浮平台、上固定平台、滑动平台、下固定平台、下模具、上模具、压电促动器和导柱,所述下固定平台固定安装在所述气浮平台上,所述导柱固定设置在所述下固定平台上,所述上固定平台固定安装在所述导柱的上部,所述滑动平台可沿所述导柱上下滑动地设置在所述导柱上,所述电动缸安装在所述上固定平台上,所述电动缸的输出端与所述滑动平台驱动相连接,所述下模具设置在所述下固定平台上,所述上模具设置在所述滑动平台上,所述压电促动器设置在所述上模具内,所述电动缸和所述压电促动器共同驱动所述滑动平台和所述上模具高频往复运动,对所述下模具与所述上模具之间的被加工金属件冲压成型。其中,电动缸也可以用伺服电机、步进电机、直线电机、液压缸等代替。

17.进一步地,所述装置还包括:连接圆柱、连接底板和冲头镶件,所述压电促动器固定设置在所述滑动平台上,所述连接底板固定设置在所述冲头镶件端部,所述连接底板以及所述冲头镶件通过所述连接圆柱与所述压电促动器相连接,所述上模具嵌装在所述冲头镶件上。在施加电压时,压电促动器跟随电压信号产生伸长、收缩往复运动,压电促动器驱动上模具等构件做高频的往复运动而冲压被加工金属件。

18.进一步地,所述上模具或/和所述下模具内部设置有电加热棒或者加热电阻丝,所述电加热棒或者加热电阻丝的最高加热温度为800℃。设置电加热棒或者加热电阻丝的目的是实现热冲压,避免冷冲压过程中高强钢的断裂问题;进一步地,加热温度可根据所采用的金属板材种类调整,以实现高强钢的冲压成型。

19.本发明提供的一种金属加工方法及装置的有益效果是:

20.本发明的一种金属加工方法基于塑性变形及逆压电效应,利用电源驱动压电促动器,高频往复递进式冲压板材,实现冲压件成型。一方面压电促动器出力可达上万牛的推力,且压电促动器带动冲头产生高频往复运动,以更大的冲击能量撞击工件表面,由于反复大塑性变形,晶粒极大细化,材料性能将极大提升;另一方面,压电促动器可实现亚纳米级分辨率,逐步施加压力,且可根据压力传感器反馈的实时压力动态调整,实现精确的压力施加。此外,递进式冲压方式避免了断面毛刺、回弹、材料断裂、棱角不分明等问题,可得到尺寸精度高、断面质量好的冲压件。对于高强钢板,为避免板材开裂,可采用热冲压实现冲压成型。本发明提出的一种金属加工方法,不仅提高了冲压效率,更实现了表面、断面质量良好,棱角分明,性能优异的冲压件的制备,是一种极有潜力的金属加工方法。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

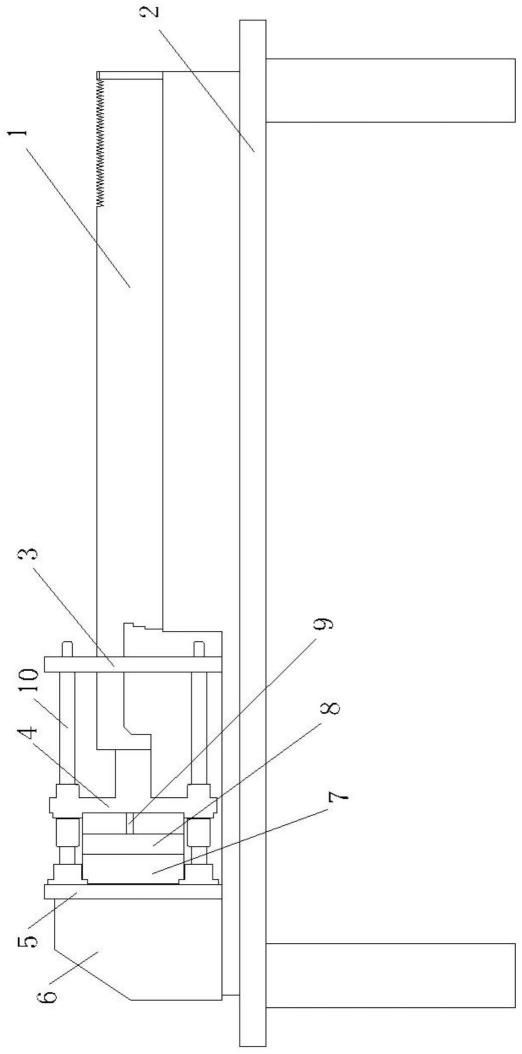

22.图1是本发明用于加工金属件的水平式高性能冲压成型装置的结构示意图;

23.图2是本发明用于加工金属件的垂直式高性能冲压成型装置的结构示意图;

24.图3是本发明水平式/垂直式高性能冲压成型装置中上模具的结构示意图;

25.图4是本发明使用水平式/垂直式高性能冲压成型装置冲压成型的金属件效果图;

26.图5是传统冲压方式(a)与本发明(b)使用水平式/垂直式高性能冲压成型装置冲压成型的金属件断面对比图;

27.图6是传统冲压方式(a)与本发明(b)使用水平式/垂直式高性能冲压成型装置冲压成型的金属件棱角对比图。

28.图中,图1和图2分别为不同实施例,由于水平式和垂直式的高性能冲压成型装置结构上基本相同,因此标注时采用统一的附图标记,各附图标记分别为:

29.1-直线电机;2-气浮平台;3-上固定平台;4-滑动平台;5-下固定平台;6-支撑肋板;7-下模具;8-上模具;9-压电促动器;10-导柱;01-电动缸;11-连接圆柱;12-连接底板;13-冲头镶件。

具体实施方式

30.为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式作进一步的说明。

31.在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

32.实施例一

33.请结合参考图1、图3和图4,本实施例的一种金属加工装置,该装置为用于加工金属件的水平式高性能冲压成型装置,该装置包括:直线电机1、气浮平台2、上固定平台3、滑动平台4、下固定平台5、支撑肋板6、下模具7、上模具8、压电促动器9和导柱10,直线电机1、上固定平台3、下固定平台5和支撑肋板6依次固定安装在气浮平台2上,支撑肋板6用于顶抵下固定平台5,导柱10固定设置在上固定平台3与下固定平台5之间,滑动平台4可沿导柱10水平滑动地设置在导柱10上,直线电机1的输出端与滑动平台4驱动相连接,下模具7设置在下固定平台5上,上模具8设置在滑动平台4上,压电促动器9设置在上模具8内,直线电机1和压电促动器9共同驱动滑动平台4和上模具8高频往复运动,对下模具7与上模具8之间的被加工金属件冲压成型。

34.作为优选的实施方式,该用于加工金属件的水平式高性能冲压成型装置还包括:连接圆柱11、连接底板12和冲头镶件13,压电促动器9固定设置在滑动平台4上,连接底板12固定设置在冲头镶件13端部,连接底板12以及冲头镶件13通过连接圆柱11与压电促动器9相连接,上模具8嵌装在冲头镶件13上。进一步优选地,上模具8或/和下模具7内部设置有电加热棒或者加热电阻丝,电加热棒或者加热电阻丝的最高加热温度为800℃。电加热棒或者加热电阻丝是嵌装在上模具8或/和下模具7内部,在附图中没有显示。

35.实施例二

36.请结合参考图2、图3和图4,本实施例的一种金属加工装置,该装置为用于加工金属件的垂直式高性能冲压成型装置,该装置包括:电动缸01、气浮平台2、上固定平台3、滑动

平台4、下固定平台5、下模具7、上模具8、压电促动器9和导柱10,下固定平台5固定安装在气浮平台2上,导柱10固定设置在下固定平台5上,上固定平台3固定安装在导柱10的上部,滑动平台4可沿导柱10上下滑动地设置在导柱10上,电动缸01安装在上固定平台3上,电动缸01的输出端与滑动平台4驱动相连接,下模具7设置在下固定平台5上,上模具8设置在滑动平台4上,压电促动器9设置在上模具8内,电动缸01和压电促动器9共同驱动滑动平台4和上模具8高频往复运动,对下模具7与上模具8之间的被加工金属件冲压成型。

37.作为优选的实施方式,该用于加工金属件的水平式高性能冲压成型装置还包括:连接圆柱11、连接底板12和冲头镶件13,压电促动器9固定设置在滑动平台4上,连接底板12固定设置在冲头镶件13端部,连接底板12以及冲头镶件13通过连接圆柱11与压电促动器9相连接,上模具8嵌装在冲头镶件13上。进一步优选地,上模具8或/和下模具7内部设置有电加热棒或者加热电阻丝,电加热棒或者加热电阻丝的最高加热温度为800℃。

38.实施例三

39.请结合参考图1至图4,本实施例的一种金属加工方法,使用如实施例一或者实施例二的金属加工装置进行冲压成型加工,该方法包括以下步骤:

40.步骤s1,根据需加工的金属件的结构尺寸,选择相适配的下模具7与上模具8,将下模具7和上模具8安装在水平式高性能冲压成型装置或者垂直式高性能冲压成型装置的对应安装位上;

41.步骤s2,根据需加工的金属件的冲压成型技术要求预设程序,直线电机1或者电动缸01驱动滑动平台4并带动上模具8靠近下模具7,直至上模具8与加工的金属件坯料相贴合;

42.步骤s3,启动压电促动器9,压电促动器9以预设的频率带动上模具8的冲头高频往复运动,对金属件坯料进行冲压,直至金属件冲压成型。

43.其中,步骤s3中,压电促动器9驱动上模具8冲头高频往复运动的频率为100-20000hz;其中,冲压过程为高频往复递进式冲压,压电促动器9响应时间为2-5μs。

44.实施例四

45.请结合参考图1、图2、图3、图5,本实施例的一种金属加工方法,使用如实施例一或者实施例二的金属加工装置进行冲压成型加工,该方法包括以下步骤:

46.步骤s1,根据需加工的金属件的结构尺寸,选择相适配的下模具7与上模具8,将下模具7和上模具8安装在水平式高性能冲压成型装置或者垂直式高性能冲压成型装置的对应安装位上;

47.步骤s2,根据需加工的金属件的冲压成型技术要求预设程序,直线电机1或者电动缸01驱动滑动平台4并带动上模具8靠近下模具7,直至上模具8与加工的金属件坯料相贴合;

48.步骤s3,启动压电促动器9,压电促动器9以预设的频率带动上模具8的冲头高频往复运动,对金属件坯料进行冲压,直至金属件冲压成型。

49.其中,步骤s3中,压电促动器9驱动上模具8冲头高频往复运动的频率为100-20000hz;其中,冲压过程为高频往复递进式冲压,压电促动器9响应时间为2-5μs。

50.如图5所示,传统冲压件有毛刺,而使用本发明提出的一种金属加工方法制备的冲压件边缘光滑,断面质量良好。

51.实施例五

52.请结合参考图1、图2、图3、图6,本实施例的一种金属加工方法,使用如实施例一或者实施例二的金属加工装置进行冲压成型加工,该方法包括以下步骤:

53.步骤s1,根据需加工的金属件的结构尺寸,选择相适配的下模具7与上模具8,将下模具7和上模具8安装在水平式高性能冲压成型装置或者垂直式高性能冲压成型装置的对应安装位上;

54.步骤s2,根据需加工的金属件的冲压成型技术要求预设程序,直线电机1或者电动缸01驱动滑动平台4并带动上模具8靠近下模具7,直至上模具8与加工的金属件坯料相贴合;

55.步骤s3,启动压电促动器9,压电促动器9以预设的频率带动上模具8的冲头高频往复运动,对金属件坯料进行冲压,直至金属件冲压成型。

56.其中,步骤s3中,压电促动器9驱动上模具8冲头高频往复运动的频率为100-20000hz;其中,冲压过程为高频往复递进式冲压,压电促动器9响应时间为2-5μs。

57.如图6所示,传统冲压件无法制备出棱角分明的工件,尤其是直角的成形质量较差,而使用本发明提出的一种金属加工方法制备的冲压件棱角分明,可与cnc加工媲美,但冲压件的硬度、强度、耐磨性等性能均优于cnc加工件。

58.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其它实施例的不同之处。

59.以上结合附图对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1