一种数控卧式齿式转台的制作方法

1.本实用新型属于机械技术领域,涉及一种数控卧式齿式转台。

背景技术:

2.数控卧式转台主要用于铣床、钻床及加工中心,用于固定工件及转动工件,配合工作母机四轴操作,实现四轴加工。

3.目前的卧式转台中转台与箱体之间的连接主要通过支撑轴承来实现,例如中国专利文献公开的一种数控卧式转台使用的辅助支撑轴承【申请号201910875249.x】,卧式转台在加工使用时转台处于固定状态,在调整工件角度时才需要转台转动,也就是转台在使用时转动角度不大且转台转动时转速较小,设置支撑轴承增加了卧式转台的结构复杂度,且高精度轴承价格较高,也增加了卧式转台的成本。

技术实现要素:

4.本实用新型的目的是针对现有的技术存在上述问题,提出了一种数控卧式齿式转台,本实用新型解决的技术问题是在保证转台转动顺畅的情况下不使用支撑轴承。

5.本实用新型的目的可通过下列技术方案来实现:

6.一种数控卧式齿式转台,包括箱体、转动连接在箱体上的转台以及和转台固定连接的芯轴,其特征在于,所述箱体内设有环形支撑台,所述环形支撑台的外侧和箱体之间设有环形的储油凹槽,所述环形支撑台的上侧面开设有呈环形分布的润滑油槽,所述润滑油槽包括若干段呈v型的折线段,所述转台的下侧固定有支撑环,所述支撑环贴合抵靠在环形支撑台上且将润滑油槽覆盖,所述折线段的两端靠近支撑环的内侧,所述折线段的弯折部靠近支撑环的外侧。

7.运行时,芯轴带动转台转动,箱体和转台之间通过环形支撑台与支撑环接触,转动时支撑环与环形支撑台为滑动摩擦,润滑油储存在储油凹槽内,润滑油通过润滑油槽进入支撑环与环形支撑台之间,从而减少转台转动时的摩擦,若干段折线段能使得润滑油在径向上分布更均匀,保证支撑环与环形支撑台之间接触的每个部位具有充足的润滑油润滑,上述结构能保证转台在低速下相对环形支撑台转动顺畅;进一步的,在长时间运转后支撑环与环形支撑台会存在微小的碎屑,通过沉降润滑油槽能将碎屑收集,从而避免碎屑对支撑环与环形支撑台的磨损,从而提高使用寿命;转台与箱体之间未设置支撑轴承,降低了数控卧式齿式转台的结构复杂度,也降低了生产成本。

8.在上述的数控卧式齿式转台中,所述润滑油槽还包括与折线段一一对应的延伸段,所述延伸段沿环形支撑台的径向分布,所述延伸段的外端与对应的折线段的弯折部连通,所述延伸段的内端与折线段的两端位于同一圆弧上。设置延伸段能进一步增加支撑环与环形支撑台之间润滑油的储存量,保证有足够的润滑油润滑。

9.在上述的数控卧式齿式转台中,所述环形支撑台上位于支撑环的内侧固定有固定环,所述固定环的内侧设有密封凸环一,所述密封凸环一与环形支撑台的内壁贴靠且密封

凸环一与环形支撑台的内壁之间设有密封圈一。通过该结构将润滑环形支撑台的润滑油限定在储油凹槽和固定环之间。

10.在上述的数控卧式齿式转台中,所述箱体的上端面外侧设有密封台阶,所述转台上设有与抵靠台阶相对的密封凸环二,所述密封台阶和密封凸环二之间设有密封圈二。密封圈二能避免水汽等进入箱体内。

11.在上述的数控卧式齿式转台中,所述箱体的下部设有固定套,所述芯轴的下端位于固定套内且通过圆锥滚子轴承相对固定套转动连接,所述芯轴的下端还固定有锁紧螺母,所述圆锥滚子轴承的内圈下端与锁紧螺母抵靠,所述固定套的上端固定有定位卡环,所述定位卡环的内侧相对固定套的内壁凸出,所述圆锥滚子轴承的外圈上端与定位卡环抵靠。通过该结构实现芯轴转动连接在箱体中。

12.在上述的数控卧式齿式转台中,所述固定套的外侧和箱体之间形成储油槽,所述芯轴上固连有蜗轮,所述蜗轮位于储油槽中,所述蜗轮的上侧高于固定套的上端面,所述锁紧螺母和固定套的内壁之间通过骨架油封密封,所述锁紧螺母和芯轴之间设有密封圈三。箱体内还设有与蜗轮啮合的蜗杆,通过蜗轮蜗杆机构驱动芯轴转动,实现转台的转动,储油槽内的润滑油用于润滑蜗轮蜗杆传动,使用时储油槽中的润滑油液面需要淹没过蜗轮,也就是润滑油会通过固定套和定位卡环之间溢流至固定套的内部,能同时对圆锥滚子轴承实现润滑,通过骨架油封将固定套内的润滑油密封。

13.与现有技术相比,本数控卧式齿式转台在保证转台转动顺畅的情况下不使用支撑轴承,具有生产成本较低,结构更简单的优点。

附图说明

14.图1是本数控卧式齿式转台的立体结构示意图。

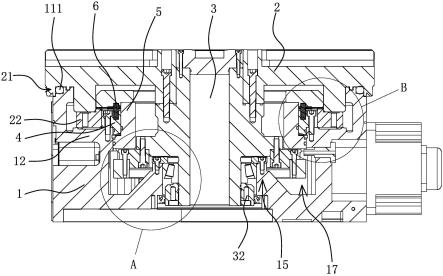

15.图2是本数控卧式齿式转台的剖视结构示意图。

16.图3是图2中a部的放大结构示意图。

17.图4是图2中b部的放大结构示意图。

18.图5是本数控卧式齿式转台去掉箱体后的内部结构示意图。

19.图6是箱体的立体结构示意图。

20.图7是图6中c部的放大结构示意图。

21.图8是定刹车齿环和固定环的位置关系示意图。

22.图9是图8中d部的放大结构示意图。

23.图10是刹车架的立体结构示意图。

24.图11是图10中e部的放大结构示意图。

25.图中,1、箱体;11、密封台阶;111、密封圈五;12、环形支撑台;13、储油凹槽;14、润滑油槽;141、折线段;142、延伸段;15、固定套;16、定位卡环;17、储油槽;2、转台;21、密封凸环二;22、支撑环;23、定刹车齿环;24、下固定齿一;3、芯轴;31、圆锥滚子轴承;32、锁紧螺母;33、密封圈四;34、蜗轮;35、骨架油封;4、固定环;41、密封凸环一;42、密封圈一;43、下固定齿二;44、下抵靠斜面;45、下盲孔;5、刹车架; 51、活塞;511、密封圈三;52、活塞头;521、密封圈二;53、压力腔;54、动刹车齿环;55、上固定齿;56、上抵靠斜面;57、上盲孔;6、弹簧;7、升降杆;71、转动杆;72、连接杆;73、感应件;74、感应头。

具体实施方式

26.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

27.如图1至图11所示,数控卧式齿式转台2包括箱体1、转动连接在箱体1上的转台2以及和转台2固定连接的芯轴3,箱体1 的上端面外侧设有密封台阶11,转台2上设有与抵靠台阶相对的密封凸环二21,密封台阶11和密封凸环二21之间设有密封圈五 111。箱体1的中部设有环形支撑台12,转台2的下侧固定有支撑环22,支撑环22贴合抵靠在环形支撑台12上,环形支撑台12 的外侧和箱体1之间设有环形的储油凹槽13,环形支撑台12上位于支撑环22的内侧固定有固定环4,固定环4的内侧设有密封凸环一41,密封凸环一41与环形支撑台12的内壁贴靠且密封凸环一41与环形支撑台12的内壁之间设有密封圈一42。

28.环形支撑台12的上侧面开设有呈环形分布的润滑油槽14,润滑油槽14包括若干段呈v型的折线段141和与折线段141一一对应的延伸段142,若干段折线段141依次首尾相连形成环形,支撑环22将润滑油槽14覆盖,折线段141的两端靠近支撑环22 的内侧,折线段141的弯折部靠近支撑环22的外侧,延伸段142 的外端与对应的折线段141的弯折部连通,延伸段142的内端与折线段141的两端位于同一圆弧上,在支撑环22转动时在径向上使得支撑环22每个部位均有足够的润滑油润滑。

29.箱体1的下部设有固定套15,芯轴3的下端位于固定套15 内且通过圆锥滚子轴承31相对固定套15转动连接,芯轴3的下端还固定有锁紧螺母32,圆锥滚子轴承31的内圈下端与锁紧螺母32抵靠,固定套15的上端固定有定位卡环16,定位卡环16 的内侧相对固定套15的内壁凸出,圆锥滚子轴承31的外圈上端与定位卡环16抵靠。固定套15的外侧和箱体1之间形成储油槽 17,芯轴3上固连有蜗轮34,蜗轮34位于储油槽17中,蜗轮34 的上侧高于固定套15的上端面,锁紧螺母32和固定套15的内壁之间通过骨架油封35密封,锁紧螺母32和芯轴3之间设有密封圈四33。箱体1内还设有与蜗轮34啮合的蜗杆,通过蜗轮34蜗杆机构驱动芯轴3转动,实现转台2的转动,储油槽17内的润滑油用于润滑蜗轮34蜗杆传动,使用时储油槽17中的润滑油液面需要淹没过蜗轮34,也就是润滑油会通过固定套15和定位卡环 16之间溢流至固定套15的内部,能同时对圆锥滚子轴承31实现润滑,通过骨架油封35将固定套15内的润滑油密封。

30.运行时,芯轴3带动转台2转动,箱体1和转台2之间通过环形支撑台12与支撑环22接触,转动时支撑环22与环形支撑台 12为滑动摩擦,润滑油储存在储油凹槽13内,润滑油通过润滑油槽14进入支撑环22与环形支撑台12之间,从而减少转台2 转动时的摩擦,若干段折线段141能使得润滑油在径向上分布更均匀,保证支撑环22与环形支撑台12之间接触的每个部位具有充足的润滑油润滑,上述结构能保证转台2在低速下相对环形支撑台12转动顺畅;进一步的,在长时间运转后支撑环22与环形支撑台12会存在微小的碎屑,通过沉降润滑油槽14能将碎屑收集,从而避免碎屑对支撑环22与环形支撑台12的磨损。

31.转台2和箱体1之间设有能将转台2固定的刹车机构,刹车机构包括定刹车齿环23和刹车架5,刹车架5包括活塞51和动刹车齿环54,活塞51位于固定环4的内侧且能相对固定环4上下移动,活塞51与环形支撑台12之间设有能推动活塞51向下移动的压力腔53,具体来说,活塞51的下端设有活塞头52,活塞头52位于密封凸环一41的正下方,活塞头52与环形支撑台12 的内壁之间通过密封圈二521密封连接,活塞51和固定环4的内壁之间通过密封圈

三511密封连接,活塞头52、密封凸环一41 和环形支撑台12之间形成上述压力腔53。箱体1上开设有与压力腔53连通的进油孔和泄压孔,进油孔与油泵连通,通过往压力腔53内增压实现将活塞51向下移动。

32.定刹车齿环23位于支撑环22的内侧,定刹车齿环23与支撑环22一体成型,定刹车齿环23的上侧沿周向开设有下固定齿一 24,固定环4的上侧设有下固定齿二43,动刹车齿环54固定在活塞51上且位于定刹车齿环23和固定环4的正上方,动刹车齿环54的下侧沿周向开设有上固定齿55,在活塞51向下移动时所述上固定齿55能同时与下固定齿一24和下固定齿二43啮合,上固定齿55的齿的端部两侧均开设有上抵靠斜面56,所述抵靠斜面沿着动刹车齿环54的径向布置,所述下固定齿一24和下固定齿二43的齿的端部两侧均开设有下抵靠斜面44,所述下抵靠斜面44沿着动刹车齿环54的径向布置,在所述上固定齿55和下固定齿一24以及下固定齿二43啮合时上固定齿55的上抵靠斜面 56与下固定齿一24的下抵靠斜面44及下固定齿二43的下抵靠斜面44贴合。

33.箱体1和刹车架5之间还设有能在压力腔53内压力降低后使得活塞51向上移动复位的弹簧6,具体来说,固定环4上开设有若干下盲孔45,动刹车齿环54上开设与下盲孔45一一对应的上盲孔57,弹簧6的两端分别位于下盲孔45和上盲孔57内。

34.固定环4和环形支撑台12上穿设有升降杆7,升降杆7能相对固定环4和环形支撑台12移动,升降杆7的上端与动刹车齿环 54固定连接。箱体1内还转动连接有转动杆71,转动杆71的一端与升降杆7之间通过连接杆72连接,转动杆71的另一端固定有感应件73,感应件73上对称设有凸出的感应头74,箱体1上位于两个感应头74的正前方分别设有接近开关。通过升降杆7 与动刹车齿环54连接能实现对动刹车齿环54在周向向上的固定,在升降杆7上下移动时连接杆72能带着转动杆71来回转动,感应件73随着转动杆71来回转动,两个感应头74会分别靠近和原理对应的接近开关,能感应此时升降杆7处于上升位置或者下降位置,从而实现判断转台2是否处于固定状态。

35.固定环4为固定在箱体1上的,当动刹车齿环54的上固定齿 55与下固定齿二43啮合时动刹车齿环54在周向上与箱体1固定,此时动刹车齿环54的固定齿还与定刹车齿环23的下固定齿一24 啮合,也就实现了定刹车齿环23与箱体1在周向上的固定,从而实现对转台2的固定,通过齿和齿之间啮合的方式实现转台2的固定,在完全啮合后固定牢固,保证转台2不会出现移位,能满足机床加工时高精度的要求;同时齿和齿之间只需要啮合即可,也就是压力腔53内的压力只需能压缩弹簧6使得活塞51向下移动即可,对压力大小需要较小,降低了对密封性及油泵的要求,降低了成本。

36.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1