一种集装箱底横梁加强筋自动焊接生产线的制作方法

1.本实用新型涉及集装箱领域,特别涉及一种集装箱底横梁加强筋自动焊接生产线。

背景技术:

2.每只40”标箱底架含有3根宽背底横梁(宽背梁),每根重20kg。按单班1000台产量计算,总计宽背梁3000根,总重60t。

3.每根宽背梁焊有三块等距(550mm)加强筋,焊缝形式为“u”形双面焊连续角焊缝。

4.目前制作流程:钣金冷作折弯成形料架堆码后,物流至底架主线附近。三台底横梁人工组焊、变位的焊接装置零星散布。一般安排3人进行底横梁加强筋的焊接制作。每个工人拖拽4根底横梁经棍子架就位于人工变位焊接装置后,依次人工点焊4x3=12块加强筋。点焊完成后,进行加强筋的“u”形焊缝焊接。焊接完成后,人工提升、前推底横梁至料架内,待转至底架主线装配。经现场计时,每个熟练工人完成4根宽背梁的时间约为300秒,平均75秒/根。折算一台40”标箱宽背梁一个员工用时为75x3=225秒。

5.由于是人工焊接,而不同的焊工在操作手法和工艺参数上存有偏差,所以存在焊接质量的偏差。由此加大了焊接缺陷和外观不美观的风险。虽然该焊缝是隐蔽焊缝(外面涂黑漆),但箱东对于高质量、美观一致的焊缝更容易欣然接受,这是提高客户的满意度的最有效方法。

6.基于以上现状,如我们能设计一套能够实现自动上料、定位夹紧,自动装配与点焊加强筋、自动焊接加强筋、自动输送完工件至料架等功能的装置,将会有利于减轻工人劳动强度、节省劳动力、集约本已有限的场地、提高焊接内外质量、提高客户满意度等等方面之改善。由于工位集中,也方便以后进行集中焊烟除尘的实施,改善环境。对于类似底横梁结构形式的工件如冷干箱的门槛、冷箱底架的ω梁,都有推广的可能性。

技术实现要素:

7.本实用新型的目的提供一种集装箱底横梁加强筋自动焊接生产线,解决上述现有技术问题中的一个或多个。

8.本实用新型提出一种集装箱底横梁加强筋自动焊接生产线,包括输送装置,和架设于输送装置上方且沿输送装置的输送方向设置的底横梁上料装置、筋板装配装置以及筋板焊接组件,所述筋板焊接组件包括沿输送装置的输送方向设置的筋板点焊组件和筋板焊接组件,筋板点焊组件包括筋板点焊装置,筋板焊接组件包括筋板焊接装置。

9.在一些实施方式中,所述底横梁上料装置将底横梁横向放置于输送装置上进行输送;所述底横梁上料装置的下方设有地坑,地坑内设有堆码底横梁的钣金料架。

10.在一些实施方式中,所述底横梁上料装置的一侧设有用于翻转底横梁的翻身升料装置。

11.在一些实施方式中,所述翻身升料装置包括翻身机构,翻身机构包括相对分布的

伸缩机构,每个伸缩机构的外侧与翻身升料装置的架体固定连接,每个伸缩机构的内侧通过伸缩杆连接旋转机构,每个旋转机构上设有一个定位座,每个定位座上均设有卡槽,两个定位座上的卡槽的开口均向内设置。

12.在一些实施方式中,所述翻身升料装置还包括升料机构,升料机构包括一个或多个与升降装置连接的料台,料台设置于两个定位座之间,料台的位置与输送装置的位置对应,料台下降料台上的底横梁落到输送装置上。

13.在一些实施方式中,所述底横梁上料装置包括水平输送机构和垂直输送机构,

14.水平输送机构控制垂直输送机构水平移动,

15.垂直输送机构的下方设有抓料装置,控制抓料装置上下移动。

16.在一些实施方式中,所述筋板装配装置包括悬设于输送装置上方的料盒,料盒内设有用于压紧筋板的第一压紧机构和第二压紧机构、用于下压装配筋板的下压机构,第一压紧机构的压紧方向与第二压紧机构的压紧方向垂直,料盒底部对应下压机构设置通孔,通孔的规格与筋板的规格对应。

17.在一些实施方式中,所述筋板点焊组件还包括点焊定位组件,点焊定位组件的位置与筋板点焊装置的位置对应,点焊定位组件包括e字形的点焊定位楔和顶升装置,顶升装置的位置与点焊定位楔的位置对应。

18.在一些实施方式中,所述筋板焊接组件还包括焊接定位组件,焊接定位组件的位置与筋板焊接装置的位置对应,焊接定位组件包括e字形的焊接定位楔和顶升装置,顶升装置的位置与焊接定位楔的位置对应。

19.在一些实施方式中,所述筋板焊接装置的数量和位置与同一根底横梁中的筋板的数量和位置对应。

20.本实用新型所述的集装箱底横梁加强筋自动焊接生产线的优点为:

21.实现了集装箱底横梁加强筋自动焊接,提升了焊接的内外质量,减轻工人劳动强度,节省劳动力;

22.自动焊接过程中采用横向输送,使得输送的生产线不占地方,比纵向输送生产线端;

23.将点焊与焊接分开,使得制品的焊点在输送线上可以有时间冷却;

24.先利用筋板装配装置在底横梁上实现筋板的装配,在自动焊接,工序分解,有效的保证生产线的均衡;

25.将工位进行了集中设置,便于进行集中焊烟除尘的实施;

26.该集装箱底横梁加强筋自动焊接生产线不仅适用于底横梁,也可适用于类似底横梁结构形式的工件如冷干箱的门槛、冷箱底架的ω梁,具有很强的可推广性。

附图说明

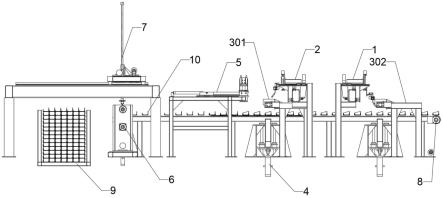

27.图1为本实用新型的一些实施方式中集装箱底横梁加强筋自动焊接生产线的主视图;

28.图2为本实用新型的一些实施方式中具有筋板的底横梁的结构示意图;

29.图3为本实用新型的一些实施方式中集装箱底横梁加强筋自动焊接生产线的结构示意图;

30.图4为图3中a-a部分的放大图;

31.图5为图3中a-b部分的放大图;

32.图6为图3中a-c部分的放大图。

具体实施方式

33.图2中的带有箭头的方向标为横向。

34.结合图1至图6所示的内容,本实用新型提出一种集装箱底横梁加强筋自动焊接生产线,一种集装箱底横梁加强筋自动焊接生产线,包括输送装置8,和架设于输送装置8上方且沿输送装置8的输送方向设置的底横梁上料装置7、筋板装配装置5以及筋板焊接组件,筋板焊接组件包括沿输送装置8的输送方向设置的筋板点焊组件和筋板焊接组件,筋板点焊组件包括筋板点焊装置2,筋板焊接组件包括筋板焊接装置1。

35.一些具体实施方式中,底横梁上料装置7将底横梁横向放置于输送装置8上进行输送;底横梁上料装置7的下方设有地坑,地坑内设有堆码底横梁10的钣金料架9,采用地坑能够有效的减少整体设备的高度。

36.一些具体实施方式中,底横梁上料装置7的一侧设有用于翻转底横梁的翻身升料装置6,其中

37.结合图1、图3、图4所示的内容,翻身升料装置6包括翻身机构,翻身机构包括相对分布的伸缩机构601,每个伸缩机构601的外侧与翻身升料装置6的架体固定连接,每个伸缩机构601的内侧通过伸缩杆连接旋转机构602,每个旋转机构602上设有一个定位座603,每个定位座603上均设有卡槽631,两个定位座603上的卡槽631的开口均向内设置,其中翻身机构可采用链轮链条传动卡口旋转180度翻身,翻身动力采用摆线针轮减速器电机+变频plc控制转角180度的方式,其为现有技术,因此在此不做赘述。

38.进一步的,结合图1、图3、图6所示的内容,翻身升料装置6还包括升料机构,升料机构包括一个或多个与升降装置连接的料台611(比如包括两个于升降装置连接的料台611),料台611设置于两个定位座603之间,料台611的位置与输送装置8的位置对应(输送装置8设置于两个料台611之间,且不同料台611的中心线的连接线于输送装置8的输送方向的直线相交,优选不同料台611的中心线的连接线于输送装置8的输送方向的直线相垂直),料台611下降料台611上的底横梁10落到输送装置8上。翻身升料装置6的翻身动作可以利用现有技术中红外线等扫描装置扫描然后通过自动化程序触发执行、也可以直接根据底横梁的堆码规律利用自动化程序设定、也可以通过利用按钮人为操作触发。

39.若底横梁10均开口向上设置,也可以不设置翻身升料装置6,直接通过底横梁上料装置7将钣金料架9上的钣金工件抓取下落至输送装置8上。

40.若有翻身升料装置6,且翻身升料装置6中包括升料机构,

41.底横梁上料装置7升降抓取钣金料架9上的钣金工件,纵向输送工件至翻身升料装置6正上方后,翻身升料装置6前后两侧定位座603上的卡槽631在伸缩机构601的作用下,同时朝中间运动到位;抓料电磁铁断电,工件落入到定位座603上的卡槽631,随后底横梁上料装置7复位进行下一次作业;对落入卡槽631中的工件进行正反识别,如正位,则翻身升料装置6中升料机构升起接料,伸缩机构601回缩,工件下落至输送装置8上;如反位,则翻身机构实施工件180度翻身,翻身完成后升料机构升起接料,卡槽631气缸回缩,工件下落至输送装

置8上。

42.若有翻身升料装置6,但翻身升料装置6中无无升料机构,

43.底横梁上料装置7升降抓取钣金料架9上的钣金工件,纵向输送工件至翻身升料装置6正上方后,翻身升料装置6前后两侧定位座603上的卡槽631在伸缩机构601的作用下,同时朝中间运动到位;抓料电磁铁断电,工件落入到定位座603上的卡槽631,对落入卡槽631中的工件进行正反识别,如正位,则底横梁上料装置7上的抓料电磁铁复通电抓取工件,伸缩机构601回缩,底横梁上料装置7将工件下落至输送装置8上,抓料电磁铁断电,底横梁上料装置7复位进行下一次作业;如反位,则翻身机构实施工件180度翻身,翻身完成后底横梁上料装置7上的抓料电磁铁复通电抓取工件,伸缩机构601回缩,底横梁上料装置7将工件下落至输送装置8上,抓料电磁铁断电,底横梁上料装置7复位进行下一次作业。

44.一些具体实施方式中,底横梁上料装置7包括水平输送机构和垂直输送机构,

45.水平输送机构控制垂直输送机构水平移动,

46.垂直输送机构的下方设有抓料装置,控制抓料装置上下移动。钣金料架9就位时保证左右位置与下一个装置对齐,减少上料装置上实现左右输送功能的输送机构。水平输送机构和垂直输送机构均可采用现有技术中的直线导轨+齿条的方式实现,保证同步。采用摆线针轮减速电机+变频plc控制速度和位置。另外抓料装置可以采用运用气缸+电磁铁、弹簧等方式的现有技术实现抓料,因此在此不做赘述。

47.一些具体实施方式中,结合图1、图3、图5所示的内容,筋板装配装置5包括悬设于输送装置8上方的支架、设置于支架上的料盒502,料盒502内排布有若干筋板101,料盒502左侧设置用于压紧筋板101的第一压紧机构501,料盒502前侧设置用于压紧筋板101的第二压紧机构503,和用于下压装配筋板101的下压机构504,第一压紧机构501的压紧方向与第二压紧机构503的压紧方向垂直,第二压紧机构503中所连接的靠山设置于第一压紧机构501中所连接的靠山与料盒502的右侧内壁之间,通过第一压紧机构501中所连接的靠山和第二压紧机构503中所连接的靠山压紧规整筋板101,第一压紧机构501和第二压紧机构503可以直接采用现有技术实现,因此在此不做赘述,

48.料盒502底部对应下压机构504设置通孔,通孔的规格与筋板的规格对应,当底横梁10传送至通孔正下方时下压机构504会将远离第二压紧机构503一侧的筋板101下压装配至底横梁10中,然后上升复位,复位完成后第二压紧机构503中所连接的靠山向着远离第二压紧机构503的一侧移动,达到压紧料盒502内剩余筋板101的目的。上述靠山可以为板件物体或块状物体,

49.其中筋板装配装置5的数量可以根据底横梁10上设置的筋板101的数量设定,比如每根底横梁10上设置三块筋板101,那么就可以对应这三块筋板101的位置分别设置一个筋板装配装置5。

50.一些具体实施方式中,筋板点焊组件还包括点焊定位组件,点焊定位组件的位置与筋板点焊装置2的位置对应,点焊定位组件包括e字形的点焊定位楔301和顶升装置4,顶升装置4的位置与点焊定位楔301的位置对应,顶升装置4用于将运行到顶升装置4上方的横梁10顶升至点焊定位楔301处,使得横梁10与点焊定位楔301向下的卡口卡接固定,保证点焊操作过程中的稳定性。点焊装置包括焊机和焊枪,焊机可以根据需求(比如:设定点焊缝位置为u型底部中点,单面点焊)控制焊枪在横向、纵向以及垂直方向上进行移动点焊,其可

以直接采用市面上现有的技术实现,因此在此不做赘述。其在垂直方向运动采用伺服电机外,其余方向运动及摆枪可采用步进电。

51.一些具体实施方式中,筋板焊接组件还包括焊接定位组件,焊接定位组件的位置与筋板焊接装置1的位置对应,焊接定位组件包括e字形的焊接定位楔302和顶升装置4,顶升装置4的位置与焊接定位楔302的位置对应,顶升装置4用于将运行到顶升装置4上方的横梁10顶升至焊接定位楔302处,使得横梁10与焊接定位楔302向下的卡口卡接固定,保证焊接操作过程中的稳定性。筋板焊接装置1可以在现有的机械手或其他可驱动其移动的装置的带动下移动到焊接点进行移动。

52.一些具体的实现方式中,焊接定位组件和筋板焊接装置的数量和位置与同一根底横梁中的筋板的数量和位置对应,比如:每根底横梁10上设置三块筋板101,集装箱底横梁加强筋自动焊接生产线中对应设置三个筋板焊接装置,每个焊接装置中包括双机头、两台焊机、两把枪,实现对称进行筋板u形焊缝焊接,减少焊接装置上、下、前、后、左、右的移动。

53.上述输送装置8可采用带附件双排链,工件排列间距设为220mm-240

㎜

,比如设为228.6

㎜

,总输送长度保证下一步筋板装配点焊工序和一定的缓冲区,该保证为本行业内的公知常识,因此在此不做赘述。

54.上述的伸缩机构601、旋转机构602、升降装置、水平输送机构、垂直输送机构、第一压紧机构501、第二压紧机构503、下压机构504、顶升装置4均可以直接采用气动、液压、电动等方式控制的机构实现,其可以直接采用现有技术实现,因此在此不做赘述。

55.上述焊接定位楔302和点焊定位楔301也可以采用其他的现有的结构形式只要能够达到将工件(比如底横梁)在顶升装置4的配合下形成暂时固定辅助进行点焊或焊接的目的即可。

56.以上所述仅是本实用新型的优选方式,应当指出,对于本领域普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干相似的变形和改进,这些也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1