一种表层脱碳相梯度硬质合金材料及其制备方法

1.本发明属于硬质合金耐磨材料领域,涉及一种硬质合金材料及其制备方法,具体涉及一种表层脱碳相梯度硬质合金材料及其制备方法。

背景技术:

2.磨粒磨损是机械磨损的一种形式,是在没有冲击载荷的情况下,硬质粒子对构件表面的耕犁作用造成损伤积累的结果。构件材料的硬度越高,其抵抗外部硬质粒子耕犁作用能力越强,造成的损伤越小。小型干式拉丝模、喷砂机的喷咀、球磨机的球体和衬板、石油钻井的扶正器等可认为是纯抗磨粒磨损构件的代表,它们的失效是磨粒对构件表面的耕犁作用造成损伤积累的结果。

3.通常这些构件采用高硬度的硬质合金制造。由于ti的引入,yt类硬质合金(wc-tic-co类)比yg类硬质合金(wc-co类)硬度更高、耐磨损性能更好、抗塑性变形能力更强。但在纯磨粒磨损条件下,yt类硬质合金耐磨性仍然没有足够高,导致所制造的构件的使用寿命不足。

4.可通过对yt类硬质合金进行表层改性以提高yt类硬质合金表层的硬度。目前,yt类硬质合金表层改性提高硬度的方法通常是表层氮化。主要过程是通过氮气气氛烧结进行氮化处理。当炉中氮气分压高于硬质合金氮平衡压时才可以渗氮,如果低于氮平衡分压,则出现相反的脱氮效果,因此氮气压力参数需精确控制,相比真空烧结过程较为复杂。

5.申请公布号为cn102126025a的发明专利公开了一种表层脱碳的wc-co梯度硬质合金预制体,由正常wc-co硬质合金压坯进行脱蜡预烧,获得预烧坯;再渗入偏钨酸铵溶液,形成一定深度及浓度梯度的偏钨酸铵分布;烧结后在低温阶段缓慢升温,偏钨酸铵的分解产物与表层wc-co作用得到。但是这种方法主要针对wc-co硬质合金,并且需要两步烧结以及在两步烧结之间渗入偏钨酸铵溶液,制备工艺复杂、周期长。

技术实现要素:

6.为了解决上述问题,本发明人进行了锐意研究,研究出一种表层脱碳相梯度硬质合金材料,该硬质合金材料由包括粘结剂、(w,ti)c粉、碳氮化物或氮化物、wc粉和w粉的原料组分经过真空烧结原位形成。本发明通过在yt(wc-tic-co类)硬质合金中引入少量碳氮化物或氮化物,使得表层形成w-c-co体系,内部仍然保持w-ti-c(n)-co体系,利用w-c-co体系比w-ti-c(n)-co体系对碳的敏感度更高,通过w调节碳含量,使总碳含量低于w-c-co体系下限而高于w-ti-c(n)-co体系下限,从而表层获得脱碳相(η相)组织而内部不出现脱碳相组织。从而得到表层脱碳相硬度高、耐磨粒磨损性好,内部正常组织抗塑性变形性好的表层托弹性梯度硬质合金材料,该硬质合金的制备方法工艺简单、过程易控。

7.本发明一方面提供一种表层脱碳相梯度硬质合金材料,所述硬质合金材料由包括粘结剂、(w,ti)c粉、碳氮化物或氮化物、wc粉和w粉的原料组分制得。

8.本发明的另一方面提供本发明第一方面所述的表层脱碳相硬质合金材料的制备

方法,所述方法包括以下步骤:

9.步骤1、将粘结剂、(w,ti)c粉、wc粉、w粉、碳氮化物或氮化物混合;

10.步骤2、步骤2、将步骤1所得混合物研磨、干燥,压制成生坯。

11.步骤3、对步骤2所得生坯进行真空烧结。

12.本发明所具有的有益效果:

13.(1)本发明通过在yt类硬质合金中引入碳氮化物或氮化物对yt类硬质合金的表层进行改性,提高yt类硬质合金的表层硬度和抵抗强磨粒磨损的能力,提高yt类硬质合金的使用寿命;

14.(2)在制备表层脱碳相梯度硬质合金材料时,利用wc-co体系与wc-tic-co体系对c的敏感度差异,先表层脱ti后表层脱碳,使得表层形成高硬度和高耐磨粒磨损的脱碳相,内部仍然保持高抗塑性变形,从而将均匀的yt类硬质合金改性为功能梯度硬质合金,扩大了yt类硬质合金的应用范围;

15.(3)本发明所提供的方法制备的梯度硬质合金,表层与内部成分上是平滑过渡,没有突变,表层与内部界面不存在应力集中,结构均匀;

16.(4)本发明的表层脱碳相梯度硬质合金材料是在一步真空烧结过程中原位形成的,制备工艺简单、过程容易控制。

附图说明

17.图1示出实施例1得到的材料近表层区域与内部的微观组织截面图;

18.图2示出实施例2得到的材料近表层区域与内部的微观组织截面图;

19.图3示出实施例2得到的材料近表层区域ti和co元素分布图;

20.图4示出对比例1得到的材料近表层区域与内部的微观组织截面图;

21.图5示出对比例2得到的材料近表层区域与内部的微观组织截面图;

22.图6示出对比例3得到的材料近表层区域与内部的微观组织截面图;

23.图7示出对比例4得到的材料近表层区域与内部的微观组织截面图;

24.图8示出对比例5得到的材料近表层区域与内部的微观组织截面图。

具体实施方式

25.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

26.根据工况条件,纯磨粒磨损对材料的硬度要求高但是对耐冲击性几乎没有要求,而在硬质合金领域通常认为脱碳相(η相)的性能特点是硬度很高、耐磨性优异但脆性较大,适合抗冲击性要求低的纯磨粒磨损的工况条件。因此,若将构件的被磨损面设计为η相组织,则可以显著提高构件表面的硬度和耐磨粒磨损性能。基于此,本发明人设计制备一种表层脱碳相梯度硬质合金材料,将均匀硬质合金的表层改变为脱碳相组织,而内部为正常相组织。

27.本发明第一方面提供了一种表层脱碳相梯度硬质合金材料,该硬质合金材料由包括粘结剂、(w,ti)c粉、碳氮化物或氮化物、wc粉和w粉的原料组分制得。

28.根据本发明,粘结剂包括co粉、ni粉、fe粉中的一种或几种,优选为co粉。

29.根据本发明,原料wc粉为非饱和碳的wc粉,优选地,wc粉中的碳含量为5.96wt%。

30.根据本发明一种优选的实施方式,按重量百分比计,所述粘结剂占10~15%,所述(w,ti)c粉占4.0~30.0%,所述wc粉占50.0~59.0%,碳氮化物或氮化物占0.8~10.0%,其余为w粉,其中,各原料组分的重量百分比之和为100%。

31.根据本发明另一种优选的实施方式,按重量百分比计,所述粘结剂占6~9%,所述(w,ti)c粉占4.0~30.0%,所述wc粉占60.0~65.0%,碳氮化物或氮化物占0.8~10.0%,其余为w粉,其中,各原料组分的重量百分比之和为100%。

32.根据本发明,表层脱碳相梯度硬质合金材料的表层为脱碳相,内部为非脱碳相,且由表层至内部成分上是平滑过渡,没有突变,表层与内部的界面之间不存在应力集中。表层形成w-c-co体系,而内部仍然保持w-ti-c(n)-co体系。

33.本发明中,碳氮化物或氮化物是形成梯度表层的前提条件,将碳氮化物或氮化物引入到yt类硬质合金中,碳氮化物或氮化物在高温真空环境下分解释放n2而脱除n,ti和n之间具有强烈的热力学耦合作用,造成硬质合金表层的ti向内部迁移,由于表层ti和n的脱除,使得内部的粘结剂向表层迁移填补体积空位,从而使得表层形成w-c-co组织。而由于表层的w-c-co体系比内部的w-ti-c(n)-co体系对碳的敏感度更高,利用所设计的总碳含量低于w-c-co体系下限而高于w-ti-c(n)-co下限,从而表层获得脱碳相组织而内部不产生脱碳相组织。

34.本发明中,wc粉的占比越大,合金中c含量就越高,合金中(包括梯度表层和内部)就不容易形成脱碳相;(w,ti)c粉占比越大,合金中总c含量也越高,合金中不容易形成脱碳相,而且因为烧结后的梯度合金中,(w,ti)c只存在于内部,ti的引入使得合金内部对c的敏感度下降,所以(w,ti)c占比越大,内部更不容易出现脱碳相;粘结剂co占比越大,合金的正常组织对应的碳含量范围越宽,要求碳含量波动的范围就越宽,也就是越不容易形成脱碳相;粘结剂co占比越小,合金的正常组织对应的碳含量范围越窄,要求碳含量波动的范围越窄,也就是越容易形成脱碳相。因为总量一定,w粉占比越高,wc的占比降低,间接地相当于c含量越低,因此,越容易出现脱碳相。本发明中,co粉的占比较小时,会使得硬质合金表层和内部均形成脱碳相,内部脱碳相会严重损害硬质合金材料的强度和韧性。

35.根据本发明优选的实施方式,粘结剂的粒度为0.2~5μm;(w,ti)c粉的粒度为0.5~8μm;wc粉的粒度为0.2~11μm;碳氮化物或氮化物的粒度为0.2~10μm;w粉的粒度为0.2~5μm。

36.根据本发明进一步优选的实施方式,粘结剂的粒度为0.5~3.0μm;(w,ti)c粉的粒度为0.8~6.0μm;wc粉的粒度为0.4~10μm;碳氮化物或氮化物的粒度为0.5~8μm;w粉的粒度为0.5~3μm。

37.根据本发明更进一步优选的实施方式,粘结剂的粒度为0.8~2.0μm;(w,ti)c粉的粒度为1.5~4μm;wc粉的粒度为2~8μm;碳氮化物或氮化物的粒度为1~4μm;w粉的粒度为0.8~2μm。

38.一般而言,原料粒度越细,最后得到的合金硬度越高,原料粒度越粗,得到的合金的硬度越低。但是原料粒度越细之后,原料越容易吸附氧并且容易团聚,如果没有进行控氧和充分的分散,容易导致合金孔隙多、组织不均匀从而强度变低。

39.本发明中,粉末之间的原料搭配,一般原则是:各种原料的搭配粒度差距不要太

大,大体相近为宜。还有一个原则是:(w,ti)c固溶体的晶粒强度比wc晶粒低得多,在合金断裂时裂纹往往很容易穿过(w,ti)c晶粒,越大的晶粒越容易出现穿晶断裂,所以(w,ti)c原料的粒度不能太大。而且(w,ti)c原料也不是越细越好,因为ti对氧的亲和力很大,(w,ti)c太细了则容易增氧。

40.根据本发明,碳氮化物为ti(c,n),氮化物为tin、aln、zrn中的一种或几种,优选为ti(c,n)。

41.本发明中,碳氮化物或氮化物能够作为元素迁移的诱发因子,将碳氮化物或氮化物引入到yt类硬质合金中,碳氮化物或氮化物在高温真空环境下分解释放n2而脱除n,ti和n之间具有强烈的热力学耦合作用,造成硬质合金表层的ti向内部迁移,由于表层ti和n的脱除,使得内部的粘结剂向表层迁移填补体积空位,从而使得表层形成w-c-co体系,内部仍然保持w-ti-c(n)-co体系,而由于表层的w-c-co体系比内部的w-ti-c(n)-co体系对碳的敏感度更高,利用总碳含量低于w-c-co体系下限而高于w-ti-c(n)-co下限,从而使得表层形成脱碳相组织内部为正常相组织,从而使得表层硬度高、耐磨粒磨损性好。

42.本发明的第二方面提供一种表层脱碳相硬质合金材料的制备方法,优选为制备本发明第一方面所述的表层脱碳相硬质合金材料的方法,该方法包括以下步骤:

43.步骤1、将粘结剂、(w,ti)c粉、wc粉、w粉、碳氮化物或氮化物混合。

44.根据本发明,步骤1中,粘结剂、(w,ti)c粉、wc粉、w粉、碳氮化物或氮化物如本发明第一方面所述。

45.步骤2、将步骤1所得混合物研磨、干燥,压制成生坯。

46.根据本发明,步骤2中,将步骤1所得混合物进行研磨,优选采用本领域常用的研磨设备进行,例如球磨机。

47.根据本发明,步骤2中,采用球磨机进行研磨,所用研磨球为直径2~10mm的硬质合金球,优选为直径为6mm的wc-8%co硬质合金球,球磨介质为无水乙醇。

48.本发明中,将步骤1所得混合物与无水乙醇混合,得到混合物浆料,将浆料加入到球磨机中进行研磨,得到研磨后的物料。

49.根据本发明,步骤2中,球料比(即研磨球和混合物的重量比)为5:1~15:1,优选为8:1~12:1,例如10:1。

50.根据本发明,步骤2中,研磨速度为20~150r/min,优选为30~120r/min,更优选为50~90r/min,例如60r/min。

51.根据本发明,步骤2中,研磨时间为5~80h,优选为10~80h,更优选为20~40h,例如25h。

52.根据本发明,步骤2中,将研磨结束后的物料进行过滤,优选经400目筛网过滤。

53.根据本发明,步骤2中,将过滤后的物料进行干燥处理,所述干燥包括以下步骤:

54.步骤2.1、将过滤后的物料进行真空干燥;

55.步骤2.2、加入sd橡胶成型剂,混合;

56.步骤2.3、对步骤2.2的混合物进行真空干燥。

57.根据本发明优选的实施方式,步骤2.1中,真空干燥的温度为于80~130℃,优选为85~120℃,更优选为90~110℃,例如90℃。

58.根据本发明优选的实施方式,真空干燥于1~10pa的真空度下进行,优选于1~5pa

的真空度下进行,例如5pa真空度下进行。

59.根据本发明,步骤2.2中,向经过步骤2.1真空干燥后的产物中加入sd橡胶成型剂,混合均匀,其中,sd橡胶成型剂的加入量为真空干燥后的产物重量的2~10%,优选为4~7%。

60.根据本发明,步骤2.3中,将步骤2.2混合均匀后的产物再次进行真空干燥,优选真空干燥于温度为80~130℃,优选为85~120℃,更优选为90~110℃,例如90℃,真空度为1~10pa,优选为1~5pa下进行,例如5℃。

61.根据本发明,将步骤2.3真空干燥完成后的产物进行过滤,优选经80目筛网过滤,然后压制成生坯,

62.优选地,于200~600mpa,优选为300~500mpa下压制成生坯。

63.步骤3、对步骤2所得生坯进行真空烧结。

64.根据本发明,步骤3中,所述真空烧结包括低温烧结阶段、脱除成型剂阶段、脱气预烧结阶段、固相烧结阶段、液相烧结阶段。

65.根据本发明,低温烧结阶段为将生坯置于真空炉中,以梯度升温的过程进行,

66.优选地,低温烧结阶段包括以下步骤:

67.步骤s1、以1~5℃/min的速率升温到130~170℃,然后保温5~20min,真空度保持在5~30pa;

68.步骤s2、然后以2~6℃/min的速率升温到250~290℃,然后保温10~30min,真空度保持在5~30pa;

69.步骤s3、以0.5~3.5℃/min的速率升温到340~380℃,然后保温20~60min,真空度保持在15~50pa。

70.根据本发明优选的实施方式,在脱除成型剂阶段,以0.4~1.2℃/min的速率升温到420~460℃,然后保温40~80min,于15~50pa真空度下脱除成型剂。

71.本发明中,在脱除成型剂阶段,升温速度变慢,因为本发明采用sd橡胶成型剂作为成型剂,橡胶在300℃左右开始降解/裂解,450℃左右结束,因此,在脱除成型剂阶段,由于橡胶裂解导致气体增加,为了便于恢复真空度需缓慢升温。而且,如果成型剂脱除速度过快容易导致部分成型剂过热而裂解在材料中留下多余的碳,进而导致渗碳现象的出现,因此也要求缓慢升温。

72.根据本发明优选的实施方式,在脱气预烧结阶段,以0.5~3.5℃/min的速率升温到540~580℃,然后保温40~80min,于15~50pa真空度下进行脱气预烧结。

73.本发明中,在脱气预烧结阶段,主要是粘结剂金属氧化物的还原。比如co2o3的还原。一般co的氧化物在500℃被还原,考虑到炉温的均匀性以及为了保证彻底还原co的氧化物,温度设定在540-580℃。

74.本发明中,保温是以脱除还原产物一氧化碳以及恢复真空度为目标,保温时间为40-80min。时间短则不能保证还原气体完全去除,时间长则影响生产效率。

75.本发明中,保温之前的升温速率较缓慢,这有利于材料均温热透,减小材料内的热应力。

76.本发明中,在脱气预烧结阶段,提高真空度有利于还原反应的进行,因此该阶段采用较高的真空度。

77.根据本发明优选的实施方式,在固相烧结阶段,以2~6℃/min的速率升温到1190~1240℃,然后保温40~80min,于5~30pa真空度下完成固相烧结。

78.本发明中,固相烧结阶段的目的主要是进行碳化物中的化合氧的还原。尤其是ti的氧化物的还原反应约在1000-1250℃才能完成。

79.本发明中,固相烧结阶段的温度低于液相出现温度20-60℃,一般含ti的yt类硬质合金温度不大于1250℃。

80.固相烧结阶段的保温时间要充分,如果没有完全脱气就出现液相,孔隙的开口将被封闭,成为永久孔隙留在合金中。另一方面,氧的存在还会严重地影响液相对碳化物的润湿性从而进一步影响致密化过程。因此,需足够保温时间在出现液相之前必须充分脱气。

81.保温之前的升温速率比较快,原因:在成型剂脱除后,炉内气体较少,气氛相对稳定,升温速度加快,提高烧结效率

82.提高真空度有利于还原反应的进行,因此该阶段采用较高的真空度,尤其是含ti的硬质合金,因为ti和氧的亲和力很大。

83.根据本发明优选的实施方式,在液相烧结阶段,以2~6℃/min的速率升温到1420~1460℃,然后保温40~120min,于10~40pa真空度下完成液相烧结。

84.本发明中,在液相烧结阶段,液相烧结温度的原则是不低于合金出现液相的温度。含ti的yt类硬质合金的液相线比纯wc-co合金的液相线温度高一些。在烧结温度与保温时间共同的条件下,粘结剂成为液相流动,压坯才能实现致密化。温度高和保温时间长有利于致密化。但是过高的烧结温度或者过长的保温时间,则会使合金中硬质相晶粒过分长大而降低合金的性能。

85.本发明中,保温的作用主要是:一是使产品的各部位都能达到设定的烧结温度,二是使产品有完成内部组织结构调整所需的时间。保温时间优选为50-80min。

86.保温之前的升温速率比较快,原因:脱气阶段与固相烧结阶段完成后,原则上就可以将烧结温度直接升到液相烧结所要求的温度,以提高生产效率。为了使炉内不同部位的产品均有收入,保证同炉产品的同一性,升温速度也不能太快。

87.硬质合金的真空烧结能改善高温下液相对硬质相的润湿性,但真空烧结的真空度过高也增加了烧结过程的粘结剂co的损失,影响合金的成分稳定性。所以真空度不能太高也不能太低。

88.根据本发明,经过步骤3烧结完成后,于10~50pa真空度下随炉冷却,得到最终产物,即表层脱碳相的硬质合金材料。

89.本发明中,将生坯加入到真空炉进行一步真空烧结,原位形成表层脱碳相硬质合金材料,制备工艺简单、操作易控。

90.根据本发明第二方面所提供的表层脱碳相的硬质合金材料的制备方法,在yt类(wc-tic-co类)硬质合金中引入少量碳氮化物或氮化物,通过材料表层的碳氮化物或氮化物高温真空环境下分解释放n2导致表层n脱除,利用ti和n之间强烈的热力学耦合作用造成表层ti朝内部区域迁移,从而使得表层形成w-c-co体系,内部仍然保持w-ti-c(n)-co体系;利用w-c-co体系比w-ti-c(n)-co体系对碳的敏感度更高,通过w调节碳含量,使总碳含量低于前者下限而高于后者下限,从而表层获得脱碳相组织而内部保持正常相组织。所制备的表层脱碳相硬度高、耐磨粒磨损性好,内部正常组织抗塑性变形性好。本发明的表层脱碳相

梯度硬质合金是在一步真空烧结过程中原位形成,工艺简单,过程容易控制。

91.本发明中,上限和下限分别指总碳含量的上限(最大值)和总碳含量的下限(最小值),高于上限则合金中出现石墨相,低于下限则合金中出现脱碳相(η相),只有在总碳含量的上限和下限之间的区域,则处于正常组织的区域。

92.本发明中,硬质合金中总碳含量的上下限受一些因素的影响,比如受到co含量的影响,co含量越高,正常组织所对应的总碳含量范围的上下限也会变宽,比如某碳含量条件下w-c-co体系中出现了脱碳相,但是同样的碳含量增加co含量之后,上下限范围变大,可能就不出现脱碳相了。碳含量条件一样,钴含量降低时,由于总碳含量的上下限范围变窄,所以不光表层是脱碳相,内部也出现脱碳相了,这对整体性能尤其是韧性的损害比较大。因此,通过调整co含量或碳含量也可得到表层脱碳相而内部正常相的组织。

93.一般来说,脱碳相η相是一种c-co-w的三元化合物,比如co3w3c,co6w6c,co4w8c等类似的化合物,这些化合物的特点是硬度高但是脆性很大,对合金的性能不利,是一种有害相,但是本发明主要针对的是纯磨粒磨损的使用条件,避免了脱碳相脆性大的缺点而发挥其硬度高的优点。

94.本发明中,原料粉末分别是粘结剂、(w,ti)c粉、碳氮化物或氮化物、wc粉和w粉,总量一定。其中粘结剂、(w,ti)c粉、碳氮化物或氮化物比例不变,然后调整w粉的比例,增加w粉的比例则wc的比例降低,也就是总的碳含量比例会降低,因此可以用来调整总碳含量。

95.根据本发明的方法制备的表层脱碳相硬质合金材料为功能梯度硬质合金材料,其表层为脱碳相组织,表层硬度高、耐磨粒磨损性好,而内部为正常相组织,内部抗塑性变形性好,且表层与内部之间过渡平滑,无明显突变,表层与内部界面不存在应力集中,材料的使用寿命提高。

96.根据本发明的方法制备的表层脱碳相硬质合金材料的表层厚度为4~20μm,优选为5~15μm,表层维氏硬度与内部维氏硬度之比为不低于1.02,优选不低于1.11,甚至达到1.13。

97.实施例

98.以下通过具体实施例进一步描述本发明。不过这些实施例仅仅是范例性的,并不对本发明的保护范围构成任何限制。

99.实施例1

100.按重量百分比称取原料制备表层脱碳相梯度硬质合金,其中平均粒度为1.1μm的co粉占10%,粒度为3.0μm的ti(c

0.5

,n

0.5

)粉占3.9%,粒度为2.3μm的(ti

0.42

,w

0.58

)c粉占17.3%,粒度为6.4μm的wc粉占58%,其余粒度为1.1μm的w粉,各组分占比之和为100%;

101.将co粉、ti(c

0.5

,n

0.5

)粉、(ti

0.42

,w

0.58

)c粉、wc粉、w粉一并加入到滚筒式球磨机中进行研磨,研磨球为φ6mm的wc-8wt%co硬质合金球,球料重量比为10:1,研磨介质为无水乙醇,无水乙醇的加入量为300ml,在60r/min的研磨速度下研磨25h;

102.研磨结束后经400目筛网过滤,在5pa真空度和90℃下真空干燥,干燥后加入sd橡胶成型剂5.5%;混合均匀后再次在5pa真空度和90℃下真空干燥,干燥后的物料经80目筛网过滤,在400mpa下压制成生坯;

103.将生坯置于真空炉中,依次进行如下操作:

104.(1)以3℃/min的速率升温到150℃,于15pa真空度下保温10min;以4℃/min的速率

升温到270℃,于15pa真空度下保温20min;以1.5℃/min的速率升温到360℃,于25pa真空度下保温40min;

105.(2)以0.8℃/min的速率升温到440℃,于25pa真空度下保温60min脱除成型剂;

106.(3)以2℃/min的速率升温到560℃,于25pa真空度下保温60min,完成脱气预烧结;

107.(4)以3.6℃/min的速率升温到1210℃,于15pa真空度下保温60min,进行固相烧结;

108.(5)以3.8℃/min的速率升温到1440℃,于20pa真空度下保温60min,进行液相烧结;

109.(6)于20pa真空度下随炉冷却,得到最终产物,即表层脱碳相梯度硬质合金材料。

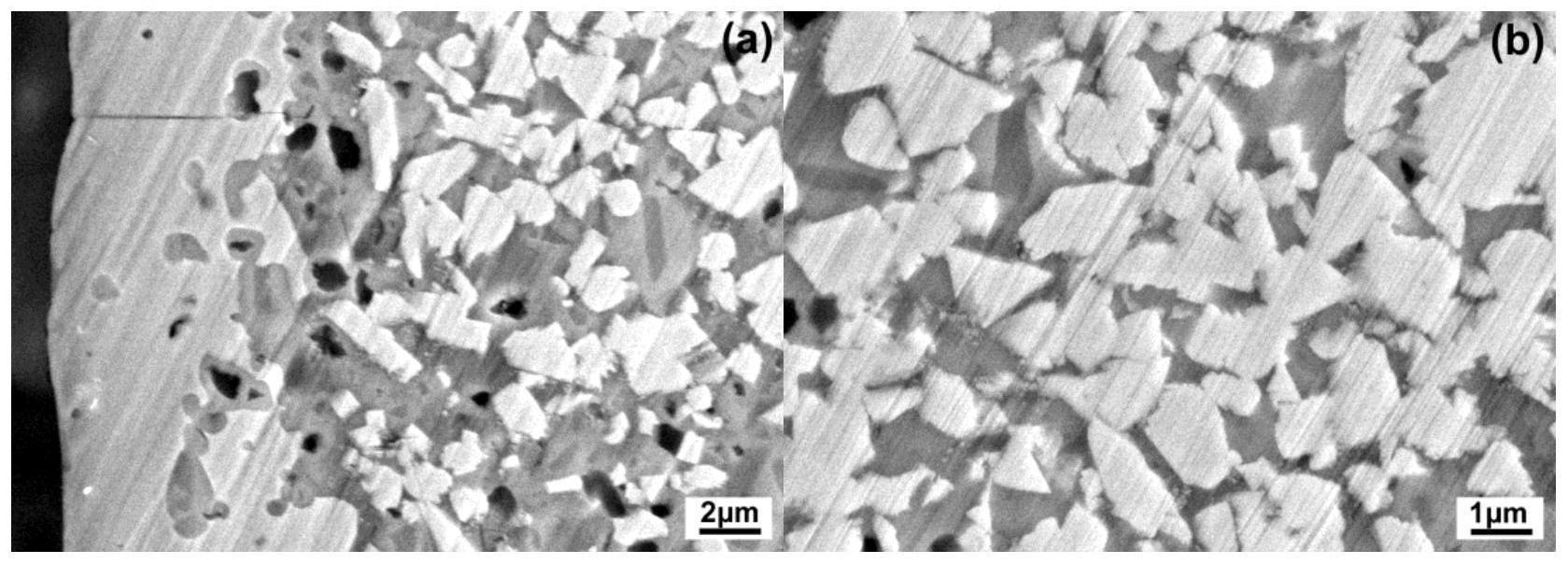

110.测得所制备的脱碳相硬质合金材料的近表层区域与内部的微观组织分别如图1(a)和图1(b)所示。从图1(a)中可以看出,所制备的硬质合金的近表层区域为脱碳相组织,从图1(b)中可以看出,内部为正常相组织,说明成功制备了表层脱碳相梯度硬质合金材料,并且由表层至内部成分上是平滑过渡,没有突变,表层与内部的界面上不存在应力集中。

111.测得所制备的硬质合金脱碳相梯度表层厚度约为5.7μm。

112.测得所制备的表层脱碳相硬质合金材料的密度为12.30g/cm3,表层维氏硬度为1899.08mpa,内部维氏硬度为1707.93mpa,矫顽磁力为15.48ka/m,相对磁饱和强度为10.33gs

·

cm3/g。

113.实施例2

114.重复实施例1的制备过程,区别仅在于:co粉占比为11.5%,wc粉占比为56%,其他与实施例1的过程相同。

115.测得所制备的脱碳相硬质合金材料的近表层区域与内部的微观组织如图2(a)和图2(b)所示。从图2(a)中可以看出,所制备的硬质合金的近表层区域为脱碳相组织,从图2(b)中可以看出,内部为正常相组织,说明成功制备了表层脱碳相梯度硬质合金材料。并且由表层至内部成分上是平滑过渡,没有突变,表层与内部的界面上不存在应力集中。

116.测得所制备的硬质合金脱碳相梯度表层厚度约为14.1μm。

117.对近表层区域进行eds元素分析,所得ti和co的元素分布图分别如图3(a)和图3(b)所示,从图中可以看出,近表层区域中,ti元素向内部区域迁移,co元素向表层迁移,从而使得表层形成w-c-co体系,而内部仍然保持w-ti-c(n)-co体系。

118.测得所制备的表层脱碳相硬质合金材料的密度为12.15g/cm3,表层维氏硬度为1834.59mpa,内部维氏硬度为1622.81mpa,矫顽磁力为13.47ka/m,相对磁饱和强度为14.05gs

·

cm3/g。

119.实施例3

120.重复实施例1的制备过程,区别仅在于:wc粉占比为56%,其他与实施例1的过程相同。

121.测得所制备的硬质合金脱碳相梯度表层厚度约为5.2μm。

122.测得所制备的表层脱碳相硬质合金材料的密度为12.34g/cm3,表层维氏硬度为1891.02mpa,内部维氏硬度为1714.22mpa,矫顽磁力为15.37ka/m,相对磁饱和强度为10.28gs

·

cm3/g。

123.实施例4

124.重复实施例1的制备过程,区别仅在于:co粉占比为10.8%,其他与实施例1的过程相同。

125.测得所制备的硬质合金脱碳相梯度表层厚度约为9.5μm。

126.测得所制备的表层脱碳相硬质合金材料的密度为12.26g/cm3,表层维氏硬度为1861.71mpa,内部维氏硬度为1691.40mpa,矫顽磁力为15.02ka/m,相对磁饱和强度为10.39gs

·

cm3/g。

127.实施例5

128.重复实施例1的制备过程,区别仅在于:(5)以3.8℃/min的速率升温到1450℃,于20pa真空度下保温60min,进行液相烧结,其他与实施例1的过程相同。

129.测得所制备的硬质合金脱碳相梯度表层厚度约为6.9μm。

130.测得所制备的表层脱碳相硬质合金材料的密度为12.34g/cm3,表层维氏硬度为1846.53mpa,内部维氏硬度为1668.45mpa,矫顽磁力为14.03ka/m,相对磁饱和强度为10.41gs

·

cm3/g。

131.实施例6

132.重复实施例1的制备过程,区别仅在于:(5)以3.8℃/min的速率升温到1440℃,于20pa真空度下保温90min,进行液相烧结,其他与实施例1的过程相同。

133.测得所制备的硬质合金脱碳相梯度表层厚度约为8.2μm。

134.测得所制备的表层脱碳相硬质合金材料的密度为12.39g/cm3,表层维氏硬度为1831.77mpa,内部维氏硬度为1634.14mpa,矫顽磁力为13.62ka/m,相对磁饱和强度为10.27gs

·

cm3/g。

135.实施例7

136.重复实施例1的制备过程,区别仅在于:co粉占比为8.5%,wc粉占比为62%,其他与实施例1的过程相同。

137.测得所制备的硬质合金脱碳相梯度表层厚度约为5.9μm,密度为12.30g/cm3,表层维氏硬度为1951.05mpa,内部维氏硬度为1718.40mpa,矫顽磁力为15.49ka/m,相对磁饱和强度为10.05gs

·

cm3/g。

138.对比例

139.对比例1

140.重复实施例1的制备过程,区别在于:不添加ti(c

0.5

,n

0.5

),(ti

0.42

,w

0.58

)c占比为30.2%,wc占比为49.5%。

141.所制备的硬质合金近表层区域与内部的微观组织分别如图4(a)和4(b)所示。从图中可以看出,近表层区域未形成脱碳相,

142.测得密度为12.41g/cm3,表层维氏硬度为1627.41mpa,内部维氏硬度为1632.03mpa,矫顽磁力为12.31ka/m,相对磁饱和强度为11.25gs

·

cm3/g。

143.与实施例1相比,对比例1所制备的硬质合金材料没有形成脱碳相表层,说明,在本发明的材料制备中,引入碳氮化物或氮化物是形成脱碳相表层的前提条件。

144.对比例2

145.重复实施例1的制备过程,区别在于:wc粉占比为60%。

146.所制备的硬质合金脱碳相梯度表层厚度约为6.2μm,近表层区域与内部的微观组

织分别如图5(a)和5(b)所示。密度为12.25g/cm3,表层维氏硬度为1727.52mpa,内部维氏硬度为1686.13mpa,矫顽磁力为14.89ka/m,相对磁饱和强度为11.02gs

·

cm3/g。

147.与实施例1相比,表层组织中一部分为脱碳相,另外的为非脱碳相。说明,如果总碳量不足够低的话,形成不了完整的脱碳相表层。制备中可以通过提高w比例来降低总碳量。

148.对比例3

149.重复实施例1的制备过程,区别在于:wc粉占比为62%。

150.所制备的硬质合金梯度表层厚度约为8.3μm,近表层区域与内部的微观组织分别如图6(a)和图6(b)所示。密度为12.23g/cm3,表层维氏硬度为1495.58mpa,内部维氏硬度为1673.44mpa,矫顽磁力为14.54ka/m,相对磁饱和强度为11.68gs

·

cm3/g。

151.与实施例1相比,梯度表层没有形成脱碳相,只是wc-co组织。说明,如果总碳含量不低于wc-co体系的碳含量下限,无法形成脱碳相表层。另外,由于表层只是形成了wc-co组织,该组织硬度要比wc-(w,ti)c-co组织硬度低,因此表层硬度反而低于内部硬度。

152.本发明中,对于硬质合金一定的成分体系,总的碳含量有一定的范围,高于碳含量上限要出现石墨相,低于碳含量下限会出现脱碳相。碳含量在上限和下限范围内,则属于正常组织,既不出现石墨也不出现脱碳相。

153.对比例4

154.重复实施例1的制备过程,区别在于:wc粉占比为65%。

155.测得近表层区域与内部的微观组织分别如图7(a)和7(b)所示,从图中可以看出,近表层区域未形成脱碳相组织。

156.测得所制备的硬质合金梯度表层厚度约为10.6μm,密度为12.20g/cm3,表层维氏硬度为1470.70mpa,内部维氏硬度为1664.76mpa,矫顽磁力为14.03ka/m,相对磁饱和强度为12.07gs

·

cm3/g。

157.与实施例1相比,梯度表层是wc-co组织,但厚度增加明显。由于本发明中,表层是先形成wc-co组织,然后在缺碳条件下形成脱碳相层,因此,先形成的wc-co层厚度决定了脱碳相层的厚度,且随着碳含量的增加而增厚。

158.对比例5

159.重复实施例1的制备过程,区别在于:co粉占比为8.5%。

160.近表层区域与内部的微观组织分别如图8(a)和图8(b)所示。

161.测得所制备的硬质合金脱碳相梯度表层厚度约为5.2μm,密度为12.35g/cm3,表层维氏硬度为1932.26mpa,内部维氏硬度为1742.38mpa,矫顽磁力为16.23ka/m,相对磁饱和强度为8.76gs

·

cm3/g。

162.与实施例1相比,不仅硬质合金梯度表层是脱碳相组织,而且硬质合金内部也出现了脱碳相。由于硬质合金中,低co含量体系比高co含量体系对碳含量敏感度更高,因此,co含量降低时,w-ti-c(n)-co体系中总碳量的下限升高,导致表层形成脱碳相的同时内部也脱碳。硬质合金内部的脱碳相会严重损害材料的强度与韧性,可以提高co比例来阻止内部脱碳。

163.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明

的范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1