一种WC基硬质合金粉体及其定量表征方法和硬质合金与流程

一种wc基硬质合金粉体及其定量表征方法和硬质合金

技术领域

1.本发明属于合金技术领域,尤其涉及一种wc基硬质合金粉体及其定量表征方法和硬质合金。

背景技术:

2.在wc基硬质合金材料中,对于控制wc晶粒的形貌与尺寸分布是重点又是难点之一。特别是在亚微细和超细晶硬质合金中,若出现异常长大wc晶粒会大大降低材料性能,例如其极易引起刀具崩刃失效。wc晶粒的形貌和尺寸分布主要与球磨后粉末颗粒的形貌和尺寸及烧结工艺有直接的关系,而最关键的是前者,后者只能辅助,即若球磨后粉末颗粒的形貌和尺寸分布未达到要求,从烧结工艺进行控制调整是非常困难的。

3.通常球磨后粉末导致硬质合金中粗大wc晶粒的因素主要可以归结到以下两点:(1)球磨后粉末中已残留有粗大颗粒(一般采用最常用的粉末粒度测试仪即可测量获得),则制备成合金后必然导致粗大晶粒,但问题是常用的粉末粒度测试仪获得的都是等效粒径,即通过测试获得粉末的体积或比表面积,通过将颗粒等效为球体后,计算获得球体的直径即为颗粒的尺寸。然而这种方法在硬质合金中的很多情况下并不适合,因为在硬质合金材料中认为wc晶粒只要有一个方向尺寸较大,则视为粗大晶粒,而非等效球体的直径。另外,在硬质合金中wc晶粒又极易发生各向异性生长。因此,球磨后的颗粒尺寸又与其三维尺寸相关,该信息常用的粒度测试仪无法获得。(2)硬质合金中的晶粒长大也与球磨后颗粒的表面状态和细颗粒的多少相关,颗粒表面晶体学刻面越多,烧结过程中细颗粒溶解在co液相后,越容易在这些刻面上析出导致颗粒长大。球磨后颗粒表面状态可以用扫描电镜观察,但只能定性判断,很难定量统计。

4.目前硬质合金行业判定球磨工艺是否合适的做法是:将球磨后的粉末,按照硬质合金的制造流程压制烧结成合金后,通过检测合金的组织与性能逆向判定球磨工艺是否合适,对调整球磨工艺也只能起到定性的指导作用,大大增加研发和制造周期,研发和制造成本也大大增加。以上现有技术方案无法满足目前硬质合金产品混料后粉体质量定量表征的要求。因此,需要采用新的技术改善以上不足。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种wc基硬质合金粉体及其定量表征方法和硬质合金,本发明通过直接对混料后粉末颗粒形貌和尺寸进行控制,从而制备得到性能优良的硬质合金。

6.本发明提供了一种wc基硬质合金粉体,其中:

7.所述wc基硬质合金粉体的颗粒等效直径d满足:3d0≤d≤3.5d0的数量少于5个且d>3.5d0的数量0个;

8.所述wc基硬质合金粉体的颗粒圆度f满足:0.05≤f≤0.1的数量少于30个且f<0.05的数量少于15个;

9.所述wc基硬质合金粉体的颗粒长径比z满足:4.0≤z≤4.5的数量少于8个且z>4.5的数量0个;并且

10.所述wc基硬质合金粉体的分形维数d

l

满足:d

l

≤1.15;

11.所述d0为0.1μm~6.0μm。

12.优选的,所述3d0≤d≤3.5d0的数量为0~3个;d>3.5d0的数量为0个。

13.优选的,所述0.05≤f≤0.1的数量为0~20个;f<0.05的数量为0~10个。

14.优选的,所述4.0≤z≤4.5的数量为0~5个;z>4.5的数量为0个。

15.优选的,所述d

l

为1.00~1.13。

16.本发明提供了一种wc基硬质合金粉体的定量表征方法,包括:

17.步骤a,将wc粉末、粘结相粉末和其它粉末进行混料,得到混合粉体;

18.步骤b,从所述混合粉体中取样,除去样品中粘结相粉末,得到待检测样品;

19.步骤c,采用粒形分析仪检测所述待检测样品单颗粒的投影周长l、投影面积s、投影最大直径尺寸d

max

和投影最小直径尺寸d

min

,以获得待检测样品的颗粒等效直径d、颗粒圆度f、颗粒长径比z和分形维数d

l

;

20.当所述待检测样品的的颗粒等效直径d、颗粒圆度f、颗粒长径比z和分形维数d

l

满足上述技术方案所述的wc基硬质合金粉体的颗粒等效直径d、颗粒圆度f、颗粒长径比z和分形维数d

l

时,所述混合粉体为合格的wc基硬质合金粉体。

21.优选的,所述粘结相粉末选自co、ni和fe中的一种或几种;

22.所述其它粉末选自zrc、tic、mo2c、tac、nbc、sic、cr3c2、vc、b4c、zrb、zrb2、tib、tib2、wb、w2b、w2b5、crb、zro2、mgo、al2o3、aln、zrn、tin、ticn、si3n4、bn、稀土和稀土氧化物中的一种或几种;

23.所述wc粉末、粘结相粉末和其它粉末的质量比为(70wt.%~100wt.%):(0wt.%~30wt.%):(0wt.%~10wt%)。

24.优选的,所述混料采用球磨混料,球磨介质为酒精,磨球为硬质合金球,固液比为200ml/kg~400ml/kg,球料重量比为(2~8):1,球磨时间为10h~96h,球磨机转速为30~200rev/min,填充系数30~60%。

25.优选的,所述步骤c中,按照cn102003947b公开的方法检测单颗粒的投影周长l、投影面积s、投影最大直径尺寸d

max

和投影最小直径尺寸d

min

,并计算获得颗粒等效直径d、颗粒圆度f;

26.按照公式z=d

max

/d

min

计算颗粒长径比z;

27.通过做颗粒的对数投影面积与对数投影周长的散点图,通过数据拟合直线,获得直线lg(s)=(2/d

l

)lg(l)

‑

2k0的斜率2/d

l

,计算得到分形维数d

l

,所述k0为拟合直线的截距。

28.本发明提供了一种硬质合金的制备方法,包括:

29.采用上述技术方案所述的wc基硬质合金粉体制备得到硬质合金。

30.本发明通过直接批量化定量表征混料后粉体的单颗粒形貌特性,数据直观可靠,可直接判定混料工艺是否合适,大大减少检测周期和制备成本。本发明提供的wc基硬质合金粉体能够制备得到性能较好的硬质合金。

具体实施方式

31.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

32.本发明提供了一种wc基硬质合金粉体,其中:

33.所述wc基硬质合金粉体的颗粒等效直径d满足:3d0≤d≤3.5d0的数量少于5个且d>3.5d0的数量0个;

34.所述wc基硬质合金粉体的颗粒圆度f满足:0.05≤f≤0.1的数量少于30个且f<0.05的数量少于15个;

35.所述wc基硬质合金粉体的颗粒长径比z满足:4.0≤z≤4.5的数量少于8个且z>4.5的数量0个;并且

36.所述wc基硬质合金粉体的分形维数d

l

满足:d

l

≤1.15;

37.所述d0为0.1μm~6.0μm。

38.所述d0为最终wc基硬质合金中wc的平均晶粒尺寸的设计值。

39.在本发明中,所述颗粒等效直径d:

40.d=(4s/π)

1/2

;s为单颗粒的投影面积。

41.在本发明中,3d0≤d≤3.5d0的数量优选为0~3个,更优选为0~2个,最优选为0~1个,且d>3.5d0的数量0个。

42.在本发明中,所述颗粒圆度f:

43.f=l2/4πs;l为单颗粒的投影周长;s为单颗粒的投影面积。

44.在本发明中,所述0.05≤f≤0.1的数量优选为0~20个,更优选为0~15个,更优选为0~10个,最优选为0~5个;所述f<0.05的数量优选为0~10个,更优选为0~8个,更优选为0~5个,最优选为0~3个。

45.在本发明中,所述颗粒长径比z:

46.z=d

max

/d

min

;d

max

为单颗粒投影的投影最大直径尺寸;d

min

为单颗粒投影的最小直径尺寸。

47.在本发明中,所述4.0≤z≤4.5的数量优选为0~5个,更优选为0~3个,最优选为0~1个;z>4.5的数量为0个。

48.在本发明中,所述分形维数d

l

通过做颗粒的对数投影面积与对数投影周长的散点图,通过数据拟合直线,获得直线的斜率k(k=2/d

l

)即可计算得到分形维数d

l

:

49.lg(s)=(2/d

l

)lg(l)

‑

2k0;

50.s为单颗粒的投影面积;l为单颗粒的投影周长;k0为所述拟合直线的截距。

51.在本发明中,所述d

l

优选为1.00~1.13,更优选为1.0~1.1,最优选为1.05。

52.本发明提供了一种wc基硬质合金粉体的定量表征方法,包括:

53.步骤a,将wc粉末、粘结相粉末和其它粉末进行混料,得到混合粉体;

54.步骤b,从所述混合粉体中取样,除去样品中粘结相粉末,得到待检测样品;

55.步骤c,采用粒形分析仪检测所述待检测样品单颗粒的投影周长l、投影面积s、投

影最大直径尺寸d

max

和投影最小直径尺寸d

min

,以获得待检测样品的颗粒等效直径d、颗粒圆度f、颗粒长径比z和分形维数d

l

;

56.当所述待检测样品的的颗粒等效直径d、颗粒圆度f、颗粒长径比z和分形维数d

l

满足上述技术方案所述的wc基硬质合金粉体的颗粒等效直径d、颗粒圆度f、颗粒长径比z和分形维数d

l

时,所述混合粉体为合格的wc基硬质合金粉体。

57.在本发明中,所述wc的平均晶粒尺寸为0.1μm~6.0μm。

58.在本发明中,所述粘结相粉末优选选自co、ni和fe中的一种或几种。在本发明中,所述粘结相粉末的粒度优选为0.1μm~3.0μm,更优选为0.2~2μm,更优选为0.4~1μm,最优选为0.4μm。

59.在本发明中,所述其它粉末优选选自zrc、tic、mo2c、tac、nbc、sic、cr3c2、vc、b4c、zrb、zrb2、tib、tib2、wb、w2b、w2b5、crb、zro2、mgo、al2o3、aln、zrn、tin、ticn、si3n4、bn、稀土和稀土氧化物的一种或几种。

60.在本发明中,所述其它粉末的粒度优选为0.1μm~3.0μm,更优选为0.5~2.5μm,更优选为1~2μm,最优选为1.5μm。

61.在本发明中,所述wc粉末、粘结相粉末和其它粉末的质量比优选为(70wt.%~100wt.%):(0wt.%~30wt.%):(0wt.%~10wt.%),更优选为(75wt.%~100wt.%):(0wt.%~25wt.%):(0wt.%~8wt.%),最优选为(80wt.%~96.7wt.%):(3wt.%~20wt.%):(0.3wt.%~6wt.%)。

62.在本发明中,所述混料可以采用球磨混料,也可以采用v型混料机进行混料。在本发明中,所述混料优选采用球磨混料,球磨介质优选为酒精,磨球优选为硬质合金球,所述硬质合金球的成分优选为wc

‑

10wt.%co;固液比优选为200ml/kg~400ml/kg,球料重量比为(2~8):1,球磨时间优选为10h~96h,球磨机转速优选为30~200rev/min,填充系数优选为30~60%。

63.在本发明中,所述样品的质量优选为200~300g,更优选为220~280g,最优选为240~260g。

64.在本发明中,所述去除粘结相的方法优选包括:

65.将所述样品真空干燥后溶解于酸溶液中,将粘结相溶解完全后,过滤出未溶解的粉末颗粒。

66.在本发明中,所述真空干燥的温度优选为80℃~120℃,更优选为90~110℃,最优选为100℃;真空度优选小于150pa,更优选小于100pa,最优选为小于50pa。

67.在本发明中,所述干燥2h后,优选保持真空度小于150pa,直到温度降至低于35℃后,将粉末取出。

68.在本发明中,所述酸溶液优选为盐酸溶液;所述酸溶液的质量浓度优选为10wt.%~35wt.%,更优选为15~30wt%,最优选为20~25wt%。

69.在本发明中,所述颗粒形貌检测方法优选按照cn102003947b公开的方法(采用粒形分析仪)检测单颗粒的投影周长l,投影面积s,投影最大尺寸d

max

和投影最小尺寸d

min

,然后按照上述颗粒等效直径d、颗粒圆度f、颗粒长径比z和分形维数d

l

的定义计算获得上述指标;按照国家标准gb/t21649.1

‑

2008(iso13322

‑

1:2004)每批样品中随机至少优选检测六万个颗粒代表整批粉末的特性。

70.本发明提供了一种wc基硬质合金的制备方法,包括:

71.采用上述技术方案所述的wc基硬质合金粉体制备得到硬质合金。

72.在本发明中,所述硬质合金的制备方法优选包括:

73.将所述硬质合金粉体进行压制和烧结,得到硬质合金。

74.在本发明中,所述压制过程中单位面积压制压力优选为0.8~1.5t/cm2,更优选为1~1.3t/cm2,最优选为1.1~1.2t/cm2,保压时间优选为3s~20s,更优选为5~15s,最优选为10s。

75.在本发明中,所述烧结方法优选为真空烧结或加压烧结;所述真空烧结过程中的烧结温度优选为1360℃~1900℃,保温时间优选为0.5h~3.0h,真空度优选小于30pa,更优选小于20pa,最优选小于10pa。

76.在本发明中,所述加压烧结过程中的烧结温度优选为1300℃~1850℃,保温时间优选为0.5h~3.0h,优选在99.99%的高纯ar气下加压,压力优选为5mpa~200mpa。

77.本发明通过直接批量化定量表征球磨后粉体的单颗粒形貌特性,数据直观可靠,可直接判定球磨工艺是否合适,大大减少检测周期和制备成本。本发明提供的硬质合金球磨粉体能够制备得到性能较好的硬质合金。

78.本发明以下实施例中采用的原料均为市售商品。

79.实施例1

80.按照下述方法制备硬质合金球磨粉体:

81.球磨混料:将平均粒度为1.5μm的wc粉末,平均粒度为0.4μm的co粉末,及平均粒度为1.2μm的cr3c2粉末按质量分数比91.6:8:0.4放入球磨机中进行球磨混料,采用球磨介质为酒精,硬质合金球磨球(wc

‑

10wt.%co),固液比为250ml/kg,球料重量比为4:1,球磨时间为32h,球磨机转速为90rev/min,填充系数40%;最终硬质合金中wc的平均晶粒尺寸设计为1.5μm。

82.取样:从球磨混合后的粉末中随机取粉末约250g,用于颗粒形貌检测。

83.酸溶除粘结相:将取出的混合粉末样品,干燥后,溶解于20wt.%的盐酸溶液中,将粘结相溶解后,过滤出未溶解的粉末颗粒。

84.粉末颗粒形貌检测:根据国家标准gb/t21649.1

‑

2008(iso13322

‑

1:2004)中规定的每批样品随机至少检测六万个颗粒可以代表整批粉末的特性,采用专利cn102003947b方法检测单颗粒的投影周长l,投影面积s,投影最大尺寸d

max

和投影最小尺寸d

min

,按照上述定义,检测球磨粉末的以下四个指标:等效直径d;颗粒圆度f;颗粒长径比z;分形维数d

l

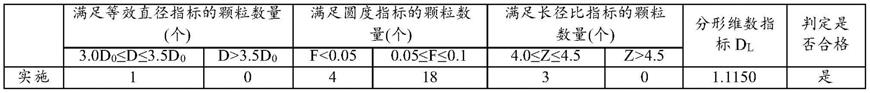

;检测结果如表1所示。

85.实施例2

86.按照实施例1的方法制备得到球磨粉体;与实施例1的区别在于,球磨工艺为:球磨介质为酒精;硬质合金球磨球(wc

‑

10wt.%co);固液比为225ml/kg;球料重量比为2:1;球磨时间为52h;球磨机转速为70rev/min;填充系数40%;最终硬质合金中wc的平均晶粒尺寸设计为1.5μm。

87.按照实施例1的方法对制备得到的球磨粉体进行指标检测,检测结果如表1所示。

88.比较例1

89.按照实施例1的方法制备得到球磨粉体;与实施例1的区别在于,球磨工艺为:球磨

介质为酒精;硬质合金球磨球(wc

‑

10wt.%co);固液比为250ml/kg;球料重量比为4:1;球磨时间为20h;球磨机转速为90rev/min;填充系数40%;最终硬质合金中wc的平均晶粒尺寸设计为1.5μm。

90.按照实施例1的方法对制备得到的球磨粉体进行指标检测,检测结果如表1所示。

91.比较例2

92.按照实施例1的方法制备得到球磨粉体;与实施例1的区别在于,球磨工艺为:球磨介质为酒精;硬质合金球磨球(wc

‑

10wt.%co);固液比为250ml/kg;球料重量比为4:1;球磨时间为24h;球磨机转速为90rev/min;填充系数40%;最终硬质合金中wc的平均晶粒尺寸设计为1.5μm。

93.按照实施例1的方法对制备得到的球磨粉体进行指标检测,检测结果如表1所示。

94.比较例3

95.按照实施例1的方法制备得到球磨粉体;与实施例1的区别在于,球磨工艺为:球磨介质为酒精;硬质合金球磨球(wc

‑

10wt.%co);固液比为250ml/kg;球料重量比为4:1;球磨时间为28h;球磨机转速为90rev/min;填充系数40%;最终硬质合金中wc的平均晶粒尺寸设计为1.5μm。

96.按照实施例1的方法对制备得到的球磨粉体进行指标检测,检测结果如表1所示。

97.比较例4

98.按照实施例1的方法制备得到球磨粉体;与实施例1的区别在于,球磨工艺为:球磨介质为酒精;硬质合金球磨球(wc

‑

10wt.%co);固液比为250ml/kg;球料重量比为4:1;球磨时间为36h;球磨机转速为90rev/min;填充系数40%;最终硬质合金中wc的平均晶粒尺寸设计为1.5μm。

99.按照实施例1的方法对制备得到的球磨粉体进行指标检测,检测结果如表1所示。

100.表1本发明实施例和比较例制备的球磨粉体的指标

[0101][0102][0103]

将本发明实施例和比较例制备的球磨粉体压制后烧结,得到硬质合金;压制过程中:单位面积压力为1.25t/cm2,保压时间为10s;烧结过程中烧结温度为1420℃,保温时间为1.5h,真空度小于30pa。

[0104]

对制备得到的硬质合金进行粗大晶粒个数检测,检测方法为:按照国家标准gb/t3488

‑

1983《硬质合金显微组织的金相测定》的标准进行检测。

[0105]

对制备得到的硬质合金进行抗弯强度检测,检测方法为:按照国家标准gb/t3851

‑

1983《硬质合金横向断裂强度测定方法》的标准进行检测。

[0106]

对制备得到的硬质合金进行抗压强度的检测,检测方法为:按照国家标准gb/t23370

‑

2009《硬质合金压缩试验方法》的标准进行检测。

[0107]

检测结果如表2所示。

[0108]

表2本发明实施例和比较例制备的硬质合金的检测结果

[0109][0110]

由以上实施例可知,本发明通过直接批量化定量表征球磨后粉体对烧结后硬质合金组织与性能具有较大影响的单颗粒形貌特性,数据直观可靠,可直接判定球磨工艺是否合适,从而避开目前球磨后粉体还需要成型烧结成合金后,通过测试合金的组织和性能,逆向判定球磨工艺是否合适,大大减少检测周期和制备成本。本发明提供的硬质合金球磨粉体能够制备得到性能较好的硬质合金。

[0111]

以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1