一种防粘组合物、模具的防粘处理方法及模具与流程

[0001]

本发明属于模具表面处理技术领域,尤其涉及一种防粘组合物、模具的防粘处理方法及模具。

背景技术:

[0002]

工业模具表面常常由于生产材料的粘附作用而产生粘模的现象,实际生产中常采用喷涂脱模剂或者运用高温特氟龙涂层处理的方法避免上述现象的发生。但脱模剂的使用不仅会增加生产成本,还会污染环境;而特氟龙存在固化温度过高导致模具变形的问题。

[0003]

因此,目前急需研发一种模具的防粘处理方法,用以替代脱模剂和特氟龙的使用。

技术实现要素:

[0004]

本发明实施例的目的在于提供一种防粘组合物,旨在解决背景技术中提出的问题。

[0005]

本发明实施例是这样实现的,一种防粘组合物,其包括以下按照重量份计的组分:氧化锆微粉5~12份、氧化钛微粉5~18份、氧化钇微粉5~10份、甲基mq硅树脂40~70份。

[0006]

作为本发明实施例的一种优选方案,包括以下按照重量份计的组分:氧化锆微粉8~10份、氧化钛微粉9~14份、氧化钇微粉6~8份、甲基mq硅树脂50~60份。

[0007]

作为本发明实施例的另一种优选方案,所述氧化锆微粉的粒径为35~45微米。

[0008]

作为本发明实施例的另一种优选方案,所述氧化钛微粉的粒径为20~30微米。

[0009]

作为本发明实施例的另一种优选方案,所述氧化钇微粉的粒径为30~40微米。

[0010]

作为本发明实施例的另一种优选方案,所述甲基mq硅树脂是一类分子结构中以si-o键为骨架而构成的立体(非线性)结构的有机硅材料,其结构式为[(ch3)3sio

1/2

]

a

[sio

4/2

]

b

,其中,[(ch3)3sio

1/2

]为m,[sio

4/2

]

b

为q,a:b=(0.6~0.9):1,即m与q的摩尔比为(0.6~0.9):1。

[0011]

本发明实施例的另一目的在于提供一种模具的防粘处理方法,其包括以下步骤:

[0012]

利用超音速火焰喷涂的方式将上述的防粘组合物热喷涂在模具的表面上,得到防粘处理后的模具。

[0013]

其中,超音速火焰喷涂是指将气态或液态燃料与高压氧气混合后在特定的燃烧室中燃烧,产生的高温、高速的燃烧焰流用来喷涂。

[0014]

作为本发明实施例的另一种优选方案,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为20~40l/min,丙烷的流量为20~40l/min,压缩空气流量为35~40l/min,送粉量为50~60g/min,热喷涂距离为16~18cm。

[0015]

本发明实施例的另一目的在于提供一种采用上述防粘处理方法处理得到的模具。

[0016]

本发明实施例的另一目的在于提供一种模具,其表面上设有防粘涂层,所述防粘涂层部分或全部包含上述的防粘组合物。

[0017]

本发明实施例提供的一种防粘组合物,可以替代高污染脱模剂以及特氟龙的使

用,以用于对模具表面进行防粘处理,在模具表面形成一层硬质、表面剥离力低具有防粘功能的的防粘涂层。该防粘涂层还具有单次制备使用寿命长的优点,在避免环境污染的同时还能降低企业的生产成本。其中,甲基mq硅树脂在高温条件下的分解产物会向模具表面迁移,在表面形成隔离防粘层,而氧化锆、氧化钛和氧化钇主要分散于涂层内部,起到改变表面微观形貌的作用,在二者的共同作用下,防粘处理后的模具表面具有优异的防粘性能。

附图说明

[0018]

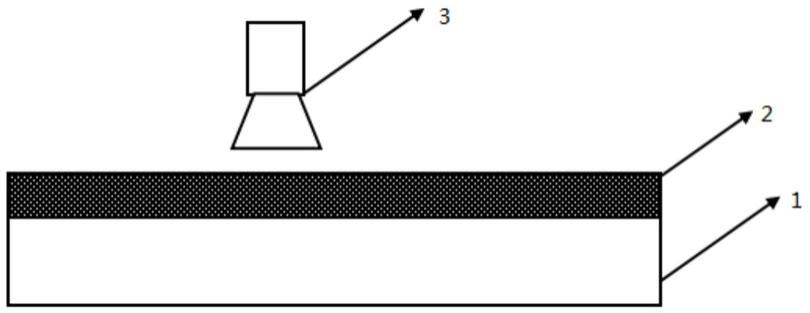

图1为本发明实施例提供的一种模具的防粘处理方法的过程示意图。

[0019]

图中,1-模具,2-防粘涂层,3-超音速火焰喷涂设备。

具体实施方式

[0020]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0021]

下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述的材料,如无特殊说明,均可从商业途径获得。

[0022]

实施例1

[0023]

该实施例提供了一种模具的防粘处理方法,其包括以下步骤:

[0024]

s1、称取氧化锆微粉5g、氧化钛微粉5g、氧化钇微粉5g、甲基mq硅树脂粉末70g,备用。其中,氧化锆微粉的粒径为35微米;氧化钛微粉的粒径为20微米;氧化钇微粉的粒径为30微米;甲基mq硅树脂的结构式为[(ch3)3sio

1/2

]

a

[sio

4/2

]

b

,其中a:b=0.6:1,即m与q的摩尔比为0.6:1。

[0025]

s2、将上述称取的氧化锆微粉、氧化钛微粉、氧化钇微粉、甲基mq硅树脂粉末进行混合后,再利用高速搅拌机在200r/min的条件下搅拌分散5分钟后得到均一粉末状的防粘组合物,备用。

[0026]

s3、如附图1所示,利用超音速火焰喷涂的方式,用超音速火焰喷涂设备3在距离模具1表面16厘米的位置进行热喷涂,将上述防粘组合物施加于模具表面,形成防粘涂层2,即可得到防粘处理后的模具。其中,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为20l/min,丙烷的流量为20l/min,压缩空气流量为35l/min,送粉量为50g/min,超音速火焰喷涂设备3的移动速度为20mm/s。

[0027]

实施例2

[0028]

该实施例提供了一种模具的防粘处理方法,其包括以下步骤:

[0029]

s1、称取氧化锆微粉12g、氧化钛微粉18g、氧化钇微粉10g、甲基mq硅树脂粉末40g,备用。其中,氧化锆微粉的粒径为45微米;氧化钛微粉的粒径为30微米;氧化钇微粉的粒径为40微米;甲基mq硅树脂的结构式为[(ch3)3sio

1/2

]

a

[sio

4/2

]

b

,其中a:b=0.9:1,即m与q的摩尔比为0.9:1。

[0030]

s2、将上述称取的氧化锆微粉、氧化钛微粉、氧化钇微粉、甲基mq硅树脂粉末进行混合后,再利用高速搅拌机在500r/min的条件下搅拌分散5分钟后得到均一粉末状的防粘组合物,备用。

[0031]

s3、如附图1所示,利用超音速火焰喷涂的方式,用超音速火焰喷涂设备3在距离模具1表面16-18厘米的位置进行热喷涂,将上述防粘组合物施加于模具表面,形成防粘涂层2,即可得到防粘处理后的模具。其中,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为40l/min,丙烷的流量为40l/min,压缩空气流量为40l/min,送粉量为60g/min,超音速火焰喷涂设备3的移动速度为30mm/s。

[0032]

实施例3

[0033]

该实施例提供了一种模具的防粘处理方法,其包括以下步骤:

[0034]

s1、称取氧化锆微粉7g、氧化钛微粉6g、氧化钇微粉6g、甲基mq硅树脂粉末65g,备用。其中,氧化锆微粉的粒径为40微米;氧化钛微粉的粒径为25微米;氧化钇微粉的粒径为35微米;甲基mq硅树脂的结构式为[(ch3)3sio

1/2

]

a

[sio

4/2

]

b

,其中a:b=0.7:1,即m与q的摩尔比为0.7:1。

[0035]

s2、将上述称取的氧化锆微粉、氧化钛微粉、氧化钇微粉、甲基mq硅树脂粉末进行混合后,再利用高速搅拌机在300r/min的条件下搅拌分散5分钟后得到均一粉末状的防粘组合物,备用。

[0036]

s3、如附图1所示,利用超音速火焰喷涂的方式,用超音速火焰喷涂设备3在距离模具1表面17厘米的位置进行热喷涂,将上述防粘组合物施加于模具表面,形成防粘涂层2,即可得到防粘处理后的模具。其中,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为30l/min,丙烷的流量为30l/min,压缩空气流量为38l/min,送粉量为55g/min,超音速火焰喷涂设备3的移动速度为25mm/s。

[0037]

实施例4

[0038]

该实施例提供了一种模具的防粘处理方法,其包括以下步骤:

[0039]

s1、称取氧化锆微粉11g、氧化钛微粉16g、氧化钇微粉9g、甲基mq硅树脂粉末45g,备用。其中,氧化锆微粉的粒径为40微米;氧化钛微粉的粒径为25微米;氧化钇微粉的粒径为35微米;甲基mq硅树脂的结构式为[(ch3)3sio

1/2

]

a

[sio

4/2

]

b

,其中a:b=0.8:1,即m与q的摩尔比为0.8:1。

[0040]

s2、将上述称取的氧化锆微粉、氧化钛微粉、氧化钇微粉、甲基mq硅树脂粉末进行混合后,再利用高速搅拌机在300r/min的条件下搅拌分散5分钟后得到均一粉末状的防粘组合物,备用。

[0041]

s3、如附图1所示,利用超音速火焰喷涂的方式,用超音速火焰喷涂设备3在距离模具1表面17厘米的位置进行热喷涂,将上述防粘组合物施加于模具表面,形成防粘涂层2,即可得到防粘处理后的模具。其中,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为30l/min,丙烷的流量为30l/min,压缩空气流量为38l/min,送粉量为55g/min,超音速火焰喷涂设备3的移动速度为25mm/s。

[0042]

实施例5

[0043]

该实施例提供了一种模具的防粘处理方法,其包括以下步骤:

[0044]

s1、称取氧化锆微粉8g、氧化钛微粉9g、氧化钇微粉6g、甲基mq硅树脂60g,备用。其中,氧化锆微粉的粒径为40微米;氧化钛微粉的粒径为25微米;氧化钇微粉的粒径为35微米;甲基mq硅树脂的结构式为[(ch3)3sio

1/2

]

a

[sio

4/2

]

b

,其中a:b=0.8:1,即m与q的摩尔比为0.8:1。

[0045]

s2、将上述称取的氧化锆微粉、氧化钛微粉、氧化钇微粉、甲基mq硅树脂粉末进行混合后,再利用高速搅拌机在300r/min的条件下搅拌分散5分钟后得到均一粉末状的防粘组合物,备用。

[0046]

s3、如附图1所示,利用超音速火焰喷涂的方式,用超音速火焰喷涂设备3在距离模具1表面17厘米的位置进行热喷涂,将上述防粘组合物施加于模具表面,形成防粘涂层2,即可得到防粘处理后的模具。其中,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为30l/min,丙烷的流量为30l/min,压缩空气流量为38l/min,送粉量为55g/min,超音速火焰喷涂设备3的移动速度为25mm/s。

[0047]

实施例6

[0048]

该实施例提供了一种模具的防粘处理方法,其包括以下步骤:

[0049]

s1、称取氧化锆微粉10g、氧化钛微粉14g、氧化钇微粉8g、甲基mq硅树脂50g,备用。其中,氧化锆微粉的粒径为40微米;氧化钛微粉的粒径为25微米;氧化钇微粉的粒径为35微米;甲基mq硅树脂的结构式为[(ch3)3sio

1/2

]

a

[sio

4/2

]

b

,其中a:b=0.8:1,即m与q的摩尔比为0.8:1。

[0050]

s2、将上述称取的氧化锆微粉、氧化钛微粉、氧化钇微粉、甲基mq硅树脂粉末进行混合后,再利用高速搅拌机在300r/min的条件下搅拌分散5分钟后得到均一粉末状的防粘组合物,备用。

[0051]

s3、如附图1所示,利用超音速火焰喷涂的方式,用超音速火焰喷涂设备3在距离模具1表面17厘米的位置进行热喷涂,将上述防粘组合物施加于模具表面,形成防粘涂层2,即可得到防粘处理后的模具。其中,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为30l/min,丙烷的流量为30l/min,压缩空气流量为38l/min,送粉量为55g/min,超音速火焰喷涂设备3的移动速度为25mm/s。

[0052]

实施例7

[0053]

该实施例提供了一种模具的防粘处理方法,其包括以下步骤:

[0054]

s1、称取氧化锆微粉9g、氧化钛微粉11g、氧化钇微粉7g、甲基mq硅树脂55g,备用。其中,氧化锆微粉的粒径为40微米;氧化钛微粉的粒径为25微米;氧化钇微粉的粒径为35微米;甲基mq硅树脂的结构式为[(ch3)3sio

1/2

]

a

[sio

4/2

]

b

,其中a:b=0.8:1,即m与q的摩尔比为0.8:1。

[0055]

s2、将上述称取的氧化锆微粉、氧化钛微粉、氧化钇微粉、甲基mq硅树脂粉末进行混合后,再利用高速搅拌机在300r/min的条件下搅拌分散5分钟后得到均一粉末状的防粘组合物,备用。

[0056]

s3、如附图1所示,利用超音速火焰喷涂的方式,用超音速火焰喷涂设备3在距离模具1表面17厘米的位置进行热喷涂,将上述防粘组合物施加于模具表面,形成防粘涂层2,即可得到防粘处理后的模具。其中,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为30l/min,丙烷的流量为30l/min,压缩空气流量为38l/min,送粉量为55g/min,超音速火焰喷涂设备3的移动速度为25mm/s。

[0057]

对比例1

[0058]

该对比例提供了一种模具的防粘处理方法,其包括以下步骤:

[0059]

利用超音速火焰喷涂的方式,用超音速火焰喷涂设备在距离模具表面17厘米的位

置进行热喷涂,将单独的甲基mq硅树脂粉末施加于模具表面,即可得到防粘处理后的模具。其中,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为30l/min,丙烷的流量为30l/min,压缩空气流量为38l/min,送粉量为55g/min,超音速火焰喷涂设备的移动速度为25mm/s。

[0060]

对比例2

[0061]

该对比例提供了一种模具的防粘处理方法,其包括以下步骤:

[0062]

s1、称取氧化锆微粉9g、氧化钛微粉11g、氧化钇微粉7g,备用。其中,氧化锆微粉的粒径为40微米;氧化钛微粉的粒径为25微米;氧化钇微粉的粒径为35微米。

[0063]

s2、将上述称取的氧化锆微粉、氧化钛微粉、氧化钇微粉进行混合后,再利用高速搅拌机在300r/min的条件下搅拌分散5分钟后得到均一粉末状的粉料,备用。

[0064]

s3、利用超音速火焰喷涂的方式,用超音速火焰喷涂设备在距离模具表面17厘米的位置进行热喷涂,将上述粉料施加于模具表面,即可得到防粘处理后的模具。其中,超音速火焰喷涂时,燃料为丙烷和氧气,压缩空气为助燃气体,氮气为送粉气体;氧气的流量为30l/min,丙烷的流量为30l/min,压缩空气流量为38l/min,送粉量为55g/min,超音速火焰喷涂设备的移动速度为25mm/s。

[0065]

实验例:

[0066]

对上述实施例7、对比例1~2处理得到的模具表面进行涂层表面状态观察以及防粘力测试,其结果如表1所示。其中,防粘力的测试方法是将30mm长的3m泡沫胶带粘贴于模具表面,将1kg的重物压于胶带表面3小时后,然后利用测试装置从一端施加拉力,直至将其胶带完全剥离于表面后,记录此时的拉力值,即为防粘力。

[0067]

表1

[0068]

方案防粘力(n)涂层表面状态实施例70.24无泡沫残留对比例10.46少部分泡沫残留对比例21.57泡沫严重残留

[0069]

从表1可以看出,将本发明实施例提供的防粘组合物应用于模具的防粘处理中,甲基mq硅树脂可在高温条件下的分解产物会向模具表面迁移,在表面形成隔离防粘层,而氧化锆、氧化钛和氧化钇主要分散于涂层内部,起到改变表面微观形貌的作用,在二者的共同作用下,防粘处理后的模具表面具有优异的防粘性能,且涂层表面无泡沫残留。

[0070]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1