一种超高锰钢非电炉铝发热模式锰合金化方法与流程

[0001]

本发明属于冶金技术领域,具体涉及一种超高锰钢非电炉铝发热模式锰合金化方法。

背景技术:

[0002]

高锰钢同时具有碳钢优良的焊接性能、高强度和不锈钢高延伸性、无磁性、形变诱导等特性,建筑隔音用高锰钢、变压器用高锰无磁钢、超低温压力容器用高锰钢均作为高锰钢的代表,成为全球研究的热点,高锰钢中的锰含量从20-25%之间,通过锰含量代替铬镍含量,高锰钢为碳钢中的不锈钢。

[0003]

高锰钢冶炼生产最大难题就是锰合金化,传统工艺采取电炉或中频炉的方式完成锰合金化,在100吨电炉需要加入30-40吨电解锰,才能使得钢水锰含量达到20-25%,锰合金化周期长、锰收得率差、成本高,另外电炉或中频炉动力学条件差,造成钢水流动性差、成分均匀性差。为了解决以上问题,必须寻找出一种比传统工艺更短、更经济的锰合金化技术。

技术实现要素:

[0004]

本发明的目的主要是针对上述现有技术现状,提出一种超高锰钢非电炉铝发热模式锰合金化方法,以解决现有技术中存在的问题。

[0005]

为了实现所述目的,本发明具体采用如下技术方案:

[0006]

一种超高锰钢非电炉铝发热模式锰合金化方法,包括以下步骤:

[0007]

s1、铁水预处理,脱磷铁水初始碳含量一般在2.8%-3.5%,初始温度一般在1350℃~1400℃之间,高炉铁水脱p处理,为后续冶炼创造条件,磷脱到0.0015%以下,同时为使高碳锰铁合金加入时铁水温度达到碳锰转化温度以上,以最大限度实现“脱碳保锰”目的。

[0008]

s2、主脱碳升温:兑入总出钢量五分之四的脱p铁水,开始吹炼,过程中加入焦炭,提高炉内温度,侧吹o2和ar,终点碳含量达到目标值。

[0009]

s3、一次锰合金化:mno升高使氧化阶段炉渣稀化,影响co逸出,使脱碳变得困难,锰的合金化分两个阶段进行。

[0010]

s4、脱碳脱氧:调整o2:ar的比例进行动态脱碳,吹炼到终点,加入al粒,对钢水进行脱氧,之后电解锰分批加入炉内,同时每批电解锰加入时加少量al粒,对钢水进行升温、成分调整。

[0011]

s5、二次锰合金化:使用纯度更高的电解锰,分3~4批加入,每批4~5吨电解锰,同时配加3kg/t铝粒氧化升温,取样测成分,依据检测结果微调,喂sicaba线进行对氧化铝进行变性处理,弱吹均匀化处理后出站,出站后经过还原、扒渣得到合格的锰合金化钢水,钢水经lf炉连铸。

[0012]

进一步地,所述步骤s1中超高锰钢按重量百分比计锰含量25-32%。

[0013]

进一步地,所述步骤s2中侧吹风枪o2:ar比例分别按1:1~2和1:1~3控制,终点碳

含量达到目标值0.30~0.38%,依据不同高锰钢碳含量实际调节。

[0014]

进一步地,步骤s3中所述锰的合金化的两个阶段分别为:一次锰合金化首先加入2~4吨经济性更好的高碳锰铁,取消顶枪供氧,侧吹氧气和氩气混合气体,随后加入1~3吨纯度更高的电解锰,终点碳含量控制在0.30~0.38%。

[0015]

进一步地,所述步骤s4中调整o2:ar的比例进行动态脱碳,吹炼到终点碳0.15~0.19%,加入al粒,对钢水进行脱氧,之后电解锰分批加入炉内,同时每批4~5吨电解锰加入时加少量al粒,对钢水进行升温、成分调整。此过程中调整o2:ar的比例3:1~5:1之间,减少氧气增大氩气,加大搅拌功率,利用气体吹动钢液的流场,使锰合金快速熔入钢液。

[0016]

与现有技术相比,本发明的有益效果为:

[0017]

1)经脱p处理后的铁水s、p低,降低了后续转炉负荷,提高了转炉生产效率,缩短冶炼周期。

[0018]

2)利用转炉侧吹不同比例氧氩混合气体降低co分压,实现高效脱碳,同时利用转炉良好的侧吹动力学条件可获得较高的锰金属收得率。

[0019]

3)“加入焦炭,铝粒”发热元素,转炉内热量充足,动力学条件好,实现快速合金化,冶炼周期短;

[0020]

4)转炉炉内两次锰合金化时,先加入部分高碳锰合金,实现合金化同时且能提供部分碳元素达到升温作用,还能节约合金成本,后来加入的电解锰保证钢中的锰含量。

[0021]

5)本发明解决了高锰钢锰合金化过程中原有工艺脱碳效率低、冶炼周期长、金属收得率低的问题,为后续连铸工艺提供了合理的工序配匹时间,缩短了生产工艺流程,有效的降低了生产成本,大幅度释放了冶炼产能,取得了显著的经济效益,具有重要的推广价值。

具体实施方式

[0022]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施实例。

[0023]

为了实现所述目的,本发明具体采用如下技术方案。

[0024]

一种超高锰钢非电炉铝发热模式锰合金化方法,包括以下步骤:

[0025]

工艺流程:铁水预处理

→

主脱碳升温

→

一次锰合金化

→

脱氧

→

二次锰合金化

→

还原

→

扒渣

→

合格锰合金化钢水

→

lf

→

连铸。

[0026]

所述铁水预处理中脱磷铁水初始碳含量一般在2.8%-3.5%,初始温度一般在1350℃-1400℃之间,高炉铁水脱p处理,为后续冶炼创造条件,磷脱到0.0015%以下,同时为使高碳锰铁合金加入时铁水温度达到碳锰转化温度以上,以最大限度实现“脱碳保锰”目的。

[0027]

所述主脱碳升温中兑入总出钢量4/5的脱p铁水,开始吹炼,过程中加入焦炭,提高炉内温度。此阶段o2:ar的比例高,总气量大,侧吹风枪o2:ar比例分别按1:1~2和1:1~3控制,终点碳含量达到目标值0.30~0.38%,依据不同高锰钢碳含量实际调节。

[0028]

所述一次锰合金化过程中,mno含量不断升高,使氧化阶段炉渣稀化,影响co逸出,使脱碳变得困难。锰的合金化分两个阶段进行,一次锰合金化加入2~4吨经济性更好的高碳锰铁,取消顶枪供氧,侧吹氧气和氩气混合气体,随后加入1~3吨纯度更高的电解锰,终

点碳含量控制在0.30~0.38%。

[0029]

所述脱碳脱氧中调整o2:ar的比例进行动态脱碳,吹炼到终点0.15~0.19%,加入al粒,对钢水进行脱氧,之后电解锰分批加入炉内,同时每批4~5吨电解锰加入时加少量al粒,对钢水进行升温、成分调整。此过程中调整o2:ar的比例3:1~5:1之间,减少氧气增大氩气,加大搅拌功率,利用气体吹动钢液的流场,使锰合金快速熔入钢液。

[0030]

所述二次锰合金化中使用纯度更高的电解锰,分3~4批加入,每批4~5吨电解锰,同时配加3kg/t铝粒氧化升温,取样测成分,依据检测结果微调,喂sicaba线进行对氧化铝进行变性处理,弱吹均匀化处理后出站,出站后经过还原、扒渣得到合格的锰合金化钢水,钢水经lf炉连铸。

[0031]

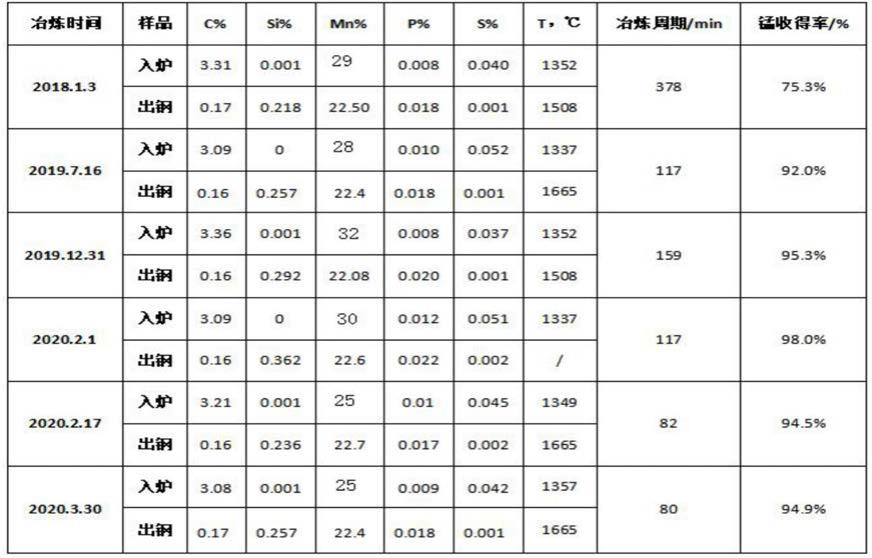

表1中列出了实施例中六种不同锰含量下的钢种化学成分、锰收得率、冶炼时间,其具体变化下表所述:

[0032][0033]

从表1可以看出从表中中可以看出实例钢种通过6次试验,锰含量25-32%之间,锰收得率从75.3%提高到得到92-98%之间,冶炼时间从378分钟逐步降低到80分钟左右,处于稳定状态。

[0034]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1