连铸凝固终点计算方法及系统与流程

[0001]

本申请属于炼钢连铸技术领域,确切的来说涉及连铸钢坯检测领域,特别是涉及一种连铸凝固终点计算方法及系统。

背景技术:

[0002]

连铸是钢铁生产中的重要一环,其主要过程是高温的钢水在结晶器内部受强冷形成一定厚度的坯壳,内部仍然为液态钢液。从结晶器中出来的铸坯,进入二冷区后,在水喷嘴或汽水雾化喷嘴的强冷下,继续冷却降温直至内部钢液完全凝固。

[0003]

在整个过程中,连铸坯凝固终点是一个十分重要的参数,不仅仅是连铸设计的重要依据,也是生产中调节二冷水量大小、进行动态轻压下、研究铸坯质量的重要指标。在生产中,连铸凝固终点直接影响到连铸机轻压下的位置区间,对最终铸坯的内部质量尤其是中心偏析有着重要影响。因此获得准确的凝固终点位置是改进生产工艺的重要切入点。

[0004]

目前连铸坯凝固终端的计算方式包括物理测量法与数学模型计算法,例如,物理测量法有电磁原理测量(如专利cn202343902u、cn111468689a、cn106556363b、cn105689673a、cn104964659a、cn102500747b)、涡流原理测量(如专利cn106289037b)、利用扇形段油缸压力突变(如专利cn203944811u、cn101920323b、cn101912952a、cn101890488a)、(如专利cn105855495b、cn104493121b)、同位素示踪剂法、鼓肚测量法等。数学模型方法主要是利用传热学、钢种物性参数、冷却边界条件进行凝固计算,预测铸坯的凝固终点位置,如专利cn107052292b。

[0005]

然而,采用物理测量方法,如电磁原理测量、涡流原理测量、利用扇形段油缸压力突变等,均需要在连铸机上安装耐高温的专业检测设备,资金投入大且维护成本高。射钉法虽然实施成本较低,但其需要人工进入高温二冷室进行射钉枪的固定,作业环境极差。同位素示踪剂法、鼓肚测量法不可避免的会对铸坯的质量带来影响。采用基于传热凝固学的数据模型计算方法,计算复杂且需要购买专用的工业控制软件。因此,亟需一种连铸凝固终点计算方法及系统克服上述问题。

技术实现要素:

[0006]

鉴于以上所述现有技术的缺点,本申请的目的在于提供一种连铸凝固终点计算方法及系统,用于解决现有技术中连铸凝固终端计算方式成本高且对生产过程有影响的问题。

[0007]

为实现上述目的及其他相关目的,本申请提供一种连铸凝固终点计算方法,包括:

[0008]

获取浇铸生产下带电磁搅拌的连铸机的铸坯;

[0009]

对所述铸坯进行低倍取样与低倍加工;

[0010]

测量低倍加工后的所述铸坯白亮带到铸坯表面的距离;

[0011]

根据连铸机参数确定结晶器弯月面到电磁搅拌入口的距离与铸坯拉速,以计算凝固系数;

[0012]

利用所述凝固系数、铸坯厚度与铸坯拉速计算所述铸坯的凝固终点。

[0013]

本申请的目的在于提供一种连铸凝固终点计算系统,包括:

[0014]

获取模块,用于获取浇铸生产下带电磁搅拌的连铸机的铸坯;

[0015]

加工模块,用于对所述铸坯进行低倍取样与低倍加工;

[0016]

测量模块,用于测量低倍加工后的所述铸坯白亮带到铸坯表面的距离;

[0017]

第一计算模块,用于根据连铸机参数确定结晶器弯月面到电磁搅拌入口的距离与铸坯拉速,以计算凝固系数;

[0018]

第二计算模块,利用所述凝固系数、铸坯厚度与铸坯拉速计算所述铸坯的凝固终点。

[0019]

如上所述,本申请的连铸凝固终点计算方法及系统,具有以下有益效果:

[0020]

本申请通过对带电磁搅拌连铸机的铸坯低倍加工,得到铸坯白亮带到铸坯表面的距离,根据连铸机参数确定结晶器弯月面到电磁搅拌入口的距离与铸坯拉速,从而计算铸坯的凝固系数和凝固终点;相对于其他方式来说,能够准确、有效的得到连铸的凝固终点,具有成本低,且不对生产过程产生任何影响即可得到连铸凝固终点的位置的优点。

附图说明

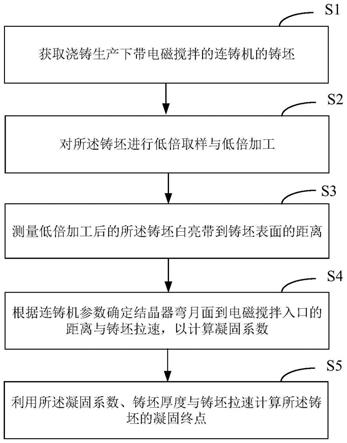

[0021]

图1显示为本申请提供的一种连铸凝固终点计算方法流程图;

[0022]

图2显示为本申请提供的一种连铸生产结构框图;

[0023]

图3显示为本申请提供的一种连铸凝固终点计算系统结构框图;

[0024]

图4显示为本申请提供的一种连铸凝固终点计算系统结构示意图;

[0025]

图5显示为本申请提供的一种连铸凝固终点计算中的铸坯低倍图。

具体实施方式

[0026]

以下通过特定的具体实例说明本申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本申请的其他优点与功效。本申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本申请的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0027]

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本申请的基本构想,遂图式中仅显示与本申请中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0028]

连铸是指将高温钢水连续不断地浇注到一个或一组水冷铜制结晶器内,钢水沿结晶器周边逐渐凝固成坯壳,待钢液面上升到一定高度,坯壳凝固到一定厚度后拉矫机将坯拉出,并经二次冷却区喷水冷却使铸坯完全凝固,由切割装置根据轧钢要求切成定尺。这种使高温钢水直接浇注成钢坯的工艺过程。

[0029]

电磁搅拌是指在连续铸钢过程中,连铸坯通过外界电磁场时感应产生的电磁力使铸坯内未凝固的钢液产生搅拌流动,从而改善凝固过程而获得质量良好的铸坯。

[0030]

请参阅图1,为本申请提供的一种连铸凝固终点计算系统结构框图,包括:

[0031]

步骤s1,获取浇铸生产下带电磁搅拌的连铸机的铸坯;

[0032]

其中,利用连铸电磁搅拌工艺提高铸坯质量的作用,例如,扩大铸坯等轴晶带;改善铸坯表层质量;提高铸坯中夹杂物分布;消除铸坯缩孔以改善中心疏松;减轻铸坯中心偏离,改变铸坯中搅拌带的树枝晶形态。

[0033]

步骤s2,对所述铸坯进行低倍取样与低倍加工;

[0034]

其中,从连铸机的铸坯上切取试样,利用硫印或酸浸法显示所述铸坯的横断面或纵断面上的组织结构,通过观察所述组织结构得到铸坯质量相关参数,例如,选择30~50mm(毫米)的试样,通过铣床抛光、入池酸洗、冲洗干燥、检验即可得到铸坯质量相关参数。

[0035]

具体连铸坯的低倍组织评定一般依据国标或行业标准,现执行《gb/t1979-2001结构钢低倍组织缺陷评级标准》,其具体指标(质量相关参数)包括:中心疏松、中心偏析、缩孔、内部裂纹(角部裂纹、皮下裂纹、中间裂纹、中心裂纹)、皮下气泡、非金属夹杂物、白点,评定时对照标准图谱,确定各项指标的相应级别,通过各项指标的检查能够间接反映出铸坯白亮带。

[0036]

步骤s3,测量低倍加工后的所述铸坯白亮带到铸坯表面的距离;

[0037]

其中,测量可采用人工测量或自动测量,在此不做限定。

[0038]

步骤s4,根据连铸机参数确定结晶器弯月面到电磁搅拌入口的距离与铸坯拉速,以计算凝固系数;

[0039]

具体地,连铸机参数包括反映生产能力的浇铸速度、连浇炉数、流数、浇铸时间、端面尺寸、作业率等,以及反映连铸机设备的铸坯断面、冶金长度、拉坯速度、铸机弧形半径、连铸机流数等,通过上述参数反映即可获取结晶器弯月面到电磁搅拌入口的距离与铸坯拉速。

[0040]

步骤s5,利用所述凝固系数、铸坯厚度与铸坯拉速计算所述铸坯的凝固终点。

[0041]

具体地,连铸的凝固过程是一个复杂的相变过程,高温钢液在结晶器弯月面形成初生坯壳,随着铸坯向下运动,凝固坯逐渐生产,厚度不断增加,经过研究凝固坯厚度的生长服从如下的凝固定律:

[0042][0043]

式(1)中,e-凝固厚度,mm;k-凝固系数,mm/min

0.5

;t-凝固时间,min;其中,凝固系数k代表了连铸机的冷却能力大小和凝固速度的快慢。

[0044]

在实际生产中凝固系数k,一般通过计算得到,对于给定铸机,其值为定值。

[0045]

生产中,由于钢种元素的在凝固前沿不断汇聚导致元素偏析,会对产品质量带来不利的影响,因此一般通过增加铸流电磁搅拌的方法,采用电磁力带动凝固前沿的钢液流动,减弱铸坯内的成分偏析。在凝固前沿,由于已经凝固的钢液c等元素浓度高,而电磁搅拌后凝固的铸坯c元素降低,会在电磁搅拌开始介入位置对应的铸坯前沿形成负偏析,其表征现象即低倍照片上的白亮带。因此白亮带实际代表了电磁搅拌上沿位置处对应的铸坯凝固前沿,白亮带到铸坯表面的距离代表了此位置坯壳的厚度。

[0046]

对于结晶器弯月面到电磁搅拌入口距离为h,铸坯拉速v,低倍照片中白亮带到铸坯表面的距离为d,根据凝固定律,可计算铸坯的凝固系数:

[0047][0048]

式(2)中,k-给定铸机的凝固系数,mm/min

0.5

;d-白亮带到铸坯表面的距离,mm;h-结晶器弯月面到电磁搅拌入口距离,m;v-拉速,m/min。

[0049]

而对于厚度为d的铸坯,其凝固终点的位置即单侧坯壳厚度增长到d/2时的位置。根据上述凝固定律,已知道凝固系数k,即可求得铸坯从进入结晶器到凝固终点所经历的时间t,

[0050][0051]

式(3)中,k-给定铸机的凝固系数,mm/min0.5;d-铸坯厚度,mm;t-凝固时间,min。

[0052]

获得凝固时间t后,通过下面的公式计算铸坯的凝固终点:

[0053]

l=tv

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0054]

式(4)中,l-凝固终点到弯月面距离,m;v-拉速,mm/min;t-凝固时间,min;

[0055]

进行数学变化后,计算铸坯的凝固终点l:

[0056][0057]

式(5)中,l-凝固终点到弯月面距离,m;k-给定铸机的凝固系数,mm/min

0.5

;d-铸坯厚度,mm;v-拉速,mm/min。

[0058]

在另一个实施例中,在步骤s2所述对所述铸坯进行低倍取样与低倍加工的步骤之前,还包括:检测所述连铸机的生产状态是否稳定;当所述连铸机生产状态稳定时,对所述铸坯进行低倍取样与低倍加工。

[0059]

其中,所述连铸机生产状态稳定的判断依据拉速是否变化决定,例如,当拉速保持不变时,其对应的连铸机生产状态为稳定,在该种情景下所得的铸坯,确保通过低倍取样与低倍加工后能够得到准确的铸坯白亮带到铸坯表面的距离。

[0060]

请参阅图2与图3,分别为连铸生产结构框图、连铸凝固终点计算系统结构框图,详述如下:

[0061]

图2中,编号

①

为弯月面,编号

②

为电磁搅拌入口,编号

③

为凝固终点,编号

④

为弯月面到电磁搅拌入口的距离h。

[0062]

需要说明的是,图3通过铸坯低倍加工得到铸坯白亮带到铸坯表面的距离d输入计算机,根据连铸机参数确定结晶器弯月面到电磁搅拌入口的距离与铸坯拉速,铸坯厚度输入到计算机,计算机通过调用上述公式(5)即可计算得到连铸凝固终点,相比现有技术中连铸机凝固终点计算方式,例如,采用物理测量方法,如电磁原理测量、涡流原理测量、利用扇形段油缸压力突变等,均需要在连铸机上安装耐高温的专业检测设备,资金投入大且维护成本高。射钉法虽然实施成本较低,但其需要人工进入高温二冷室进行射钉枪的固定,作业环境极差。同位素示踪剂法、鼓肚测量法不可避免的会对铸坯的质量带来影响。采用基于传热凝固学的数据模型计算方法,计算复杂且需要购买专用的工业控制软件。本申请具有成本低,且不对生产过程产生任何影响即可得到连铸凝固终点的位置的优点。

[0063]

在另一些实施例中,详见图5,为本申请提供的一种连铸凝固终点计算中的铸坯低

倍图,以某板坯连铸机的实施为例,生产参数:

[0064]

钢种:q235b

[0065]

断面:300mm

×

2010mm

[0066]

拉坯速度:0.9m/min

[0067]

弯月面到电磁搅拌入口距离:13m

[0068]

生产中,各工艺参数稳定,对铸坯取厚度为60mm的样品进行低倍检测。样品经过机械加工,冷酸洗后测量其白亮带到铸坯表面的距离d=84mm,将数据输入计算机做计算准备使用。

[0069]

调取现场此铸机的设备参数,结晶器弯月面到电磁搅拌入口距离h=13m,生产过程拉速为0.9m/min。

[0070]

根据公式(2)由计算机进行计算:

[0071][0072]

所生产铸坯断面为300mm厚度,根据公式(5)由计算机进行计算得到凝固终点l:

[0073][0074]

即此铸机在当前冷却条件下生产300mm厚度铸坯时的凝固终点l=41.45m.与现场本铸机以往射钉试验测得的凝固终点41.20m基本吻合,本实施例所提供凝固终点计算方法具有简单、有效、准确。

[0075]

请参阅图4,为本申请提供的一种连铸凝固终点计算方法流程图,包括:

[0076]

获取模块1,用于获取浇铸生产下带电磁搅拌的连铸机的铸坯;

[0077]

加工模块2,用于对所述铸坯进行低倍取样与低倍加工;

[0078]

测量模块3,用于测量低倍加工后的所述铸坯白亮带到铸坯表面的距离;

[0079]

具体地,所述铸坯白亮带到铸坯表面的距离通过测量低倍加工的铸坯所得。

[0080]

第一计算模块4,用于根据连铸机参数确定结晶器弯月面到电磁搅拌入口的距离与铸坯拉速,以计算凝固系数;

[0081]

具体地,基于凝固定律根据结晶器弯月面到电磁搅拌入口距离h、铸坯拉速v与白亮带到铸坯表面的距离d,计算所述铸坯的凝固系数k;

[0082][0083]

式中,k-铸机的凝固系数,mm/min

0.5

;d-白亮带到铸坯表面的距离,mm;h-结晶器弯月面到电磁搅拌入口距离,m;v-拉速,m/min。

[0084]

第二计算模块5,利用所述凝固系数、铸坯厚度与铸坯拉速计算所述铸坯的凝固终点。

[0085]

具体地,基于凝固定律,利用凝固系数k计算所述铸坯从进入结晶器到凝固终点所经历的时间t,根据凝固时间t计算所述铸坯的凝固终点;

[0086][0087]

式中,k-铸机的凝固系数,mm/min

0.5

;d-铸坯厚度,mm;v-拉速,mm/min;l-凝固终点到弯月面距离,m。

[0088]

在另一个实施例中,检测模块,用于检测所述连铸机的生产状态是否稳定;当所述连铸机生产状态稳定时,对所述铸坯进行低倍取样与低倍加工。

[0089]

其中,还需要说明的是,连铸凝固终点计算系统与连铸凝固终点计算方法为一一对应的关系,在此,流程步骤s1-s5与连铸凝固终点计算系统所涉及的技术细节与技术效果均相同,在此不用一一赘述,请参照上述连铸凝固终点计算系统。

[0090]

综上所述,本申请通过对带电磁搅拌连铸机的铸坯低倍加工,得到铸坯白亮带到铸坯表面的距离,根据连铸机参数确定结晶器弯月面到电磁搅拌入口的距离与铸坯拉速,从而计算铸坯的凝固系数和凝固终点;相对于其他方式来说,能够准确、有效的得到连铸的凝固终点,具有成本低,且不对生产过程产生任何影响即可得到连铸凝固终点的位置的优点。

[0091]

上述实施例仅例示性说明本申请的原理及其功效,而非用于限制本申请。任何熟悉此技术的人士皆可在不违背本申请的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本申请所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本申请的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1