Cr-Mo系高性能盆角齿轮钢的生产方法与流程

cr-mo系高性能盆角齿轮钢的生产方法

技术领域

[0001]

本发明属于冶金技术领域,涉及一种cr-mo系高性能盆角齿轮钢的生产方法。

技术背景

[0002]

汽车用钢需求量和发展潜力极大,其中汽车非调质钢crmo系列是使用档次高和质量要求高的特钢产品。该品种在汽车行业中主要用于做关键部分材料,它的质量直接影响汽车行驶的可靠性与安全性,因此必须具有足够的强度、刚度、淬透性和抗疲劳性能。随着现在世界各国对节能环保要求的日益提高,非调质钢的应用越来越受到重视,应用的范围越来越广泛。

技术实现要素:

[0003]

本发明旨在提供一种cr-mo系高性能盆角齿轮钢的生产方法,其圆钢代表规格为φ100mm,锻造成汽车盆角齿轮零件后要求调质硬度45~55hrc,锻件表面喷丸强化处理、晶粒度5~8级、盆角齿轮总疲劳寿命试验达50万次无损坏。

[0004]

本发明的技术方案: cr-mo系高性能盆角齿轮钢的生产方法,钢的化学成分重量百分比为[c]=0.19~0.25,[si]=0.17~0.37,[mn]=0.55~0.90,[p]≤0.010,[s]≤0.005,[cr]=0.85~1.25,[ni]≤0.25,[al]≤0.022~0.040,[cu]≤0.20, [h]≤0.0002 ,[o]≤0.0018,其余为fe和必不可少的杂质;关键工艺步骤包括:冶炼:转炉出钢c≥0.08,p≤0.012,采用lf+vd或rh炉精炼工艺,lf炉精炼全程吹氩,造渣脱氧,白渣保持时间≥20min,过程als=0.015~0.030;vd真空脱气或rh炉处理,在真空度0.5tor以下,真空保持时间不小于15min,出站钢水[h]≤2ppm,[o]≤10ppm;连铸:采用全程保护浇铸,控制中包过热度目标值连浇炉≤30℃,开浇炉≤35℃;加热:铸坯加热时间120~360min,加热段温度1150~1210℃,均热段温度1145~1195℃;轧制:棒二线800二辊可逆轧机和新棒三线850二辊平立交替轧机采用大压下进行轧制,一、二道次压下量按75mm、80mm控制;开轧温度≥1000℃,kocks减定径轧制,终轧温度≥760℃;冷却:规格φ90~φ120mm轧后圆钢采用密排进保温罩缓冷工艺,冷速≤0.13℃/s;进保温罩温度730~750℃,在保温罩时间≥35min,出保温罩后快速入坑缓冷;规格φ50~φ80mm轧后圆钢采用冷床进保温罩快速入坑缓冷工艺,入坑温度≥300℃,盖罩缓冷时间不小于24h;精整:超声波探伤+漏磁表面探伤。

[0005]

发明原理:本发明主要从以下几方面来提高产品的淬透性和疲劳寿命。

[0006]

(1)化学成分的设计。非调质钢是指在中碳钢中添加微量的强碳化物形成元素v、nb、ti等,热轧后控制冷却到室温,利用碳(氮)化物的析出强化,使其达到中碳钢调质后的强化水平,从而省去调质处理工序。它不仅节能环保,缩短生产周期,还可以避免淬火变形

及开裂,提高产品质量,降低了制造成本,因而在汽车工业上获得了广泛的应用,具有重要的技术和经济意义。c含量成分均匀性控制较好,偏差达到在0.035%以内,其他合金元素偏析控制也较好,v控制量在0.07~0.08%细化组织和晶粒、提高强度和韧性;cr合金元素含量加入0. 1~0.2%的提高淬透性。采用与设计钢种类似成分和相同工艺路线的钢种对其原始n含量进行检验,参照检验结果和设计钢种的目标n含量,并结合实验每米nsimn包芯线的增n量确定设计钢种n包芯线的喂入量。

[0007]

含碳量在化学成分中对淬透性和疲劳极限的影响是主要的,疲劳极限随含碳量的增加而升高,钢中合金元素能够提淬透性、高塑性和韧性,缩小含碳量的波动范围,提高合金mn、cr元素的含量,并适当加入提高冲击韧性的ni元素,对疲劳强度是有利的。

[0008] (2) 降低钢中非金属夹杂物。钢中由于非金属夹杂物的存在,破坏了金属基体的连续性,易产生应力集中,成为金属疲劳的发源地。裂纹多数产生在氧化物、点状夹杂物和基体之间,当应力足够大时就产生裂纹,并迅速扩展而破坏。非金属夹杂物塑性越低,形状越尖棱,则应力集中也就越大。为了提高产品的淬透性和疲劳寿命,控制好真空脱气处理和炉外精炼,减少非金属夹杂物的含量、改变夹杂物类型和分布状态。

[0009] (3) 钢种硫含量的控制。钢中的硫化物几乎全部以硫化物形态存在。一些研究表明,钢中呈椭球状的mns夹杂物能够包裹危害较大的氧化物夹杂, 形成氧化物~硫化物共生夹杂物,当硫化物与氧化物共生时,则残余应力较低,压应力的作用也小,这将阻碍裂纹的发生,材料也就增强了抵抗外来应力的能力,提高材料的疲劳寿命。适当提高钢中的硫含量,则钢中的化合硫相应增高,增加氧化物被硫化物包围的机会,导致共生夹杂数量增多,减少了氧化物对疲劳寿命的影响。

[0010] (4) 降低钢中气体含量、残余元素ti、ca含量。钢中气体含量是影响材质的重要因素,钢中含氧量增高,弯曲疲劳和接触疲劳寿命在高应力作用下随之降低。钢种氮含量过高容易形成氮化物:氮化钛、氮化铝夹杂。钢中氢含量越高,在轧后的冷却过程中,通过氢原子的扩散输运的富集, 越容易产生白点断裂。通过lf精炼和vd抽真空处理将钢水中的活度氧含量控制在5ppm以内,氢含量控制在1.5ppm以内。氧含量控制在50ppm以氧含量控制在5ppm以内。ti是形成氮化物的最强元素之一, ti留在钢中形成多棱角的夹杂物,ca容易形成硬质点夹杂,这两种夹杂物容易引起局部应力集中,产生疲劳裂纹,因此要控制此两种元素的含量。

[0011] (5) 提高产品表面质量。在汽车行业中主要制作汽车的曲轴、连杆、轮毂、花键轴、传动轴等,其中减速器的盆角齿轮是汽车零部件中主要的零件。目前3.0 l以上的汽车盆角齿轮基本都采用锻钢件,而是锻造盆角齿轮的首选钢种(因盆角齿轮加工较复杂,使用调质钢在调质时易使盆角齿轮发生变形)。由于疲劳裂纹经常从零构件的表面开始,产品表面产生的裂纹缺陷造成应力集中,造成疲劳失效。如存在表面划伤、微裂纹、脱碳等表面缺陷, 将会影响产品性能的均匀性, 从而大幅降低产品的疲劳寿命。提高产品的表面质量将明显提高产品的使用性能和使用寿命。

[0012] (6) 优化轧制工艺提高产品晶粒度。金相组织表面有少量贝氏体,说明表面经过强冷处理,内部均为f+p,晶粒度在8~9级之间,控制较好;夹杂物控制较好,只存在极少硫化物和球状氧化物夹杂。整体的强度性能控制较好,能很好满足性能要求,塑性和冲击韧性标控制也较好。晶粒越小,则单位体积内的晶界越多,晶界间的原子排列比晶粒内部更为紊

乱,位错密度较高。一方面晶界对塑性变形(如滑移等)的阻碍作用增强,有利于强度的提高;另一方面晶粒越小、细、圆,钢丝的塑性越好。细晶粒可以提高产品的淬透性和强韧性,从而提高抗疲劳性能。

[0013] (7) 轧制。850轧机采用大压下进行轧制,增加初轧压下量,一、二道次压下量按75mm、70mm控制。粗轧后采用脱头台架进中轧,开轧温度≥1100℃,精轧后进kocks减定径,终轧温度≥850℃。

[0014] (8) 冷却。规格φ90~φ120mm轧后圆钢采用密排进保温罩缓冷工艺,保证冷速≤0.13℃/s;进保温罩温度700~760℃,出保温罩后快速入坑缓冷。规格φ50~φ80mm采用进保温罩快速冷床入坑缓冷工艺,入坑温度≥300℃,盖罩缓冷时间不小于24h。

[0015]

本发明的有益效果:.本发明自创中碳高合金成分设计体系,lf+vd或rh复合精炼技术,严格控制钢水的纯净度,并采用高温大压下轧制缓冷新技术,kocks减定径轧轧制、轧后圆钢缓冷、超声波探伤+漏磁探伤的生产工艺流程。成功开发了汽车盆角齿轮钢,经用户试制成汽车盆角齿轮零件,其疲劳试验达到80万次无损坏;本发明突破常规22crmohqj的生产工艺,利用钢厂现有设备和工艺条件,充分发挥设备优势,节能环保,生产出高淬透性的汽车盆角齿轮;本发明的产品可广泛应用于制造汽车盆角齿轮等关键部分零件。

具体实施方式

[0016]

下面结合实施例对本发明的内容作进一步说明。

[0017]

实施例1:cr-mo系高性能盆角齿轮钢的生产方法,钢的化学成分组成重量百分比为[c]=0.19~0.25,[si]=0.17~0.37,[mn]=0.55~0.90,[p]≤0.010,[s]≤0.005,[cr]=0.85~1.25,[ni]≤0.25,[al]≤0.022~0.040,[cu]≤0.20, [h]≤0.0002 ,[o]≤0.0013,其余为fe和必不可少的杂质;关键工艺步骤包括:冶炼:转炉出钢p=0.011,c=0.095,采用lf+vd精炼工艺,lf炉精炼全程吹氩,造渣脱氧,白渣保持时间21min,精炼渣碱度cao/sio

2

=3.5;vd真空脱气或rh炉处理,在真空度0.5tor以下,真空保持时间15min,出站钢水h=1.3ppm,o=4.1ppm。

[0018]

连铸:采用全程保护浇铸,中包过热度25℃。

[0019]

加热:温度1190~1200℃,时间180min。

[0020]

轧制:轧制规格φ120mm,800轧机采用大压下。

[0021]

冷却:棒二线釆用进保温罩缓冷工艺,新棒线采用控冷控轧工艺,进罩温度720~750℃,保温时间40min。

[0022]

钢材力学性能见表1~表3所示。

[0023]

实施例2:本实施例为一种cr-mo系高性能盆角齿轮钢的生产方法,钢的化学成分组成重量百分比为:[c]=0.19~0.25,[si]=0.17~0.37,[mn]=0.55~0.90,[p]≤0.010%,[s]≤0.005%,[cr]=0.85~1.25,[ni]≤0.25%,[al]≤0.022~0.040,[cu]≤0.20, [h]≤0.0001 ,[o]≤0.0010,其余为fe和必不可少的杂质;关键工艺步骤包括:冶炼:转炉出钢p=0.010%c=0.11,采用lf+vd精炼工艺,lf炉精炼全程吹氩,造渣脱氧,白渣保持时间25min,精炼渣碱度cao/sio

2

=3.9;vd真空脱气或rh炉处理,在真空度0.5tor

以下,真空保持时间19min,出站钢水h=1.1ppm,o=3.1ppm。

[0024]

连铸:采用全程保护浇铸,中包过热度21℃。

[0025]

加热:温度1180~1220℃,时间180min。

[0026]

轧制:轧制规格φ80mm,采用850轧机大压下,生产工艺控制正常。

[0027]

冷却:新棒线采用控冷控轧和轧后进保温罩快速下冷床缓冷,进罩温度650~700℃。

[0028]

钢材力学性能见表1~表3所示。

[0029]

实例3:本实施例为一种cr-mo系高性能盆角齿轮钢的生产方法,钢的化学成分组成重量百分比为:[c]=0.19~0.25,[si]=0.17~0.37,[mn]=0.55~0.90,[p]≤0.010,[s]≤0.005,[cr]=0.85~1.25,[ni]≤0.25,[al]≤0.022~0.040,[cu]≤0.20, [h]≤0.00015 ,[o]≤0.0012,其余为fe和必不可少的杂质;关键工艺步骤包括:冶炼:转炉出钢p=0.007,c=0.12,采用lf+vd精炼工艺,lf炉精炼全程吹氩,造渣脱氧,白渣保持时间25min,精炼渣碱度cao/sio

2

=3.8;vd真空脱气或rh炉处理,在真空度0.5tor以下,真空保持时间18min,出站钢水h=1.2ppm,o=2.9ppm。

[0030]

连铸:采用全程保护浇铸,中包过热度18℃。

[0031]

加热:温度1190~1200℃,时间180min。

[0032]

轧制:轧制规格φ100mm,800轧机采用大压下。

[0033]

冷却:棒二线釆用进保温罩缓冷工艺,新棒线采用控冷控轧工艺,进罩温度710~750℃,保温时间38min。钢材力学性能见表1~表3所示。

[0034]

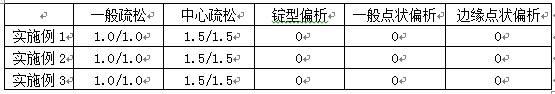

表1 低倍组织表2 非金属夹杂物表3 力学性能、脱碳、晶粒度、热轧硬度

从表1~表3 的测试结果可见,采用本发明的方法生产的汽车盆角齿轮钢,各项检验指标较好,钢材气体含量,非金属夹杂物较低,能够很好的满足汽车盆角齿轮产品超高淬透性和疲劳寿命的使用需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1