一种Al-Mg-Si系多元铝合金板材及其制备方法与流程

一种al-mg-si系多元铝合金板材及其制备方法

技术领域

[0001]

本发明属于铝合金制造技术领域,涉及一种al-mg-si系多元铝合金板材及其制备方法,尤其涉及一种用于汽车防撞系统的al-mg-si系多元铝合金板材及其制备方法。

背景技术:

[0002]

随着汽车轻量化的发展,铝合金逐渐被应用于汽车行业。铝合金除了具有密度小、耐蚀好、易加工等优点外,还具有一定的吸能性,其中6系铝合金吸能效果较佳,因而汽车防撞系统多采用6系铝合金。由于防撞系统长期处于热暴露环境中,其力学性能会有所下降,降低了其使用性能,导致汽车安全系数降低。整车厂要求防撞盒铝合金挤压型材在150℃下放置1000h,其屈服强度下降量不得高于10mpa。目前,挤压型材经150℃

×

1000h处理后,性能不符合上述要求。

[0003]

针对汽车防撞系统6系铝合金材料经150℃

×

1000h处理后,屈服强度损失较为严重,影响汽车防撞系统的安全性,设计一种新型al-mg-si-x合金,通过调整合金成分和生产工艺改变合金的组织形态,改善合金的长期热稳定性,同时保证铝合金挤压型材和折弯等性能,扩展了铝合金的应用范围,为实现轻量化目标,具有极强的科学意义及现实意义。

技术实现要素:

[0004]

有鉴于此,本发明为了解决现有6系铝合金材料屈服强度损失较为严重,影响汽车防撞系统安全性的问题,提供一种al-mg-si系多元铝合金板材及其制备方法。

[0005]

为达到上述目的,本发明提供一种al-mg-si系多元铝合金板材,由以下元素组分按照重量百分比配制而成:si:0.50~1.0%、fe≤0.50%、cu≤0.30%、mn≤0.20%、mg:0.50~1.0%、cr≤0.20%、zn≤0.10%、x≤0.50%、单个杂质≤0.05%,杂质合计≤0.15%,余量为al,其中所述x为zr和la中的一种或多种。

[0006]

进一步,由以下元素组分按照重量百分比配制而成:si:0.50~1.0%、fe≤0.50%、cu≤0.30%、mn≤0.20%、mg:0.50~1.0%、cr≤0.20%、zn≤0.10%、zr:0.10~0.50%、单个杂质≤0.05%,杂质合计≤0.15%,余量为al。

[0007]

进一步,由以下元素组分按照重量百分比配制而成:si:0.50~1.0%、fe≤0.50%、cu≤0.30%、mn≤0.20%、mg:0.50~1.0%、cr≤0.20%、zn≤0.10%、la:0.10~0.50%、单个杂质≤0.05%,杂质合计≤0.15%,余量为al。

[0008]

进一步,由以下元素组分按照重量百分比配制而成:si:0.50~1.0%、fe≤0.50%、cu≤0.30%、mn≤0.20%、mg:0.50~1.0%、cr≤0.20%、zn≤0.10%、la:0.15~0.35%、单个杂质≤0.05%,杂质合计≤0.15%,余量为al。

[0009]

一种al-mg-si系多元铝合金板材的制备方法,包括以下步骤:

[0010]

a、将铝合金原料按照重量百分比进行配料,将熔炼炉升温至600~700℃后投入铝锭,待铝锭化塌后,加入si锭、al-mn中间合金、al-zr中间合金,将熔炼炉温度升至750~800℃,充分熔化之后,加入mg锭,之后搅拌均匀,除气精炼,静置扒渣,进行半连续铸造,在出铝

口处加入al-ti-b丝,铸造速度40~60mm/min,水流量3.3m3/h;

[0011]

b、将熔铸后的铝合金铸锭切去头尾并铣去铝合金铸锭表面凝壳层;

[0012]

c、将铝合金铸锭在推进式加热炉中进行均匀化热处理,均匀化热处理的工艺为:铝合金铸锭先升温至550℃保温8h出炉;

[0013]

d、将均质后的铸锭挤压成型材,采用在线水雾淬火方式进行固溶淬火;

[0014]

e、将固溶淬火后铝合金板材进行t6时效,时效制度为200℃

×

6h,之后进行150℃

×

1000h的长期热稳定性测试。

[0015]

一种al-mg-si系多元铝合金板材的制备方法,包括以下步骤:

[0016]

a、将铝合金原料按照重量百分比进行配料,将熔炼炉升温至600~730℃后投入铝锭,待铝锭化塌后,加入si锭、al-mn中间合金、al-la中间合金,将熔炼炉温度升至750~800℃,充分熔化之后,加入mg锭,之后搅拌均匀,除气精炼,静置扒渣,进行半连续铸造,在出铝口处加入al-ti-b丝,铸造速度50~70mm/min,水流量3.3~4.3m3/h;

[0017]

b、将熔铸后的铝合金铸锭切去头尾并铣去铝合金铸锭表面凝壳层;

[0018]

c、将铝合金铸锭在推进式加热炉中进行均匀化热处理,均匀化热处理的工艺为:铝合金铸锭先升温至550℃保温8h出炉;

[0019]

d、将均质后的铸锭挤压成型材,采用在线水雾淬火方式进行固溶淬火;

[0020]

e、将固溶淬火后铝合金板材进行t6时效,时效制度为200℃

×

6h,之后进行150℃

×

1000h的长期热稳定性测试。

[0021]

本发明的有益效果在于:

[0022]

1、本发明所公开的al-mg-si系多元铝合金板材的制备方法,铝合金时效析出次序依次为:α过饱和固溶体、gp区、β"相、β

′

相、β(mg2si)相。最初析出的是与基体共格的β"相,具有一定的强化作用,合金强度提高。随着保温时间的延长,弥散相β"扩散长大形成半共格的β

′

相,后期形成了稳定β相,使合金强度下降。zr与al形成弥散细小的zral3颗粒,与基体共格,可有效阻碍晶界运动,阻碍晶粒长大,这些zral3颗粒热稳定性良好,在热处理保温过程中不易粗化和长大。稀土la与si形成第二相,降低可移动扩散的si浓度,另外la与si的相互作用降低了si原子的迁移速率,影响β(mg2si)相形成及长大,另外稀土la可提高β相析出激活能,推迟抑制了β相析出,在长期热处理过程中改善al-mg-si合金强度下降的现象。

[0023]

2、本发明所公开的al-mg-si系多元铝合金板材的制备方法,通过调整合金成分,对比不同合金成分的力学性能和长期热稳定性,能够生产出长期热稳定性优良的铝合金材料。在保证现有合金的折弯和压溃性能的基础上,提高改善了合金的长期热稳定性,扩大了6系铝合金的应用范围。通过调整合金成分,细化合金的微观晶粒,提高合金的后续加工性能。

[0024]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0025]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优

选的详细描述,其中:

[0026]

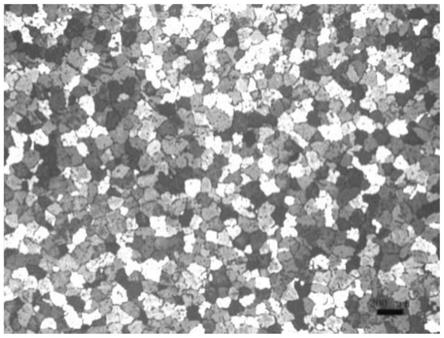

图1为本发明实施例1所制备铝合金板材的微观晶粒图;

[0027]

图2为本发明实施例2所制备铝合金板材的微观晶粒图;

[0028]

图3为本发明对比例所制备铝合金板材的微观晶粒图;

[0029]

图4为本发明实施例3所制备铝合金板材的微观晶粒图;

[0030]

图5为本发明实施例4所制备铝合金板材的微观晶粒图。

具体实施方式

[0031]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0032]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0033]

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0034]

实施例1

[0035]

一种al-mg-si系多元铝合金板材的制备方法,包括以下步骤:

[0036]

a、将铝合金原料按照重量百分比进行配料,由以下元素组分按照重量百分比配制而成:si:1.0%、fe:0.50%、cu:0.30%、mn:0.20%、mg:1.0%、cr:0.20%、zn:0.10%、zr:0.35%、单个杂质≤0.05%,杂质合计≤0.15%,余量为al;将熔炼炉升温至600~700℃后投入铝锭,待铝锭化塌后,加入si锭、al-mn中间合金、al-zr中间合金,将熔炼炉温度升至750~800℃,充分熔化之后,加入mg锭,之后搅拌均匀,除气精炼,静置扒渣,进行半连续铸造,在出铝口处加入al-ti-b丝,铸造速度40~60mm/min,水流量3.3m3/h;

[0037]

b、将熔铸后的铝合金铸锭切去头尾并铣去铝合金铸锭表面凝壳层;

[0038]

c、将铝合金铸锭在推进式加热炉中进行均匀化热处理,均匀化热处理的工艺为:铝合金铸锭先升温至550℃保温8h出炉;

[0039]

d、将均质后的铸锭挤压成型材,采用在线水雾淬火方式进行固溶淬火;

[0040]

e、将固溶淬火后铝合金板材进行t6时效,时效制度为200℃

×

6h,之后进行150℃

×

1000h的长期热稳定性测试。

[0041]

实施例2

[0042]

一种al-mg-si系多元铝合金板材的制备方法,包括以下步骤:

[0043]

a、将铝合金原料按照重量百分比进行配料,由以下元素组分按照重量百分比配制而成:si:1.0%、fe:0.50%、cu:0.30%、mn:0.20%、mg:1.0%、cr:0.20%、zn:0.10%、la:0.35%、单个杂质≤0.05%,杂质合计≤0.15%,余量为al;将熔炼炉升温至600~730℃后投入铝锭,待铝锭化塌后,加入si锭、al-mn中间合金、al-la中间合金,将熔炼炉温度升至750~800℃,充分熔化之后,加入mg锭,之后搅拌均匀,除气精炼,静置扒渣,进行半连续铸造,在出铝口处加入al-ti-b丝,铸造速度50~70mm/min,水流量3.3~4.3m3/h;

[0044]

b、将熔铸后的铝合金铸锭切去头尾并铣去铝合金铸锭表面凝壳层;

[0045]

c、将铝合金铸锭在推进式加热炉中进行均匀化热处理,均匀化热处理的工艺为:铝合金铸锭先升温至550℃保温8h出炉;

[0046]

d、将均质后的铸锭挤压成型材,采用在线水雾淬火方式进行固溶淬火;

[0047]

e、将固溶淬火后铝合金板材进行t6时效,时效制度为200℃

×

6h,之后进行150℃

×

1000h的长期热稳定性测试。

[0048]

对比例

[0049]

一种al-mg-si铝合金板材的制备方法,包括以下步骤:

[0050]

a、将铝合金原料按照重量百分比进行配料,由以下元素组分按照重量百分比配制而成:si:1.0%、fe:0.50%、cu:0.30%、mn:0.20%、mg:1.0%、cr:0.20%、zn:0.10%、单个杂质≤0.05%,杂质合计≤0.15%,余量为al;将熔炼炉升温至600~730℃后投入铝锭,待铝锭化塌后,加入si锭、al-mn中间合金,将熔炼炉温度升至750~800℃,充分熔化之后,加入mg锭,之后搅拌均匀,除气精炼,静置扒渣,进行半连续铸造,在出铝口处加入al-ti-b丝,铸造速度50~70mm/min,水流量3.3~4.3m3/h;

[0051]

b、将熔铸后的铝合金铸锭切去头尾并铣去铝合金铸锭表面凝壳层;

[0052]

c、将铝合金铸锭在推进式加热炉中进行均匀化热处理,均匀化热处理的工艺为:铝合金铸锭先升温至550℃保温8h出炉;

[0053]

d、将均质后的铸锭挤压成型材,采用在线水雾淬火方式进行固溶淬火;

[0054]

e、将固溶淬火后铝合金板材进行t6时效,时效制度为200℃

×

6h,之后进行150℃

×

1000h的长期热稳定性测试。

[0055]

实施例1~2和对比例所制备铝合金板材t6时效后力学性能对比见表1

[0056]

表1

[0057] 屈服强度/mpa抗拉强度/mpa断后伸长率/%对比例20322012实施例120522313实施例220823012

[0058]

实施例1~2和对比例所制备铝合金板材长期热稳定后力学性能对比见表2

[0059]

表2

[0060] 屈服强度/mpa抗拉强度/mpa断后伸长率/%对比例184.1213.211.6实施例1193.3220.914.7实施例2203.222213.3

[0061]

实施例1~2和对比例所制备铝合金板材长期热稳定后强度下降量见表3

[0062]

表3

[0063] 屈服强度下降量/mpa对比例18.9实施例111.7实施例24.8

[0064]

图1~3为实施例所制备合金与现有合金的微观晶粒对比,实施例所制备合金的晶粒明显小于现有合金,在现有合金中添加zr、la元素,使现有合金晶粒得到了细化。晶粒的细化可提高合金的强度,改善合金的加工性能。

[0065]

实施例2所制备合金的晶粒尺寸小于实施例1所制备合金的晶粒尺寸,在现有合金添加la元素的细化作用优于添加zr元素。

[0066]

la的加入形成含la的第二相,具有一定强化作用,但la与si元素反应,消耗了强化相mg2si中si原子,强化相数量减少,对al-mg-si合金起到了弱化的作用,二者相抵消,实施例所制备合金与现有合金人工时效性能相近,如表1所示。

[0067]

如表3所示,实施例2所制备合金经150℃

×

1000h处理后的屈服强度下降量最低。

[0068]

实施例3

[0069]

实施例3与实施例2的区别在于,la元素含量为:0.15%。

[0070]

实施例4

[0071]

实施例4与实施例2的区别在于,la元素含量为:0.50%。

[0072]

实施例3、实施例2和实施例4所制备铝合金板材t6时效后力学性能对比见表4

[0073]

表4

[0074] 屈服强度/mpa抗拉强度/mpa断后伸长率/%实施例3206.722511实施例220823012实施例4216.923514

[0075]

实施例3、实施例2和实施例4所制备铝合金板材长期热稳定后力学性能对比见表5

[0076]

表5

[0077] 屈服强度/mpa抗拉强度/mpa断后伸长率/%实施例320021912.3实施例2203.222213.3实施例420823016

[0078]

实施例3、实施例2和实施例4所制备铝合金板材长期热稳定后强度下降量见表6

[0079]

表6

[0080] 屈服强度下降量/mpa实施例36.7实施例24.8实施例48.9

[0081]

图4、图2和图5为不同la含量与现有合金的微观晶粒对比。实施例3所制备合金与

现有合金的微观晶粒大小相差不大,wt(la)<0.20%的晶粒细化作用不够明显;实施例2所制备合金的晶粒尺寸明显减小,晶粒细化效果明显;la元素的含量增加,实施例4所制备合金的晶粒尺寸有所增长,但与现有合金相比,晶粒尺寸明显减小。

[0082]

表4为la含量不同合金的t6性能对比。随着la含量的增加,t6强度性能逐渐提高。表6为la含量不同合金的经150℃

×

1000h处理后屈服强度下降量,其中实施例2所制备合金的屈服强度下降量最少,热稳定性效果最佳。

[0083]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1