一种X60/X65级抗酸管线钢及其制备方法与流程

一种x60/x65级抗酸管线钢及其制备方法

技术领域

[0001]

本发明涉及钢铁冶金技术领域,具体涉及一种x60/x65级抗酸管线钢及其制备方法。

[0002]

背景技术:

[0003]

随着油气需求的不断增加,油气管线的建设不断增长,非抗酸管道在运行中需要对介质进行去氢处理,即将“酸气”转变为“甜气”,在增加工序的同时也增加了成本。而抗酸设计的管道,则无需去氢工序,既节约成本也可以精简工序,但目前抗酸管线钢总体上属于管线钢应用相对较少的钢种,国内大规模应用的尤其少,而且由于抗酸管线钢对p、s元素的含量要求极高,特别s元素,当s元素的含量超过0.0015%时,通常还要求ca/s比,故冶炼的难度极高。

[0004]

抗酸管线钢通常采用低碳低锰的成分设计,造成碳当量大大低于同钢级的管线钢,要保证强度,则会添加其他贵重元素,特别是mo元素,一般加入量较多,造成成本较高,不利于抗酸管线钢的大规模推广及应用。

[0005]

技术实现要素:

[0006]

解决的技术问题:针对目前现有的成分设计及制备方法存在成本较高、冶炼难度较大以及抗酸性能不好控制等问题,本发明提供一种x60/x65级抗酸管线钢及其制备方法,能够降低生产制造成本、降低生产难度,提高合格率以及控制性能均匀性。

[0007]

技术方案:一种x60/x65级抗酸管线钢,其化学成分及质量百分含量如下:c:0.02~0.06%,si:0.10~0.20%,mn≤0.90%,al:0.020~0.050%,nb:0.060~0.080%,ti≤0.020%, cr≤0.30%,ni≤0.20%,cu≤0.40%,p≤0.012%,s≤0.002% ,n≤0.0060%,b≤0.0005%,mn+cr≤1.2%,其余为铁及不可避免的杂质元素。

[0008]

作为优选,其化学成分及质量百分含量如下:c:0.04~0.06%,si:0.15~0.16%,mn:0.76~0.79%,al:0.032~0.036%,nb:0.070~0.074%,ti:0.015~0.016%, cr:0.26~0.27%,ni:0.13~0.14%,cu:0.28~0.31%,p:0.008~0.010%,s:0.001% ,n:0.0019~0.0023%,b:0.0001%,其余为铁及不可避免的杂质元素,ceq:0.26~0.27%,pcm:0.12~0.14%。

[0009]

上述一种x60/x65级抗酸管线钢的制备方法,所述方法包括如下步骤:依次包括配制钢种成分、铁水kr预脱硫、转炉冶炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、粗轧、中间坯待温冷却、精轧、钢板冷却、钢板矫直、下线堆冷出堆和超声探伤,其中,其中,配制钢种成分时,根据权利要求1所述的成分配制;铁水kr脱硫处理后,铁水s含量≤0.010%;lf精炼处理后,钢液s含量≤0.005%;rh真空处理后,钢中h含量小于2ppm;喂线阶段,喂入纯ca线300-500 m,并进行软搅拌,时间不小于12 min;板坯连铸阶段采用无氧化保护浇注,其中,中间包过热度控制在25

±

5℃,拉速1.4~1.6 m/min;板坯再加热阶段,温度

控制在1120~1220℃,在炉时间不小于1.0 min/mm;粗轧阶段,粗轧温度控制在≤1100℃,粗轧后中间坯厚度大于1.5倍钢板厚度;精轧阶段,精轧温度控制在980℃以下,终轧温度为≥820℃,精轧阶段总压缩比≥40%。

[0010]

作为优选,铁水kr脱硫处理后,铁水s含量0.005%;lf精炼处理后,钢液s含量0.002%;rh真空处理后,钢中h含量1.4~1.6ppm;喂线阶段,喂入纯ca线395-452 m,并进行软搅拌,时间13~13.5 min;板坯连铸阶段采用无氧化保护浇注,其中,中间包过热度控制在26~27℃,拉速1.4~1.6 m/min;板坯再加热阶段,温度控制在1178~1195℃,在炉时间不小于1.0 min/mm;粗轧阶段,粗轧温度控制在1045~1055℃,粗轧后中间坯厚度大于1.5倍钢板厚度;精轧阶段,精轧温度控制在968~980℃,终轧温度为835~850℃,精轧阶段总压缩比≥40%。

[0011]

作为优选,钢板冷却阶段,终冷温度为<500℃,冷速控制>30℃/s。

[0012]

作为优选,钢板冷却阶段,终冷温度为420~480℃,冷速控制30~33℃/s。

[0013]

作为优选,钢板冷却后,冷床上空冷至室温。

[0014]

有益效果:1.本发明成分设计不作ca/s的要求,降低冶炼难度;2.本发明针对目前现有的成分设计及制造方法存在成本较高,冶炼难度较大的问题,抗酸性能不好控制等问题,开发了一种易于冶炼和生产的x60/x65级抗酸管线钢的生产制造方法,其对于降低生产制造成本、降低生产难度,提高合格率以及控制性能均匀性,具有重要作用。

[0015]

附图说明

[0016]

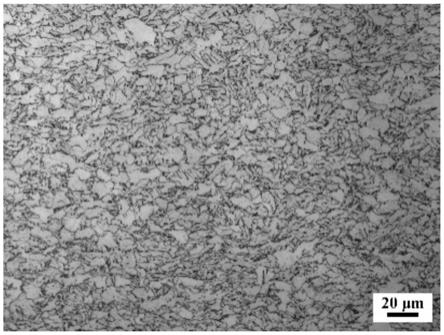

图1 为本发明实施例3制得的厚度为18 mmx65ms的近表面金相组织图;图2为实施例3制得的厚度为18 mmx65ms 的厚度1/4的钢板金相组织图;图3为实施例3制得的厚度为18 mmx65ms 的厚度1/2的钢板金相组织图。

具体实施方式

[0017]

下面结合附图和具体实施例对本发明作进一步描述。

[0018]

实施例1本实施例中,所述x60/x65级抗酸管线钢,其化学成分及质量百分含量如下: c:0.04%,si:0.15%,mn:0.79%,al:0.032%,nb:0.071%,ti:0.015%, cr:0.27%,ni:0. 14%,cu:0.31%,p:0.008%,s:0.001% ,n:0.0023%,b:0.0001%,其余为铁及不可避免的杂质元素,ceq:0.26%,pcm:0.12%。

[0019]

上述x60/x65级抗酸管线钢的制备方法,包括如下步骤:依次包括配制钢种成分、铁水kr预脱硫、转炉冶炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、粗轧、中间坯待温冷却、精轧、钢板冷却、钢板矫直、下线堆冷出堆和超声探伤,其中,其中,配制钢种成分时,根据上述的成分配制;铁水kr脱硫处理后,铁水s含量0.005%;lf精炼处理后,钢液s含量0.002%;rh真空处理后,钢中h含量1.6ppm;喂线阶段,喂入纯ca线421 m,并进行软搅拌,时间13.5 min;板坯连铸阶段采用无氧化保护浇注,其中,中间包过热度控制在26℃,拉速1.4~1.6 m/min;板坯再加热阶段,温度控制在1195℃,在炉时间不小于1.0 min/mm;粗

轧阶段,粗轧温度控制在1050℃,粗轧后中间坯厚度大于1.5倍钢板厚度,中间坯厚度为40 mm;精轧阶段,精轧温度控制在975℃,终轧温度为835℃,精轧阶段总压缩比≥40%。钢板冷却阶段,终冷温度为480℃,冷速控制30℃/s。钢板冷却后,冷床上空冷至室温。

[0020]

实施例2本实施例中,所述x60/x65级抗酸管线钢,其化学成分及质量百分含量如下: c:0.05%,si:0.16%,mn: 0.78%,al:0.034%,nb:0.074%,ti:0.015%,cr:0.26%,ni:0.14%,cu:0.30%,p:0.008%,s:0.001% ,n:0.0019%,b:0.0001%,其余为铁及不可避免的杂质元素,ceq: 0.27%,pcm:0.13%。

[0021]

上述x60/x65级抗酸管线钢的制备方法,包括如下步骤:依次包括配制钢种成分、铁水kr预脱硫、转炉冶炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、粗轧、中间坯待温冷却、精轧、钢板冷却、钢板矫直、下线堆冷出堆和超声探伤,其中,其中,配制钢种成分时,根据上述的成分配制;铁水kr脱硫处理后,铁水s含量0.005%;lf精炼处理后,钢液s含量0.002%;rh真空处理后,钢中h含量1.4 ppm;喂线阶段,喂入纯ca线395 m,并进行软搅拌,时间13.5 min;板坯连铸阶段采用无氧化保护浇注,其中,中间包过热度控制在26℃,拉速1.4~1.6 m/min;板坯再加热阶段,温度控制在1190℃,在炉时间不小于1.0 min/mm;粗轧阶段,粗轧温度控制在1045℃,粗轧后中间坯厚度大于1.5倍钢板厚度,中间坯厚度为50 mm;精轧阶段,精轧温度控制在980℃,终轧温度为843℃,精轧阶段总压缩比≥40%。钢板冷却阶段,终冷温度为450℃,冷速控制31℃/s。钢板冷却后,冷床上空冷至室温。

[0022]

实施例3本实施例中,所述x60/x65级抗酸管线钢,其化学成分及质量百分含量如下:c:0.06%,si:0.16%,mn:0.76%,al:0.036%,nb:0.070%,ti:0.016%, cr:0.26%,ni:0.13%,cu:0.28%,p:0.010%,s:0.001% ,n:0.0019%,b:0.0001%,其余为铁及不可避免的杂质元素,ceq:0.27%,pcm:0.14%。

[0023]

上述x60/x65级抗酸管线钢的制备方法,包括如下步骤:依次包括配制钢种成分、铁水kr预脱硫、转炉冶炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、粗轧、中间坯待温冷却、精轧、钢板冷却、钢板矫直、下线堆冷出堆和超声探伤,其中,其中,配制钢种成分时,根据上述的成分配制;铁水kr脱硫处理后,铁水s含量0.005%;lf精炼处理后,钢液s含量0.002%;rh真空处理后,钢中h含量1.5 ppm;喂线阶段,喂入纯ca线452 m,并进行软搅拌,时间13 min;板坯连铸阶段采用无氧化保护浇注,其中,中间包过热度控制在27℃,拉速1.4~1.6 m/min;板坯再加热阶段,温度控制在1178℃,在炉时间不小于1.0 min/mm;粗轧阶段,粗轧温度控制在1055℃,粗轧后中间坯厚度大于1.5倍钢板厚度,中间坯厚度为35 mm;精轧阶段,精轧温度控制在968℃,终轧温度为850℃,精轧阶段总压缩比≥40%。钢板冷却阶段,终冷温度为420℃,冷速控制33℃/s。钢板冷却后,冷床上空冷至室温。

[0024]

实施例4本实施例中,所述x60/x65级抗酸管线钢,其化学成分及质量百分含量如下:c:0.02%,si:0.10%,mn≤0.90%,al:0.020%,nb:0.060%,ti≤0.020%, cr≤0.30%,ni≤0.20%,cu≤0.40%,p≤0.012%,s≤0.002% ,n≤0.0060%,b≤0.0005%,mn+cr≤1.2%,其余为铁及不可避免的杂质元素。

[0025]

上述x60/x65级抗酸管线钢的制备方法,包括如下步骤:依次包括配制钢种成分、

铁水kr预脱硫、转炉冶炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、粗轧、中间坯待温冷却、精轧、钢板冷却、钢板矫直、下线堆冷出堆和超声探伤,其中,其中,配制钢种成分时,根据上述的成分配制;铁水kr脱硫处理后,铁水s含量≤0.010%;lf精炼处理后,钢液s含量≤0.005%;rh真空处理后,钢中h含量小于2ppm;喂线阶段,喂入纯ca线300 m,并进行软搅拌,时间不小于12 min;板坯连铸阶段采用无氧化保护浇注,其中,中间包过热度控制在20℃,拉速1.4 m/min;板坯再加热阶段,温度控制在1120℃,在炉时间不小于1.0 min/mm;粗轧阶段,粗轧温度控制在≤1100℃,粗轧后中间坯厚度大于1.5倍钢板厚度;精轧阶段,精轧温度控制在980℃以下,终轧温度为≥820℃,精轧阶段总压缩比≥40%。钢板冷却阶段,终冷温度为<500℃,冷速控制>30℃/s。

[0026]

实施例5本实施例中,所述x60/x65级抗酸管线钢,其化学成分及质量百分含量如下:c:0.06%,si:0.20%,mn≤0.90%,al:0.050%,nb:0.080%,ti≤0.020%, cr≤0.30%,ni≤0.20%,cu≤0.40%,p≤0.012%,s≤0.002% ,n≤0.0060%,b≤0.0005%,mn+cr≤1.2%,其余为铁及不可避免的杂质元素。

[0027]

上述x60/x65级抗酸管线钢的制备方法,包括如下步骤:依次包括配制钢种成分、铁水kr预脱硫、转炉冶炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、粗轧、中间坯待温冷却、精轧、钢板冷却、钢板矫直、下线堆冷出堆和超声探伤,其中,其中,配制钢种成分时,根据上述的成分配制;铁水kr脱硫处理后,铁水s含量≤0.010%;lf精炼处理后,钢液s含量≤0.005%;rh真空处理后,钢中h含量小于2ppm;喂线阶段,喂入纯ca线500 m,并进行软搅拌,时间不小于12 min;板坯连铸阶段采用无氧化保护浇注,其中,中间包过热度控制在30℃,拉速1.6 m/min;板坯再加热阶段,温度控制在1220℃,在炉时间不小于1.0 min/mm;粗轧阶段,粗轧温度控制在≤1100℃,粗轧后中间坯厚度大于1.5倍钢板厚度;精轧阶段,精轧温度控制在980℃以下,终轧温度为≥820℃,精轧阶段总压缩比≥40%。钢板冷却阶段,终冷温度为<500℃,冷速控制>30℃/s。

[0028]

实施例1~3冶炼炉次及母板轧制工艺过程控制参数参见表1,冶炼炉次熔炼成分参见表2,热轧母板的力学性能参见表3,实施例1~3制备的钢板的规格尺寸参见见表4。

[0029]

表1:实施例1~3冶炼炉次及母板轧制工艺过程控制参数表2:实施例1~3冶炼炉次熔炼成分

注:表中少量v、mo默认为杂质表3:实施例1~3热轧母板的力学性能: 表4:实施例1~3的钢板尺寸规格实施例3制备的钢板组织照片参见图1-3,图1为近表面钢板组织照片,图2为厚度为1/4时钢板组织照片,图3为厚度为1/2时钢板组织照片,从图中可以看出实施例获得以少量块状铁素体+针状铁素体为主的单相组织,没有明显的组织偏析带及硬相组织,具有良好的组织均匀性,可避免氢原子在集体中的富集,因而具有良好的抗酸性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1