一种用于油气开采的PDC钻头胎体制备装置的制作方法

一种用于油气开采的pdc钻头胎体制备装置

技术领域

[0001]

本发明属于地质钻探设备生产技术领域,具体是一种用于油气开采的pdc钻头胎体制备装置。

背景技术:

[0002]

目前,在石油、地质等领域使用pdc齿作为切削齿的回转钻进钻头(简称pdc钻头)很广泛。与其他类别钻头,如牙轮钻头、刮刀钻头和天然金刚石钻头等相比较,pdc钻头具有机械钻速高,钻头进尺寿命长等优点。pdc胎体钻头在井底工作时,承受着高强度的扭矩负荷和来自轴向、法向和周向的各种冲击负荷。随着钻井深度的不断增加,扭矩负荷和冲击负荷也越来越强烈,上述情况会加剧钻头胎体的损坏,大幅度降低了钻头使用寿命。如果负荷过载,甚至会出现断刀翼等钻井事故。钻头使用寿命低和处理短刀翼钻井事故都必须要进行起下钻工作,频繁起下钻大幅增加了钻井周期,钻井效率极低。因此pdc钻头胎体强度不足是钻头使用寿命低的一个瓶颈所在,对钻井周期和钻井效率影响极大,如专利申请号(201610581812.9)公开了一种pdc钻头胎体制备工艺。制备工艺包括:模具制作,钢体制作,粉料制作,装料,胎体无压浸渍烧结,胎体加压浸渍烧结,脱模和清理胎体。本发明采用加压浸渍烧结pdc钻头胎体能使铜合金更充分地渗透入粉料中,铜合金更饱满地填充在粉料间隙中能大幅提高烧结出的胎体的整体强度;在钻井中,采用本发明提供的pdc胎体钻头具有更高强度,钻头使用寿命大幅提高,节约了大量起下钻时间,缩短了钻井周期提高了钻井效率,但是该方案在pdc钻头胎体的制备过程中存在以下不足:1、现有的装料振动台对于不同尺寸的钻头形状模具固定难;2、现有的装料振动台在钻头形状模具的装料过程中对于钻头形状模具的振动控制难,导致钻头形状模填料不充实;3、现有的装料振动台实用性差,只能实现对装料振动台的填料,作用单一。

技术实现要素:

[0003]

本发明的目的在于提供一种用于油气开采的pdc钻头胎体制备装置,以解决上述背景技术中提出的问题。

[0004]

为实现上述目的,本发明提供如下技术方案:一种用于油气开采的pdc钻头胎体制备装置,包括上料台,所述上料台的台面上并排设置有钻头模具安装架和辅助烧结模具安装架,所述上料台的台面上还竖直设置有l型竖板,所述l型竖板的水平板顶面一端固定设置有粉料罐,所述l型竖板的竖直板上设置有模具导向架;所述钻头模具安装架包括导向框一,所述导向框一的内部滑动连接有导向台一,所述上料台的底面上固定设置有气缸一,所述气缸一贯穿上料台的台面同导向台一的底面连接,所述导向台一的台面上固定设置有基板,所述基板的正面和背面中间位置均竖直设置有侧板,且在基板两侧的侧板之间设置有螺杆一,所述螺杆一的一端贯穿基板正面的侧板

同电机一输出端连接,所述螺杆一沿中线方向两端的螺纹旋向相反,所述螺杆一的两端经螺纹连接对称设置有螺母座,且在两端的螺母座上分别设置有l型台架一和l型台架二,所述l型台架二与l型台架一相对的侧面上等距设置有若干个弹簧二;所述l型台架一为空腔结构,所述l型台架一的端面上设置有电机二,所述电机二的输出轴贯穿l型台架一的端面连接有转轴,所述转轴设置在l型台架一的空腔内部,所述转轴的两端分别设置有凸轮,所述l型台架一与l型台架二相对的侧面两端分别开设有供t型推动杆滑动的通孔,所述t型推动杆的圆盘设置在l型台架一的空腔内部,且在t型推动杆上设置有弹簧一,所述弹簧一的两端分别与圆盘的盘面及l型台架一内部侧面相抵;所述辅助烧结模具安装架包括导向框二,所述导向框二的内部滑动连接有导向台二,所述上料台的底面上固定设置有气缸二,所述气缸二贯穿上料台的台面同导向台二的底面连接,所述导向台二的台面上开设有环形槽,所述导向台二的环形槽内转动连接有转盘,转盘的盘面上竖直设置有连接柱,所述连接柱的顶面固定设置有供辅助烧结模具架设的支撑盘。

[0005]

作为本发明再进一步的方案:所述模具导向架包括u型导向板,所述l型竖板的竖直板沿水平方向开设有条形槽,所述l型竖板的竖直板背面且位于条形槽的两端设置有侧板,且在两端的侧板之间设置有螺杆三,所述螺杆三的一端贯穿侧板同电机四的输出端连接,所述螺杆三上通过螺纹连接有螺母座,螺母座的正面上设置有连接块,所述连接块同u型导向板的背面固定连接;所述u型导向板内部设置有螺杆二,所述螺杆二的一端贯穿u型导向板一侧的侧面同电机三的输出端连接,所述电机三固定设置在u型导向板的外部侧面上,所述螺杆二沿中线方向两端的螺纹旋向相反,所述螺杆二的两端经螺纹连接对称设置有夹紧板。

[0006]

作为本发明再进一步的方案:所述夹紧板上开设有与螺杆二相适配的螺纹通孔,所述夹紧板的高度与u型导向板的高度一致,所述夹紧板在上料台竖直方向上的投影端点与基板在上料台竖直方向的投影中间点重合。

[0007]

作为本发明再进一步的方案:所述l型竖板的竖直板位于条形槽的下方沿水平方向开设有t型槽,所述t型槽内滑动连接有t型块,所述t型块的顶面与u型导向板的底面固定连接。

[0008]

所述pdc钻头胎体由碳化钨粉、镍粉和铜合金烧结制成;该pdc钻头胎体的制作工艺包括如下步骤:步骤一:模具制作:制作钻头形状模具和辅助烧结模具,并在模具上相应的位置安装切削齿、喷嘴的石墨替代模块;步骤二:钢体制作:加工出钻头烧结用钢体,其结构依据所设计的钻头结构制作;步骤三:粉料制作:将碳化钨粉和镍粉按质量比为10:1称重后装入混粉机进行充分混合得到粉料;并装入上料台上的粉料罐储存;步骤四:装料:将钻头形状模具固定在上料台的钻头模具安装架上,通过粉料罐向钻头形状模具注入粉料,同时通过电机二驱动转轴转动,使转轴驱动两端的凸轮转动,使转轴两端的凸轮间歇性的推动t型推动杆,使钻头形状模具在钻头模具安装架上进行间歇性的摆动,使粉料在钻头形状模具内的注入更加充实平整,并通过模具导向架将填料后的钻头形状模具进行夹紧,并移动到辅助烧结模具安装架上,在钻头形状模具进行辅助烧结模具的

安装,得到模具本体;步骤五:胎体无压浸渍烧结:将步骤四得到的模具本体放置在预热炉内进行预热,粉料的预热温度设定在350~400摄氏度,预热时间为1.5~6小时;预热完成后加入铜合金,然后将模具本体放置到烧结炉中进行烧结,烧结温度设置为1100~1180摄氏度,烧结时间1.5~6小时胎体烧结;步骤六:胎体加压浸渍烧结:无压浸渍烧结完成后将模具本体移入到钢制加压烧结炉中,灌入氮气使钢制加压烧结炉保持10~20mpa的压力,将烧结温度设置为1100~1180摄氏度,烧结时间1.5~6小时;步骤七:冷却:将模具本体移出烧结炉,盖上隔热罩,从模具本体底部用水冲刷对模具本体进行降温并帮助粉料定向凝固结晶形成胎体;步骤八:脱模和清理胎体:将模具本体移除得到烧结的胎体半成品,用喷砂机清理掉切削齿和喷嘴的石墨替代模块,去除胎体表面毛刺,得到pdc钻头胎体。

[0009]

与现有技术相比,本发明的有益效果是:1、本发明通过在钻头模具安装架上设置l型台架一和l型台架二,即通过电机一驱动螺杆一转动,使螺杆一对两端螺母座的间距进行调整,从而实现对l型台架一和l型台架二的间距进行调整,使l型台架一和l型台架二能够对不同尺寸的钻头形状模具进行固定,使该上料台的实用性强,应用范围广,同时该钻头模具安装架对钻头形状模具的固定是通过l型台架一和l型台架二在螺杆一上的移动实现固定,使钻头形状模具的固定更加方便快速,加快了pdc钻头胎体的制备效率;2、本发明将钻头形状模具通过l型台架一和l型台架二进行夹紧固定,在钻头形状模具的夹紧过程中,通过电机二驱动转轴转动,使转轴驱动两端的凸轮转动,使转轴两端的凸轮间歇性的推动t型推动杆,使钻头形状模具在钻头模具安装架上进行间歇性的摆动,使粉料在钻头形状模具内的注入更加充实平整,提高了pdc钻头胎体的制备质量;3、本发明通过在上料台上并排设置钻头模具安装架和辅助烧结模具安装架,并通过电机四驱动螺杆三转动,使螺杆三驱动螺母座带动u型导向板在水平方向上进行移动,使u型导向板移动到钻头模具安装架的正上方,通过气缸一驱动活塞杆推动导向台一向上移动,使钻头形状模具移动到u型导向板两个夹紧板之间,通过电机三驱动螺杆二转动,使螺杆二带动两端的夹紧板相向移动,实现对钻头形状模具的夹紧固定,再通过电机四驱动螺杆三反向转动,使u型导向板将钻头形状模具移动到辅助烧结模具安装架的正上方,通过气缸二驱动活塞杆推动导向台二向上移动,实现支撑盘对钻头形状模具的接料,从而进行钻头形状模具与辅助烧结模具的安装,使该上料台的实用性强,作用范围广。

附图说明

[0010]

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

[0011]

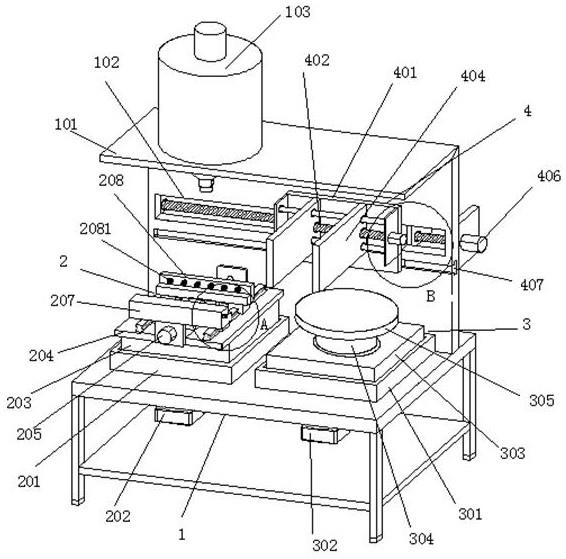

图1为本发明的上料台的立体图。

[0012]

图2图1中a处放大图。

[0013]

图3图1中b处放大图。

[0014]

图4为本发明中l型台架一内部结构示意图。

[0015]

图5为本发明中t型推动杆的结构示意图。

[0016]

图6为本发明中凸轮的结构示意图。

[0017]

图7为本发明中螺杆一的结构示意图。

[0018]

图8为本发明中连接柱的结构示意图。

[0019]

图中:1、上料台;101、l型竖板;102、条形槽;103、粉料罐;2、钻头模具安装架;201、导向框一;202、气缸一;203、导向台一;204、基板;205、电机一;206、螺杆一;207、l型台架一;2071、电机二;2072、转轴;2073、凸轮;2074、t型推动杆;2075、弹簧一;208、l型台架二;2081、弹簧二;3、辅助烧结模具安装架;301、导向框二;302、气缸二;303、导向台二;304、连接柱;305、支撑盘;4、模具导向架;401、u型导向板;402、螺杆二;403、电机三;404、夹紧板;405、螺杆三;406、电机四;407、t型槽;408、t型块。

具体实施方式

[0020]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

请参阅图1~8,本发明实施例中,一种用于油气开采的pdc钻头胎体制备装置,所述pdc钻头胎体由碳化钨粉、镍粉和铜合金烧结制成;该pdc钻头胎体的制作工艺包括如下步骤:步骤一:模具制作:制作钻头形状模具和辅助烧结模具,并在模具上相应的位置安装切削齿、喷嘴的石墨替代模块;步骤二:钢体制作:加工出钻头烧结用钢体,其结构依据所设计的钻头结构制作;步骤三:粉料制作:将碳化钨粉和镍粉按质量比为10:1称重后装入混粉机进行充分混合得到粉料;并装入上料台1上的粉料罐103储存;步骤四:装料:将钻头形状模具固定在上料台1的钻头模具安装架2上,通过粉料罐103向钻头形状模具注入粉料,同时通过电机二2071驱动转轴2072转动,使转轴2072驱动两端的凸轮2073转动,使转轴2072两端的凸轮2073间歇性的推动t型推动杆2074,使钻头形状模具在钻头模具安装架2上进行间歇性的摆动,使粉料在钻头形状模具内的注入更加充实平整,并通过模具导向架4将填料后的钻头形状模具进行夹紧,并移动到辅助烧结模具安装架3上,在钻头形状模具进行辅助烧结模具的安装,得到模具本体;步骤五:胎体无压浸渍烧结:将步骤四得到的模具本体放置在预热炉内进行预热,粉料的预热温度设定在350~400摄氏度,预热时间为1.5~6小时;预热完成后加入铜合金,然后将模具本体放置到烧结炉中进行烧结,烧结温度设置为1100~1180摄氏度,烧结时间1.5~6小时胎体烧结;步骤六:胎体加压浸渍烧结:无压浸渍烧结完成后将模具本体移入到钢制加压烧结炉中,灌入氮气使钢制加压烧结炉保持10~20mpa的压力,将烧结温度设置为1100~1180摄氏度,烧结时间1.5~6小时;步骤七:冷却:将模具本体移出烧结炉,盖上隔热罩,从模具本体底部用水冲刷对模具本体进行降温并帮助粉料定向凝固结晶形成胎体;步骤八:脱模和清理胎体:将模具本体移除得到烧结的胎体半成品,用喷砂机清理掉切

削齿和喷嘴的石墨替代模块,去除胎体表面毛刺,得到pdc钻头胎体。

[0022]

步骤四中所述上料台1的台面上并排设置有钻头模具安装架2和辅助烧结模具安装架3,所述上料台1的台面上还竖直设置有l型竖板101,所述l型竖板101的水平板顶面一端固定设置有粉料罐103,所述l型竖板101的竖直板上设置有模具导向架4,所述钻头模具安装架2包括导向框一201,所述导向框一201的内部滑动连接有导向台一203,所述上料台1的底面上固定设置有气缸一202,所述气缸一202贯穿上料台1的台面同导向台一203的底面连接,所述导向台一203的台面上固定设置有基板204,所述基板204的正面和背面中间位置均竖直设置有侧板,且在基板204两侧的侧板之间设置有螺杆一206,所述螺杆一206的一端贯穿基板204正面的侧板同电机一205输出端连接,所述螺杆一206沿中线方向两端的螺纹旋向相反,所述螺杆一206的两端经螺纹连接对称设置有螺母座,且在两端的螺母座上分别设置有l型台架一207和l型台架二208,所述l型台架二208与l型台架一207相对的侧面上等距设置有若干个弹簧二2081,通过电机一205驱动螺杆一206转动,使螺杆一206对两端螺母座的间距进行调整,从而实现对l型台架一207和l型台架二208的间距进行调整,使l型台架一207和l型台架二208能够对不同尺寸的钻头形状模具进行固定,使钻头形状模具的固定更加方便快速,加快了pdc钻头胎体的制备效率。

[0023]

所述l型台架一207为空腔结构,所述l型台架一207的端面上设置有电机二2071,所述电机二2071的输出轴贯穿l型台架一207的端面连接有转轴2072,所述转轴2072设置在l型台架一207的空腔内部,所述转轴2072的两端分别设置有凸轮2073,所述l型台架一207与l型台架二208相对的侧面两端分别开设有供t型推动杆2074滑动的通孔,所述t型推动杆2074的圆盘设置在l型台架一207的空腔内部,且在t型推动杆2074上设置有弹簧一2075,所述弹簧一2075的两端分别与圆盘的盘面及l型台架一207内部侧面相抵,在钻头形状模具的夹紧过程中,通过电机二2071驱动转轴2072转动,使转轴2072驱动两端的凸轮2073转动,使转轴2072两端的凸轮2073间歇性的推动t型推动杆2074,使钻头形状模具在钻头模具安装架2上进行间歇性的摆动,使粉料在钻头形状模具内的注入更加充实平整,提高了pdc钻头胎体的制备质量。

[0024]

所述辅助烧结模具安装架3包括导向框二301,所述导向框二301的内部滑动连接有导向台二303,所述上料台1的底面上固定设置有气缸二302,所述气缸二302贯穿上料台1的台面同导向台二303的底面连接,所述导向台二303的台面上开设有环形槽,所述导向台二303的环形槽内转动连接有转盘,转盘的盘面上竖直设置有连接柱304,所述连接柱304的顶面固定设置有供辅助烧结模具架设的支撑盘305,使支撑盘305能够在导向台二303上转动,即钻头形状模具与辅助烧结模具的安装更加便利,增强了辅助烧结模具安装架3的灵活性。

[0025]

所述模具导向架4包括u型导向板401,所述l型竖板101的竖直板沿水平方向开设有条形槽102,所述l型竖板101的竖直板背面且位于条形槽102的两端设置有侧板,且在两端的侧板之间设置有螺杆三405,所述螺杆三405的一端贯穿侧板同电机四406的输出端连接,所述螺杆三405上通过螺纹连接有螺母座,螺母座的正面上设置有连接块,所述连接块同u型导向板401的背面固定连接,所述u型导向板401内部设置有螺杆二402,所述螺杆二402的一端贯穿u型导向板401一侧的侧面同电机三403的输出端连接,所述电机三403固定设置在u型导向板401的外部侧面上,所述螺杆二402沿中线方向两端的螺纹旋向相反,所述

螺杆二402的两端经螺纹连接对称设置有夹紧板404,通过电机四406驱动螺杆三405转动,使螺杆三405驱动螺母座带动u型导向板401在水平方向上进行移动,使u型导向板401移动到钻头模具安装架2的正上方,通过气缸一202驱动活塞杆推动导向台一203向上移动,使钻头形状模具移动到u型导向板401两个夹紧板404之间,通过电机三403驱动螺杆二402转动,使螺杆二402带动两端的夹紧板404相向移动,实现对钻头形状模具的夹紧固定,再通过电机四406驱动螺杆三405反向转动,使u型导向板401将钻头形状模具移动到辅助烧结模具安装架3的正上方,通过气缸二302驱动活塞杆推动导向台二303向上移动,实现支撑盘305对钻头形状模具的接料,从而进行钻头形状模具与辅助烧结模具的安装,使该上料台1的实用性强,作用范围广。

[0026]

所述夹紧板404上开设有与螺杆二402相适配的螺纹通孔,所述夹紧板404的高度与u型导向板401的高度一致,所述夹紧板404在上料台1竖直方向上的投影端点与基板204在上料台1竖直方向的投影中间点重合。

[0027]

所述l型竖板101的竖直板位于条形槽102的下方沿水平方向开设有t型槽407,所述t型槽407内滑动连接有t型块408,所述t型块408的顶面与u型导向板401的底面固定连接,使u型导向板401在水平放下上的移动更加稳定。

[0028]

该上料台的工作原理:通过在钻头模具安装架2上设置l型台架一207和l型台架二208,即通过电机一205驱动螺杆一206转动,使螺杆一206对两端螺母座的间距进行调整,从而实现对l型台架一207和l型台架二208的间距进行调整,使l型台架一207和l型台架二208能够对不同尺寸的钻头形状模具进行固定,在钻头形状模具的夹紧过程中,通过电机二2071驱动转轴2072转动,使转轴2072驱动两端的凸轮2073转动,使转轴2072两端的凸轮2073间歇性的推动t型推动杆2074,使钻头形状模具在钻头模具安装架2上进行间歇性的摆动,使粉料在钻头形状模具内的注入更加充实平整,当钻头形状模具填充完成后,通过电机四406驱动螺杆三405转动,使螺杆三405驱动螺母座带动u型导向板401在水平方向上进行移动,使u型导向板401移动到钻头模具安装架2的正上方,通过气缸一202驱动活塞杆推动导向台一203向上移动,使钻头形状模具移动到u型导向板401两个夹紧板404之间,通过电机三403驱动螺杆二402转动,使螺杆二402带动两端的夹紧板404相向移动,实现对钻头形状模具的夹紧固定,再通过电机四406驱动螺杆三405反向转动,使u型导向板401将钻头形状模具移动到辅助烧结模具安装架3的正上方,通过气缸二302驱动活塞杆推动导向台二303向上移动,实现支撑盘305对钻头形状模具的接料,从而进行钻头形状模具与辅助烧结模具的安装。

[0029]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1