一种汽车气门嘴变形铝合金、制备方法及应用与流程

[0001]

本发明属于汽车用气门嘴材料制备技术领域,尤其涉及一种汽车气门嘴变形铝合金、制备方法及应用。

背景技术:

[0002]

目前,汽车轻量化技术蓬勃发展,据资料介绍,汽车每减重10%,就能提高8-10%左右燃油效率。因此,各国都在大力发展汽车轻量化,铝具有密度小、重量轻、散热性好、耐蚀性好等特点,且变形铝合金的塑性优良,最适合汽车零部件生产的锻造与冲压工艺。现阶段使用高强度铝合金替代汽车零部件用铜材与钢材零部件是非常有效的方法。大部分汽车轮胎气门嘴材料均采用铜材,不仅重量重,而且容易造成轮胎偏心产生振动。因此,采用轻质材料代替铜材具有十分重要的意义。

[0003]

通过上述分析,现有技术存在的问题及缺陷为:大部分汽车轮胎气门嘴材料均采用铜材,不仅重量重,而且容易造成轮胎偏心产生振动。为了解决振动问题,人们往往在轮胎轮毂上增加平衡块进行动、静平衡调试,不仅造成轮胎重量增加,同时降低了轮胎生产效率。因此,开发研制一种代铜材料用于轻质气门嘴的生产制造成为当前研究的热点。气门嘴代铜材料不仅要求重量轻,还要保证有足够的强度和高温蠕变性能,从而满足气门嘴体包胶的要求。

技术实现要素:

[0004]

针对现有技术存在的问题,本发明提供了一种汽车气门嘴变形铝合金、制备方法及应用。

[0005]

本发明是这样实现的,一种汽车气门嘴变形铝合金,所述汽车气门嘴变形铝合金由以下重量百分比的组分组成:si:0.25~0.55%、cu:0.1~0.35%、mn:0.25~1.0%、cr:0.05~0.015%、zn:0.05~0.15%、nd:0.15~0.25%、余量为al及不可避免的杂质。

[0006]

本发明的另一目的在于提供一种所述汽车气门嘴变形铝合金的汽车气门嘴变形铝合金制备方法,所述汽车气门嘴变形铝合金制备方法,包括:

[0007]

步骤一,按照一定组分重量百分比称取原料,并将原料熔炼成铝合金液;

[0008]

步骤二,采用高纯度氮气与粉末状氯盐精炼剂混合吹入到合金液内部进行除气精炼,扒渣;

[0009]

步骤三,向精炼后的合金液中添加稀土元素;

[0010]

步骤四,调整熔炼温度,采用锶盐变质剂对合金液进行变质处理;

[0011]

步骤五,调整到合适的温度,检验合金成分是否达到组分重量百分比要求;

[0012]

步骤六,铝液经过双级过滤系统处理后进行铸造,得直径为80mm的铸造棒;

[0013]

步骤七,将铸造棒投入均质化热处理炉进行均质化处理。

[0014]

进一步,所述步骤一中,原料熔炼温度为:750~780℃;在合金液温度为750℃时,开始进行电磁搅拌。

[0015]

进一步,所述步骤二中,采用氯盐精炼剂进行精炼,精炼的温度为750~770℃。

[0016]

进一步,所述步骤二中,n2的压力控制在0.3~0.4mpa,n2纯度99.99%;粉末状氯盐精炼剂包括:kcl 20~30份,nacl 30~50份。

[0017]

进一步,所述步骤三中,稀土元素为颗粒,颗粒大小2-3mm,采用锡纸包裹后用钟罩压入合金液,稀土元素重量百分比为0.15-0.25%。

[0018]

进一步,所述步骤四中,熔炼温度为760-780℃,锶盐变质剂2-5%,合金液变质处理,时间为5-10分钟;

[0019]

锶盐变质剂均匀覆盖铝合金表面,结块后用工具压入合金液中,处理温度为760-780℃,时间为5-10分钟。

[0020]

进一步,所述步骤五中,检验合金成分时,调整的温度为720-740℃。

[0021]

进一步,所述步骤七中,处理均质化热处理温度530-550℃,保温时间4-6小时,冷却到480℃出炉空气中冷却。

[0022]

本发明的另一目的在于提供一种由所述汽车气门嘴变形铝合金制造的气门嘴。

[0023]

本发明的另一目的在于提供一种轮胎,所述轮胎上安装有所述的气门嘴。

[0024]

本发明的另一目的在于提供一种汽车,所述汽车安装有所述的轮胎。

[0025]

结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明在于提供一种所述汽车气门嘴变形铝合金的汽车气门嘴变形铝合金制备方法,通过在铝合金中添加稀土元素钕,提高铝合金的强度及高温蠕变性能,采用严格的制备工艺,满足铝合金代替铜合金生产气门嘴的要求。该制备工艺简单易于操作,获得的变形铝合金强度、硬度和电导率适合用于轻量化汽车轮胎气门嘴的制造。

[0026]

本发明原料组分中通过添加稀土元素钕(nd)与al形成si2al3nd相,一方面,si2al3nd相与锶盐晶粒细化剂产生协同作用细化了al3mn、si2al合金组织,使得枝晶间距更加减小;另一方面,si2al3nd相弥散分布于合金基体,进一步提高合金的抗拉强度。另外,nd可提高铝合金的蠕变温度,提高铝合金的高温性能。

[0027]

本发明基于对合金微观结构极高分辨率的衬度图像和精微选区结构分析,发现了晶内存在次微米级的(a+θ)等轴状组合相的超精细结构。其中,a相是al-si-nd三元相,分子结构式si2al3nd,分子物相特征是直径约150nm、长度约500~1300nm呈等轴状且其(010)面与铝合金基体的{010}面共格;而a相周围附着生长了尺寸较小(厚度约25nm、长约45nm)的al-cu、al-mn、al-si二元次生相结构,统称为θ相。(a+θh)组合相有许多优点,包括:a相是高硬高稳定化合物聚合而成的等轴孪晶,能够以位错绕过方式为合金提供强度支撑;其次,θ附着相沿a相周围生长,弥散分布基体同时又与基体共格,增强了主干对周围晶格点阵的结合能力,使基体强度大大提高。

[0028]

本发明制备工艺简单易于操作,获得的变形铝合金强度、硬度和电导率适合用于轻量化汽车轮胎气门嘴的制造。该铝合金的硬度为hb95-120,抗拉强度为280-320mpa,特别是蠕变强度与通常变形铝合金相比较,具有很好的提升,在170℃,蠕变抗拉强度105-122mpa,140℃时,蠕变抗拉强度175-205mpa;120℃时,蠕变抗拉强度198-235mpa;100℃时,蠕变抗拉强度265-295mpa。

[0029]

表1含稀土元素钕(nd)变形铝合金性能测试表

[0030]

附图说明

[0031]

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

[0032]

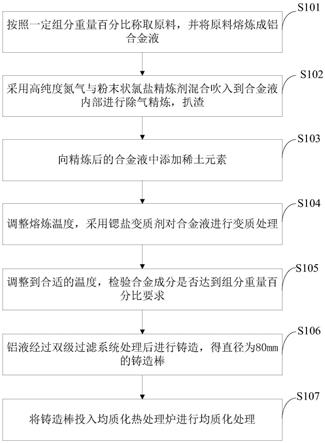

图1是本发明实施例提供的汽车气门嘴变形铝合金制备方法流程图。

具体实施方式

[0033]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0034]

针对现有技术存在的问题,本发明提供了一种汽车气门嘴变形铝合金、制备方法及应用,下面结合附图对本发明作详细的描述。

[0035]

本发明实施例提供的汽车气门嘴变形铝合金由以下重量百分比的组分组成:si:0.25~0.55%、cu:0.1~0.35%、mn:0.25~1.0%、cr:0.05~0.015%、zn:0.05~0.15%、nd:0.15~0.25%、余量为al及不可避免的杂质。

[0036]

如图1所示,本发明实施例提供的汽车气门嘴变形铝合金制备方法,包括:

[0037]

s101:按照一定组分重量百分比称取原料,并将原料熔炼成铝合金液。

[0038]

s102:采用高纯度氮气与粉末状氯盐精炼剂混合吹入到合金液内部进行除气精炼,扒渣。

[0039]

s103:向精炼后的合金液中添加稀土元素。

[0040]

s104:调整熔炼温度,采用锶盐变质剂对合金液进行变质处理。

[0041]

s105:调整到合适的温度,检验合金成分是否达到组分重量百分比要求。

[0042]

s106:铝液经过双级过滤系统处理后进行铸造,得直径为80mm的铸造棒。

[0043]

s107:将铸造棒投入均质化热处理炉进行均质化处理。

[0044]

本发明实施例提供的s101中,原料熔炼温度为:750~780℃;在合金液温度为750℃时,开始进行电磁搅拌。

[0045]

本发明实施例提供的s102中,采用氯盐精炼剂进行精炼,精炼的温度为750~770℃。

[0046]

本发明实施例提供的s102中,n2的压力控制在0.3~0.4mpa,n2纯度99.99%;粉末

状氯盐精炼剂包括:kcl 20~30份,nacl 30~50份。

[0047]

本发明实施例提供的s103中,稀土元素(nd)为颗粒(颗粒大小2-3mm),采用锡纸包裹后用钟罩压入合金液,稀土元素(nd)重量百分比为0.15-0.25%。

[0048]

本发明实施例提供的s104中,熔炼温度为760-780℃,锶盐变质剂2-5%,合金液变质处理,时间为5-10分钟。

[0049]

本发明实施例提供的s104中,锶盐变质剂均匀覆盖铝合金表面,结块后用工具压入合金液中,处理温度为760-780℃,时间为5-10分钟。

[0050]

本发明实施例提供的s105中,检验合金成分时,调整的温度为720-740℃。

[0051]

本发明实施例提供的s107中,处理均质化热处理温度530-550℃,保温时间4-6小时,冷却到480℃出炉空气中冷却。

[0052]

下面结合具体实施例对本发明的技术方案作进一步的描述。

[0053]

实施例1

[0054]

本发明实施例的变形铝合金,由以下重量百分比的组分组成:si:0.55%、cu:0.35%、mn:1.0%、cr:0.015%、zn:0.15%、nd:0.15%、余量为al及不可避免的杂质。

[0055]

上述变形合金的制备工艺,包括以下步骤:

[0056]

步骤1)按各组分重量百分比称取原料,于770℃下熔炼成合金液。

[0057]

步骤2)采用高纯度氮气(n2纯度99.99%)与粉末状氯盐精炼剂(kcl 20~30份,nacl 30~50份)混合压入到合金液内部进行除气精炼,扒渣;其中氮气压力控制在0.4mpa。

[0058]

步骤3)向精炼后的合金液中添加稀土元素钕(nd)其重量百分比为0.15%。稀土元素(nd)为颗粒(颗粒大小2-3mm),采用锡纸包裹后用钟罩压入合金液。

[0059]

步骤4)调整熔炼温度为770℃,采用锶盐变质剂(5%)进行合金液进行变质处理,时间为10分钟;锶盐变质剂均匀覆盖铝合金表面,结块后用工具压入合金液中。

[0060]

步骤5)调整温度为740℃,检验合金成分是否达到组分重量百分比要求。

[0061]

步骤6)铝液经过双级过滤滤网处理后进行铸造,得直径为80mm铸造棒。

[0062]

步骤7)将铸造棒投入均质化热处理炉进行均质化处理。处理温度550℃,保温时间4小时。

[0063]

实施例2

[0064]

本发明实施例的变形铝合金,由以下重量百分比的组分组成:si:0.42%、cu:0.25%、mn:0.5%、cr:0.08%、zn:0.11%、nd:0.22%、余量为al及不可避免的杂质。

[0065]

步骤1)按各组分重量百分比称取原料,于760℃下熔炼成合金液。

[0066]

步骤2)采用高纯度氮气(n2纯度99.99%)与粉末状氯盐精炼剂(kc l20~30份,nacl 30~50份)混合压入到合金液内部进行除气精炼,扒渣;其中氮气压力控制在0.35mpa。

[0067]

步骤3)向精炼后的合金液中添加稀土元素钕(nd)其重量百分比0.12%。稀土元素(nd)为颗粒(颗粒大小2-3mm),采用锡纸包裹后用钟罩压入合金液。

[0068]

步骤4)调整熔炼温度为780℃,采用锶盐变质剂(5%)进行合金液进行变质处理,时间为10分钟;锶盐变质剂均匀覆盖铝合金表面,结块后用工具压入合金液中。

[0069]

步骤5)调整温度为720℃,检验合金成分是否达到组分重量百分比要求。

[0070]

步骤6)铝液经过双级过滤滤网处理后进行铸造,得直径为80mm铸造棒。

[0071]

步骤7)将铸造棒投入均质化热处理炉进行均质化处理。处理温度530℃,保温时间6小时。

[0072]

实施例3

[0073]

本发明实施例的变形铝合金,由以下重量百分比的组分组成:si:0.35%、cu:0.3%、mn:0.8%、cr:0.05%、zn:0.15%、nd:0.17%、余量为al及不可避免的杂质。

[0074]

上述变形铝合金的制备工艺,包括以下步骤:

[0075]

步骤1)按各组分重量百分比称取原料,于750℃下熔炼成合金液。

[0076]

步骤2)采用高纯度氮气(n2纯度99.99%)与粉末状氯盐精炼剂(kcl 20~30份,nacl 30~50份)混合压入到合金液内部进行除气精炼,扒渣;其中氮气压力控制在0.3mpa。

[0077]

步骤3)向精炼后的合金液中添加稀土元素钕(nd)其重量百分比0.15%。稀土元素(nd)为颗粒(颗粒大小2-3mm),采用锡纸包裹后用钟罩压入合金液。

[0078]

步骤4)调整熔炼温度为760℃,采用锶盐变质剂(5%)进行合金液进行变质处理,时间为8分钟;锶盐变质剂均匀覆盖铝合金表面,结块后用工具压入合金液中。

[0079]

步骤5)调整温度为730℃,检验合金成分是否达到组分重量百分比要求。

[0080]

步骤6)铝液经过双级过滤滤网处理后进行铸造,得直径为80mm铸造棒。

[0081]

步骤7)将铸造棒投入均质化热处理炉进行均质化处理。处理温度540℃,保温时间5小时。

[0082]

实施例4

[0083]

本发明实施例的变形铝合金,由以下重量百分比的组分组成:si:0.3%、cu:0.3%、mn:0.6%、cr:0.04%、zn:0.12%、nd:0.18%、余量为al及不可避免的杂质。

[0084]

上述变形铝合金的制备工艺,包括以下步骤:

[0085]

步骤1):按各组分重量百分比称取原料,并于770℃下将原料熔炼成合金液;在合金液温度为700℃时,开始进行电磁搅拌。

[0086]

步骤2)采用高纯度氮气(n2纯度99.99%)与粉末状氯盐精炼剂(kcl 20~30份,nacl 30~50份)混合压入到合金液内部进行除气精炼,扒渣;其中氮气压力控制在0.35mpa。

[0087]

步骤3)向精炼后的合金液中添加稀土元素钕(nd)其重量百分比0.18%。稀土元素(nd)为颗粒(颗粒大小2-3mm),采用锡纸包裹后用钟罩压入合金液。

[0088]

步骤4)调整熔炼温度为780℃,采用锶盐变质剂(5%)进行合金液进行变质处理,时间为10分钟;锶盐变质剂均匀覆盖铝合金表面,结块后用工具压入合金液中。

[0089]

步骤5)调整温度为720℃,检验合金成分是否达到组分重量百分比要求。

[0090]

步骤6)铝液经过双级过滤滤网处理后进行铸造,得直径为80mm铸造棒。

[0091]

步骤7)将铸造棒投入均质化热处理炉进行均质化处理。处理温度540℃,保温时间5小时。

[0092]

实施例5

[0093]

本发明实施例的变形铝合金,由以下重量百分比的组分组成:si:0.38%、cu:0.28%、mn:0.45%、cr:0.07%、zn:0.10%、nd:0.23%、余量为al及不可避免的杂质。

[0094]

上述变形铝合金的制备工艺,包括以下步骤:

[0095]

步骤1):按各组分重量百分比称取原料,并于780℃下将原料熔炼成合金液;在合

金液温度为750℃时,开始进行电磁搅拌。

[0096]

步骤2)采用高纯度氮气(n2纯度99.99%)与粉末状氯盐精炼剂(kcl 20~30份,nacl 30~50份)混合压入到合金液内部进行除气精炼,扒渣;其中氮气压力控制在0.32mpa。

[0097]

步骤3)向精炼后的合金液中添加稀土元素钕(nd)其重量百分比0.23%。稀土元素(nd)为颗粒(颗粒大小2-3mm),采用锡纸包裹后用钟罩压入合金液。

[0098]

步骤4)调整熔炼温度为760℃,采用锶盐变质剂(3%)进行合金液进行变质处理,时间为10分钟;锶盐变质剂均匀覆盖铝合金表面,结块后用工具压入合金液中。

[0099]

步骤5)调整温度为720℃,检验合金成分是否达到组分重量百分比要求。

[0100]

步骤6)铝液经过双级过滤网处理后进行铸造,得直径为80mm铸造棒。

[0101]

步骤7)将铸造棒投入均质化热处理炉进行均质化处理,处理温度550℃,保温时间6小时。

[0102]

实施例6

[0103]

本发明实施例的变形铝合金,由以下重量百分比的组分组成:si:0.32%、cu:0.29%、mn:0.44%、cr:0.08%、zn:0.11%、nd:0.24%、余量为al及不可避免的杂质。

[0104]

上述变形铝合金的制备工艺,包括以下步骤:

[0105]

步骤1):按各组分重量百分比称取原料,并于760℃下将原料熔炼成合金液;在合金液温度为720℃时,开始进行电磁搅拌。

[0106]

步骤2)采用高纯度氮气(n2纯度99.99%)与粉末状氯盐精炼剂(kcl 20~30份,nacl 30~50份)混合压入到合金液内部进行除气精炼,扒渣;其中氮气压力控制在0.38mpa。

[0107]

步骤3)向精炼后的合金液中添加稀土元素钕(nd)其重量百分比0.24%。稀土元素(nd)为颗粒(颗粒大小2-3mm),采用锡纸包裹后用钟罩压入合金液。

[0108]

步骤4)调整熔炼温度为760℃,采用锶盐变质剂(5%)进行合金液进行变质处理,时间为10分钟;锶盐变质剂均匀覆盖铝合金表面,结块后用工具压入合金液中。

[0109]

步骤5)调整温度为720℃,检验合金成分是否达到组分重量百分比要求。

[0110]

步骤6)铝液经过双级过滤网处理后进行铸造,得直径为80mm铸造棒。

[0111]

步骤7)将铸造棒投入均质化热处理炉进行均质化处理。处理温度550℃,保温时间6小时。

[0112]

下面结合测试对本发明的技术效果作详细的描述。

[0113]

上述各实施例获取的变形合金型材可采用下述设备进行有关力学性能测试,测试结果如表1所示;并能据此得出相应结论。we-300型材料试验机,hb-3000型硬度计,hvs-1000型硬度计。

[0114]

对实施例1-实施例6进行性能测试,本发明基于对合金微观结构极高分辨率的衬度图像和精微选区结构分析,发现了晶内存在次微米级的(a+θ)等轴状组合相的超精细结构。其中,a相是al-si-nd三元相,分子结构式si2al3nd,分子物相特征是直径约150nm、长度约500~1300nm呈等轴状且其(010)面与铝合金基体的{010}面共格;而a相周围附着生长了尺寸较小(厚度约25nm、长约45nm)的al-cu、al-mn、al-si二元次生相结构,统称为θ相。(a+θ)组合相有许多优点,包括:a相是高硬高稳定化合物聚合而成的等轴孪晶,能够以位错绕

过方式为合金提供强度支撑;其次θ附着相沿a相周围生长,弥散分布基体同时又与基体共格,增强了主干对周围晶格点阵的结合能力,使基体强度大大提高。

[0115]

该铝合金的硬度为hb95-120,抗拉强度为280-320mpa,特别是蠕变强度与通常变形铝合金相比较,具有很好的提升,在170℃,蠕变抗拉强度105-122mpa,140℃时,蠕变抗拉强度175-205mpa;120℃时,蠕变抗拉强度198-235mpa;100℃时,蠕变抗拉强度265-295mpa。

[0116]

综合其实例工艺过程,最佳工艺过程为:

[0117]

本发明实施例的变形铝合金,铝合金由以下重量百分比的组分组成:si:0.42%、cu:0.25%、mn:0.5%、cr:0.08%、zn:0.11%、nd:0.22%、余量为al及不可避免的杂质。

[0118]

步骤1)按各组分重量百分比称取原料,于760℃下熔炼成合金液。

[0119]

步骤2)采用高纯度氮气(n2纯度99.99%)与粉末状氯盐精炼剂(kcl20~30份,nacl30~50份)混合压入到合金液内部进行除气精炼,扒渣;其中氮气压力控制在0.35mpa。

[0120]

步骤3)向精炼后的合金液中添加稀土元素钕(nd)其重量百分比0.12%。稀土元素(nd)为颗粒(颗粒大小2-3mm),采用锡纸包裹后用钟罩压入合金液。

[0121]

步骤4)调整熔炼温度为780℃,采用锶盐变质剂(5%)进行合金液进行变质处理,时间为10分钟;锶盐变质剂均匀覆盖铝合金表面,结块后用工具压入合金液中。

[0122]

步骤5)调整温度为720℃,检验合金成分是否达到组分重量百分比要求。

[0123]

步骤6)铝液经过双级过滤滤网处理后进行铸造,得直径为80mm铸造棒;

[0124]

步骤7)将铸造棒投入均质化热处理炉进行均质化处理。处理温度530℃,保温时间6小时。

[0125]

表1:实施例1-实施例6变形铝合金性能测试结果

[0126]

表1含稀土元素钕(nd)变形铝合金性能测试表

[0127][0128][0129]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1