一种新型金属冲压件加工用打磨抛光装置的制作方法

[0001]

本实用新型涉及金属冲压件加工生产技术领域,具体涉及一种新型金属冲压件加工用打磨抛光装置。

背景技术:

[0002]

冲压件是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的冲压件的成形加工方法,冲压的坯料主要是热轧和冷轧的钢板和钢带。

[0003]

经检索,公开号为cn208428039u的专利,公开了一种ps加工件生产用批量打磨装置,它包括横梁、工作台和底座,所述底座的表面设置有按钮,所述底座的顶部固定安装有工作台,所述挡板一侧的工作台顶部活动安装有活动夹块,所述连接杆的底部固定安装有螺纹套管,所述螺纹套管的内部活动安装有螺纹杆,所述主梁的一侧固定安装有横梁,所述横梁的底部固定安装有固定套管,所述固定套管的表面活动安装有限位栓,所述固定台的底部皆固定安装有动力箱。

[0004]

但是该装置在实际使用时,不能将待打磨的加工件有效固定,导致打磨过程中,加工件容易滑动,引起打磨不顺。

技术实现要素:

[0005]

(一)解决的技术问题

[0006]

针对现有技术的不足,本实用新型提供了一种新型金属冲压件加工用打磨抛光装置,克服了现有技术的不足,结构设计简单,有效的解决了不能将待打磨的加工件有效固定,导致打磨过程中,加工件容易滑动,引起打磨不顺的问题。

[0007]

(二)技术方案

[0008]

为实现以上目的,本实用新型通过以下技术方案予以实现:

[0009]

一种新型金属冲压件加工用打磨抛光装置,包括凹形结构的安装架,所述安装架的内部底端设置有底板,所述底板的顶部设有承压板,所述底板与承压板之间设置有称重传感器,所述安装架的内部安装有输送带,且输送带位于底板的下方,所述承压板的两侧均设置有导向板,所述承压板,所述承压板的内部设置有负压腔,且承压板的顶端开设有均匀分布的负压孔,所述负压孔与负压腔贯通连接,所述安装架的一侧外壁安装有真空泵,所述真空泵的进气端设置有真空管,所述真空管远离真空泵的一端与负压腔的内部连通,所述安装架的顶内壁安装有电动滑轨,所述电动滑轨的底端设置有液压油缸,所述液压油缸的活塞杆端部安装有水平设置的安装板,所述安装板的底端一侧设置有马达,所述马达的输出轴端部安装有转动杆,且转动杆的底端设置有磨盘,所述安装板的底端另一侧设置有支撑杆,且支撑杆的底端安装有环形结构的吸尘管,所述安装板的底端安装有吸尘箱,所述吸尘箱的进口端安装有连接管,且连接管远离吸尘箱的一端与吸尘管连通。

[0010]

优选的,所述吸尘管包裹在磨盘的外部,且吸尘管的底端设置有呈环分布的吸尘

嘴。

[0011]

优选的,所述导向板、承压板与底板之间均留有间隙,所述导向板为弧形结构,且导向板的底端位于输送带的上方。

[0012]

优选的,所述称重传感器的数量为四个,四个所述称重传感器分别设置在底板的顶端四角处。

[0013]

优选的,所述电动滑轨为十字形电动滑轨。

[0014]

优选的,所述安装架的另一侧外壁安装有控制器,且控制器为plc控制器,所述称重传感器的信号输出端与控制器的信号输入端连接。

[0015]

(三)有益效果

[0016]

本实用新型实施例提供了一种新型金属冲压件加工用打磨抛光装置,具备以下有益效果:

[0017]

1、本新型通过设置有承压板用于放置加工件,通过输送带可以对加工件进行输送,当加工件经过导向板滑上至承压板的上方后,通过启动真空泵,使得承压板上负压腔内部的空气向外抽出,在抽吸的作用下,使得负压腔的内部产生负压,从而可以将加工件吸附固定在承压板上,保证打磨时加工件不会滑脱。

[0018]

2、本新型通过设置有称重传感器,当加工件在承压板上被打磨时,称重传感器可以实时检测加工件受压大小,当压力检测值大于临界值时,可以停止打磨,有效防止打磨过度。

[0019]

3、本新型通过设置有吸尘管,通过启动液压油缸,使得安装板下移,从而带着磨盘下移进行打磨,同时,由于吸尘管环绕在磨盘的外部,启动吸尘箱,可以将磨盘打磨时产生的废屑通过吸尘管底部的吸尘嘴直接收集到吸尘管内,吸尘效果更好。

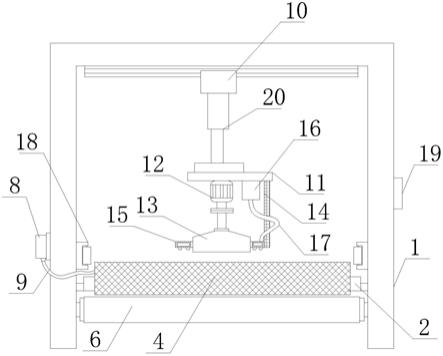

附图说明

[0020]

图1为本实用新型整体结构示意图;

[0021]

图2为本实用新型局部侧视结构示意图;

[0022]

图3为本实用新型承压板、导向板和负压孔结构示意图;

[0023]

图4为本实用新型吸尘管和磨盘俯视结构示意图。

[0024]

图中:1安装架、2底板、3承压板、4导向板、5称重传感器、6输送带、7负压孔、8真空泵、9真空管、10电动导轨、11安装板、12马达、13磨盘、14支撑杆、15吸尘管、16吸尘箱、17连接管、18导向辊、19控制器、20液压油缸。

具体实施方式

[0025]

下面结合附图1-4和实施例对本实用新型进一步说明:

[0026]

一种新型金属冲压件加工用打磨抛光装置,包括凹形结构的安装架1,所述安装架1的内部底端设置有底板2,所述底板2的顶部设有承压板3,所述底板2与承压板3之间设置有称重传感器5,称重传感器5可以实时检测加工件受压大小,当压力检测值大于临界值时,可以停止打磨,有效防止打磨过度,所述安装架1的内部安装有输送带6,输送带6方便输送加工件,实现流水化加工,且输送带6位于底板2的下方,所述承压板3的两侧均设置有导向板4,便于加工件经过导向板4滑上至承压板3的上,所述承压板3,所述承压板3的内部设置

有负压腔,且承压板3的顶端开设有均匀分布的负压孔7,通过启动真空泵8,可以使得负压腔的内部产生负压,从而可以将加工件吸附固定在承压板3上,所述负压孔7与负压腔贯通连接,所述安装架1的一侧外壁安装有真空泵8,所述真空泵8的进气端设置有真空管9,所述真空管9远离真空泵8的一端与负压腔的内部连通,所述安装架1的顶内壁安装有电动滑轨10,所述电动滑轨10的底端设置有液压油缸20,所述液压油缸20的活塞杆端部安装有水平设置的安装板11,液压油缸20的升降可以带着磨盘13移动,便于调整加工件的打磨厚度,所述安装板11的底端一侧设置有马达12,所述马达12的输出轴端部安装有转动杆,且转动杆的底端设置有磨盘13,所述安装板11的底端另一侧设置有支撑杆14,且支撑杆14的底端安装有环形结构的吸尘管15,所述安装板11的底端安装有吸尘箱16,吸尘箱16内部设置有吸尘风机,从而可以将磨盘13产生时的废屑通过吸尘管15底部的吸尘嘴直接快速收集到吸尘管15内,吸尘效果更好,所述吸尘箱16的进口端安装有连接管17,且连接管17远离吸尘箱16的一端与吸尘管15连通,在安装架1的两侧内壁设置有导向辊18,可以防止加工件移动到承压板3上时发生偏移。

[0027]

本实施例中,如图1-2所示,所述吸尘管15包裹在磨盘13的外部,且吸尘管15的底端设置有呈环分布的吸尘嘴,便于将磨盘13打磨时产生的废屑直接快速吸收,提高了吸尘效果。

[0028]

本实施例中,如图3所示,所述导向板4、承压板3与底板2之间均留有间隙,所述导向板4为弧形结构,且导向板4的底端位于输送带6的上方,便于加工件的输送。

[0029]

本实施例中,如图1-2所示,所述称重传感器5的数量为四个,四个所述称重传感器5分别设置在底板2的顶端四角处,可以检测打磨时磨盘13对加工件的压力,防止打磨过度。

[0030]

本实施例中,如图1和3所示,所述电动滑轨10为十字形电动滑轨。

[0031]

本实施例中,如图1-2所示,所述安装架1的另一侧外壁安装有控制器19,且控制器19为plc控制器,所述称重传感器5的信号输出端与控制器19的信号输入端连接,称重传感器5的型号为slc611,实现智能化控制。

[0032]

本实用新型的工作原理:使用时,通过输送带6对加工件进行输送,当加工件经过导向板4滑上至承压板3的上方后,通过启动真空泵8,使得承压板3上负压腔内部的空气向外抽出,在抽吸的作用下,使得负压腔的内部产生负压,从而可以将加工件吸附固定在承压板3上,保证打磨时加工件不会滑脱,通过设置有称重传感器5,当加工件在承压板3上被打磨时,称重传感器5可以实时检测加工件受压大小,当压力检测值大于临界值时,可以停止打磨,有效防止打磨过度,由于吸尘管15环绕在磨盘13的外部,启动吸尘箱16,可以将磨盘13打磨时产生的废屑通过吸尘管15底部的吸尘嘴直接收集到吸尘管15内,吸尘效果更好。

[0033]

本实用新型的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本实用新型的精神,并做出不同的引申和变化,但只要不脱离本实用新型的精神,都在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1