一种立模铸型移栽装置的制作方法

[0001]

本实用新型涉及立模铸型机技术领域,具体是一种立模铸型移栽装置。

背景技术:

[0002]

铅电解大极板立模铸型机产出的一片阳极板重约300千克,移栽机构翻转通过一侧油缸提供推力,由于单侧受力,致使轴承座紧固螺丝容易出现松动,甚至连接件断裂,此外移栽受力不均,翻起过程震动,经常出现起吊小勾挂不到阳极板掉落现象,废板需人工清理,劳动强度大,且严重影响生产的连续性。

[0003]

但是,目前市场上的立模铸型移栽装置,大多移栽机构翻转通过一侧油缸提供推力,由于单侧受力,致使轴承座紧固螺丝容易出现松动,甚至连接件断裂,此外移栽受力不均,翻起过程震动,经常出现起吊小勾挂不到阳极板掉落现象,废板需人工清理,劳动强度大,且严重影响生产的连续性,大多稳固的放置到使用位置处,不利于装置的稳定运行。因此,本领域技术人员提供了一种立模铸型移栽装置,以解决上述背景技术中提出的问题。

技术实现要素:

[0004]

本实用新型的目的在于提供一种立模铸型移栽装置,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本实用新型提供如下技术方案:

[0006]

一种立模铸型移栽装置,包括承载主体,所述承载主体的前表面焊接有第一转接板,所述第一转接板的内部转动安装有第二转接板,所述第二转接板的后表面焊接有撑板,所述承载主体的上表面前端焊接有阳极挡板,所述承载主体的上表面焊接有第一转轴座,所述第一转轴座的内部转动安装有托辊,所述撑板的上表面开设有固定孔。

[0007]

作为本实用新型再进一步的方案:所述承载主体的一侧外表面开设有轴承槽,所述撑板的上表面前端焊接有第二转轴座,所述第二转轴座的内部转动安装有液压油缸,所述液压油缸的一端安装有连接件,所述连接件的一侧焊接有转杆,所述转杆的一端外表面安装有轴承。

[0008]

作为本实用新型再进一步的方案:所述承载主体用100mm的槽钢焊接组成,所述阳极挡板用10mm钢板焊接,所述托辊的直径为100mm。

[0009]

作为本实用新型再进一步的方案:所述承载主体与撑板通过第一转接板与第二转接板相铰接,所述撑板通过固定孔固定于地面。

[0010]

作为本实用新型再进一步的方案:所述托辊与第一转轴座设置有不少于三组,三组所述托辊通过第一转轴座转动安装于承载主体的上表面位置处,所述承载主体的上表面前端两侧位置处均焊接有阳极挡板。

[0011]

作为本实用新型再进一步的方案:所述轴承的一端外表面通过轴承槽焊接于承载主体的一侧外表面位置处,所述连接件通过转杆转动安装于轴承的一侧外置处,所述液压油缸的一端转动安装于第二转轴座的内侧位置处,所述液压油缸的规格为63/25

×

365,所

述第二转轴座采用p205带座外球面轴承。

[0012]

作为本实用新型再进一步的方案:所述第二转轴座、液压油缸、连接件、转杆与轴承设置有两组,两组所述第二转轴座、液压油缸、连接件、转杆与轴承对应安装在承载主体的外表面两侧位置处,所述液压油缸与承载主体的连接端为花键连接结构。

[0013]

与现有技术相比,本实用新型的有益效果是:本实用新型立模铸型移栽装置翻转时双侧受力,移栽受力均衡,翻起过程平稳,基本杜绝掉板现象,减少废板的产生,降低了劳动强度,提高了生产效率,本实用新型的立模铸型移栽装置,具有受力均衡,翻起过程平稳,且花键式连接较平键式连接使用寿命延长,非常有利于推广实施,阳极板放置在托辊的上表面,液压油缸运行,液压油缸的前端在第二转轴座的内侧转动,连接件通过转杆在轴承的内部转动,第一转接板与第二转接板的连接处转动,撑起承载主体的后端,托辊在第一转轴座的内部转动,阳极板下滑,通过阳极挡板防止阳极板偏离承载主体的上表面掉落,通过承载主体对阳极板进行翻转,翻转后,液压油缸收缩,没有阳极板的承载主体转动回位,便于下次阳极板翻转。

附图说明

[0014]

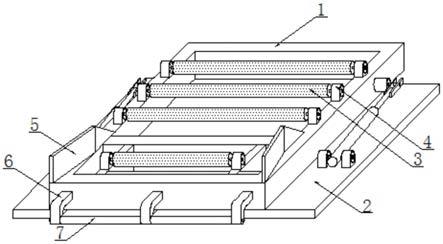

图1为一种立模铸型移栽装置的结构示意图;

[0015]

图2为一种立模铸型移栽装置中承载主体的结构示意图;

[0016]

图3为一种立模铸型移栽装置中撑板的结构示意图。

[0017]

图中:1、承载主体;2、撑板;3、托辊;4、第一转轴座;5、阳极挡板;6、第一转接板;7、第二转接板;8、轴承槽;9、液压油缸;10、第二转轴座;11、连接件;12、转杆;13、轴承;14、固定孔。

具体实施方式

[0018]

请参阅图1~3,本实用新型实施例中,一种立模铸型移栽装置,包括承载主体1,承载主体1的前表面焊接有第一转接板6,第一转接板6的内部转动安装有第二转接板7,第二转接板7的后表面焊接有撑板2,承载主体1的上表面前端焊接有阳极挡板5,承载主体1的上表面焊接有第一转轴座4,第一转轴座4的内部转动安装有托辊3,撑板2的上表面开设有固定孔14,承载主体1用100mm的槽钢焊接组成,阳极挡板5用10mm钢板焊接,托辊3的直径为100mm,承载主体1与撑板2通过第一转接板6与第二转接板7相铰接,撑板2通过固定孔14固定于地面,托辊3与第一转轴座4设置有不少于三组,三组托辊3通过第一转轴座4转动安装于承载主体1的上表面位置处,承载主体1的上表面前端两侧位置处均焊接有阳极挡板5,首先,取出装置,把装置通过撑板2上的固定孔14固定到使用位置处,然后,开始使用,阳极板放置在托辊3的上表面,第一转接板6与第二转接板7的连接处转动,撑起承载主体1的后端,托辊3在第一转轴座4的内部转动,阳极板下滑,通过阳极挡板5防止阳极板偏离承载主体1的上表面掉落,通过承载主体1对阳极板进行翻转,翻转后,没有阳极板的承载主体1转动回位,便于下次阳极板翻转。

[0019]

在图2、3中:承载主体1的一侧外表面开设有轴承槽8,撑板2的上表面前端焊接有第二转轴座10,第二转轴座10的内部转动安装有液压油缸9,液压油缸9的一端安装有连接件11,连接件11的一侧焊接有转杆12,转杆12的一端外表面安装有轴承13,轴承13的一端外

表面通过轴承槽8焊接于承载主体1的一侧外表面位置处,连接件11通过转杆12转动安装于轴承13的一侧外置处,液压油缸9的一端转动安装于第二转轴座10的内侧位置处,液压油缸9的规格为63/25

×

365,第二转轴座10采用p205带座外球面轴承,第二转轴座10、液压油缸9、连接件11、转杆12与轴承13设置有两组,两组第二转轴座10、液压油缸9、连接件11、转杆12与轴承13对应安装在承载主体1的外表面两侧位置处,液压油缸9与承载主体1的连接端为花键连接结构,阳极板放置在托辊3的上表面,液压油缸9运行,液压油缸9的前端在第二转轴座10的内侧转动,连接件11通过转杆12在轴承13的内部转动,第一转接板6与第二转接板7的连接处转动,撑起承载主体1的后端,托辊3在第一转轴座4的内部转动。

[0020]

本实用新型的工作原理是:首先,取出装置,把装置通过撑板2上的固定孔14固定到使用位置处,然后,开始使用,阳极板放置在托辊3的上表面,液压油缸9运行,液压油缸9的前端在第二转轴座10的内侧转动,连接件11通过转杆12在轴承13的内部转动,第一转接板6与第二转接板7的连接处转动,撑起承载主体1的后端,托辊3在第一转轴座4的内部转动,阳极板下滑,通过阳极挡板5防止阳极板偏离承载主体1的上表面掉落,通过承载主体1对阳极板进行翻转,翻转后,液压油缸9收缩,没有阳极板的承载主体1转动回位,便于下次阳极板翻转。

[0021]

以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1