一种货架管件表面打磨装置的制作方法

[0001]

本实用新型涉及货架管件加工设备技术领域,尤其涉及一种货架管件表面打磨装置。

背景技术:

[0002]

展示货架也可称为精品柜,主要用于商品的展示,常用在商场电子、电器、名烟、名酒、药房、眼镜、工艺礼品、水晶制品、酒店用品、文化用品、汽车用品、4s店车模、塑料制品、化妆品专卖店、手机、珠宝、精品等商品的专柜,外观风格优美,高贵典雅,又有良好的装饰效果,可全方位展示出产品的特征,使唤产品发挥不同凡响的魅力。展示货架还可配装灯箱,两旁还可选用日光灯、射灯,柜内玻璃层可根据自己的实际需求增加减少,玻璃层可自由调节高度。

[0003]

目前,在货架管件打磨时都是人工手持打磨工具进行操作,工作效率低,且由于人为因为不能对管件进行全面打磨,打磨效果较差。

技术实现要素:

[0004]

本实用新型的目的是为了解决现有技术中存在工作效率低、打磨效果差的缺点,而提出的一种货架管件表面打磨装置。

[0005]

为了实现上述目的,本实用新型采用了如下技术方案:

[0006]

一种货架管件表面打磨装置,包括底座,所述底座的顶部依次通过沉头螺栓固定有固定板和支架,所述固定板与底座之间通过螺丝连接有横梁,所述横梁的一侧滑动设置有滑动板,所述滑动板的一侧转动安装有第一转轴,所述第一转轴的端部焊接有压盘;

[0007]

所述固定板与支架之间焊接有套杆,所述套杆的外部滑动设置有安装板,所述安装板的一侧滑动设置有滑块,所述滑块的一侧焊接有侧板,所述侧板上转动安装有砂轮;

[0008]

所述支架的一侧通过螺栓固定安装有电机,电机的输出端通过联轴器连接有第二转轴,所述第二转轴的一侧焊接有载物盘,所述固定板与支架之间还转动安装有丝杠,所述安装板的一侧焊接有移动块,所述移动块滑动装配在所述丝杠的外部。

[0009]

优选的,所述底座的顶部通过螺栓固定安装有气缸,气缸的内部设置有活塞杆,所述活塞杆的另一端通过螺母螺栓与所述滑动板的一侧固定连接。

[0010]

优选的,所述横梁的一侧开设有滑槽,所述滑动板与滑槽滑动连接。

[0011]

优选的,所述压盘和载物盘的一侧分别开设有第一圆槽和第二圆槽。

[0012]

优选的,所述滑动板的一侧设置有一体成型结构的限位块,所述滑动板与限位块的内部共同开设有通孔,所述丝杠穿过通孔的内部。

[0013]

优选的,所述滑动板的一侧安装有第一轴承,所述固定板的一侧安装有第二轴承,所述支架的一侧分别安装有第三轴承和第四轴承,所述第一转轴套设在第一轴承的内部,所述第二转轴套设在第三轴承的内部,所述丝杠的两端分别套设在第二轴承和第四轴承的内部。

[0014]

优选的,所述第二转轴的外部套设有驱动齿轮,所述丝杠的一端套设有从动齿轮,所述驱动齿轮与从动齿轮啮合连接。

[0015]

优选的,所述安装板的内部开设有滑孔,所述套杆嵌入在滑孔的内部,所述移动块的内部开设有安装孔,安装孔的内部通过沉头螺栓固定有滚珠螺母,所述滚珠螺母装配在丝杠的外部。

[0016]

优选的,所述滑块的顶部安装有第五轴承,所述第五轴承的内部套设有调节螺杆,所述调节螺杆与所述安装板螺纹连接。

[0017]

本实用新型的有益效果是:

[0018]

1、本实用新型中通过设计了自动打磨装置来替代人工手动打磨,免去了人工手动操作,节省人力,使得生产效率大大提高。

[0019]

2、本实用新型中通过安装板、电机、驱动齿轮、从动齿轮、压盘以及载物盘等结构的设置,在打磨工件时,工件的一端插入在载物盘的凹槽中,另一端由压盘压紧固定,电机启动后一方面可带动工件自转,另一方面可带动砂轮在工件的一侧来回滑动,对工件进行全面快速的打磨,打磨效果好,提升了产品的质量。

附图说明

[0020]

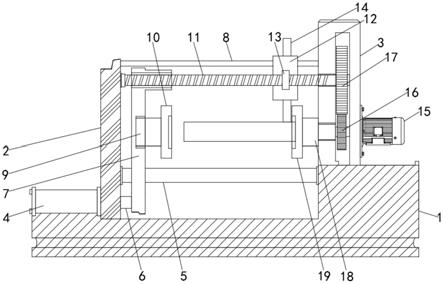

图1为本实用新型提出的一种货架管件表面打磨装置的主视图;

[0021]

图2为本实用新型提出的安装板的侧视图。

[0022]

图中:1底座、2固定板、3支架、4气缸、5横梁、6活塞杆、7滑动板、8套杆、9第一转轴、10压盘、11丝杠、12安装板、13移动块、14砂轮、15电机、16驱动齿轮、17从动齿轮、18第二转轴、19载物盘、20滑块、21侧板、22调节螺杆、23滑孔、24燕尾槽。

具体实施方式

[0023]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0024]

参照图1-2,一种货架管件表面打磨装置,包括底座1,所述底座1的顶部依次通过沉头螺栓固定有固定板2和支架3,固定板2与底座1之间通过螺丝连接有横梁5,横梁5的一侧滑动设置有滑动板7,滑动板7的一侧转动安装有第一转轴9,第一转轴9的端部焊接有压盘10;固定板2与支架3之间焊接有套杆8,套杆8的外部滑动设置有安装板12,安装板12的一侧滑动设置有滑块20,滑块20的一侧焊接有侧板21,侧板21上转动安装有砂轮14;支架3的一侧通过螺栓固定安装有电机15,电机15的输出端通过联轴器连接有第二转轴18,第二转轴18的一侧焊接有载物盘19,固定板2与支架3之间还转动安装有丝杠11,安装板12的一侧焊接有移动块13,移动块13滑动装配在丝杠11的外部。

[0025]

通过设计了自动打磨装置来替代人工手动打磨,免去了人工手动操作,节省人力,使得生产效率大大提高,通过安装板12、电机15、驱动齿轮16、从动齿轮17、压盘10以及载物盘19等结构的设置,在打磨工件时,工件的一端插入在载物盘19的凹槽中,另一端由压盘10压紧固定,电机15启动后一方面可带动工件自转,另一方面可带动砂轮14在工件的一侧来回滑动,对工件进行全面快速的打磨,打磨效果好,提升了产品的质量。

[0026]

本实施例中,底座1的顶部通过螺栓固定安装有气缸4,气缸4的内部设置有活塞杆6,活塞杆6的另一端通过螺母螺栓与滑动板7的一侧固定连接。

[0027]

本实施例中,横梁5的一侧开设有滑槽,滑动板7与滑槽滑动连接。

[0028]

本实施例中,压盘10和载物盘19的一侧分别开设有第一圆槽和第二圆槽。

[0029]

本实施例中,滑动板7的一侧设置有一体成型结构的限位块,滑动板7与限位块的内部共同开设有通孔,丝杠11穿过通孔的内部。

[0030]

本实施例中,滑动板7的一侧安装有第一轴承,固定板2的一侧安装有第二轴承,支架3的一侧分别安装有第三轴承和第四轴承,第一转轴9套设在第一轴承的内部,第二转轴18套设在第三轴承的内部,丝杠11的两端分别套设在第二轴承和第四轴承的内部。

[0031]

本实施例中,第二转轴18的外部套设有驱动齿轮16,丝杠11的一端套设有从动齿轮17,驱动齿轮16与从动齿轮17啮合连接。

[0032]

本实施例中,安装板12的内部开设有滑孔23,套杆8嵌入在滑孔23的内部,移动块13的内部开设有安装孔,安装孔的内部通过沉头螺栓固定有滚珠螺母,滚珠螺母装配在丝杠11的外部。

[0033]

本实施例中,滑块20的顶部安装有第五轴承,第五轴承的内部套设有调节螺杆22,调节螺杆22与安装板12螺纹连接。

[0034]

本实用新型的具体实施过程如下:工作时,将管件的一端插入在载物盘19的第二凹槽中,随后启动气缸4,气缸4推动滑板7滑动使得压盘10压紧在工件的另一端,将工件固定,同时滑动板7还带动限位板移动限制安装板12的滑动行程,随后人员根据管件的尺寸调节砂轮14的位置,转动调节螺杆22,调节螺杆22会推动滑块20在燕尾槽24上滑动,使得砂轮14的一侧与管件的外壁接触;

[0035]

进一步的,在启动电机15后开始打磨处理,电机15一方面带着第二转轴18和工件转动,另一方面利用驱动齿轮16、从动齿轮17传动来带动丝杠11转动,丝杠11转动后作用移动块13来带动安装板12沿着套杆8滑移,这样安装板12就能带着砂轮14沿着工件滑移,配合工件自转可对工件进行全面打磨,需要说明的是在限位板和支架3的一侧均安装有压力感应器,压力感应器和电机15均与一控制器电性连接(控制器在图中未表示出),当安装板12移动到碰触压力感应器的位置时,压力感应器将信号反馈至电机15,使得电机15反转,从而控制移动块13来回滑动。

[0036]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1