一种可自动上下料的镜片研磨设备的制作方法

1.本实用新型涉及镜片研磨加工领域,具体是一种可自动上下料的镜片研磨设备。

背景技术:

2.现有的镜片研磨设备,尤其是凹面镜片的研磨设备,采用手工上下镜片,在研磨前,先把物料放入夹具,再将夹具和镜片整体放到研磨工位,然后将顶针压到夹具,研磨加工完成后,抬起顶针,取下夹具,从夹具中取出镜片。整个过程动作繁琐,加工效率低,良品率低。因此,亟需自动化的凹面镜研磨设备。

技术实现要素:

3.本实用新型的目的是提供一种可自动上下料的镜片研磨设备。

4.为达上述目的,本实用新型采用的技术方案如下:

5.一种可自动上下料的镜片研磨设备,其包括:机架;安装于所述机架的至少一个研磨头;安装于所述机架的对应各研磨头的上方的z轴;安装于所述机架的用于驱动所述z轴摆动的第一驱动机构;以及安装于所述机架的用于在上料工位和各z轴之间以及在下料工位和各z轴之间运动、运送镜片的送料机构;所述z轴具有夹具和顶针,用于从所述送料机构拾取镜片、运送到所述研磨头并将镜片保持在所述研磨头。

6.优选地,所有研磨头沿x向间隔排列成一直线,所述送料机构包括:镜片吸嘴;用于驱动所述镜片吸嘴沿着x向运动的第二驱动机构;用于驱动所述镜片吸嘴沿着y向运动的第三驱动机构;以及用于驱动所述镜片吸嘴沿着z向运动的第四驱动机构。

7.优选地,所述送料机构还包括用于驱动所述镜片吸嘴180度翻转运动的第五驱动机构。

8.优选地,所述第五驱动机构包括:水平设置的、一端与所述镜片吸嘴固连的第一传动轴;倾斜设置的、一端与所述第一传动轴相连的第二传动轴;以及与所述第二传动轴的另一端相连的第五电机。

9.优选地,所述z轴包括:第一基体;安装在所述第一基体的、能够沿z向相对所述第一基体运动的第二基体;安装在所述第二基体的、能够沿z向相对所述第二基体运动的直线运动机构;安装在所述直线运动机构的前端的顶针;悬设在所述顶针的前端的夹具;设于所述直线运动机构的、用于当夹具被拉起时收纳定位所述夹具的定位件;与所述夹具的镜片容置腔相连的气路机构;用于驱动所述直线运动机构的第一动力机构;以及用于驱动所述第二基体运动的第二动力机构。

10.优选地,所述直线运动机构的动力输入部和所述第一动力机构的动力输出部通过浮动接头相接。

11.优选地,所述气路机构包括:设于所述夹具内部的第一气道;设于所述顶针内部的第二气道;设于所述直线运动机构内部的第三气道;以及设于所述直线运动机构的气路接头。

12.优选地,夹具内部的所述第一气道包括:设于镜片容置腔的腔底中心的第一气孔;设于针槽的外周的若干第二气孔;以及设于所述针槽的底部的、用于连通所述第一气孔和第二气孔的若干第三气孔。

13.优选地,所述夹具包括:第一材料制成的、具有所述第一气道的第一本体;以及固装于所述第一本体的背部的中心的、第二材料制成的具有针槽的刚性件。

14.优选地,所述顶针包括:具有所述第二气道的第二本体;以及固装于所述第二本体的前端的针尖;顶针内部的所述第二气道具有若干出口,所述若干出口均匀分布在以所述顶针的中心轴为圆心的圆周上。

15.优选地,所述夹具的背部设有连接罩,所述连接罩的内部的末端具有内锥面,所述顶针对应所述内锥面设有外锥面,所述外锥面和所述内锥面配合,将所述夹具悬设于所述顶针的前端。

16.优选地,所述直线运动机构包括:固定于所述第二基体的套筒;以及安装于所述套筒内的、与所述套筒滑配的内杆;所述内杆的内部设有第三气道。

17.与现有技术相比,本实用新型至少具有以下有益效果:

18.本镜片研磨设备设有送料机构和z轴,能够自动从上料工位拾取镜片、运送到研磨头进行研磨,并在研磨结束后自动将镜片送到下料工位下料,从而能够实现凹面镜研磨过程、上料过程和下料过程的连续自动化运行。

附图说明

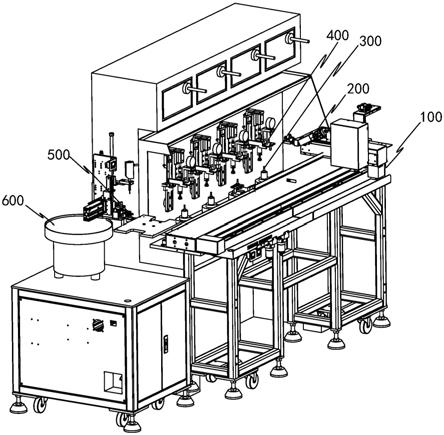

19.图1为一实施例镜片研磨设备的结构示意图;

20.图2为其第一驱动机构的示意图;

21.图3为其送料机构的结构示意图;

22.图4为第五驱动机构的示意图;

23.图5为z轴的结构示意图;

24.图6为z轴上的直线运动机构、定位件、顶针及夹具的组合结构图;

25.图7为夹具与顶针的组合示意图;

26.图8为研磨状态下定位件、顶针及夹具的状态图;

27.图9为上下料状态下定位件、顶针及夹具的状态图;

28.图10为顶针的一实施例的结构示意图;

29.图11顶针的另一实施例的结构示意图;

30.图12为夹具的一实施例的结构示意图;

31.图13为夹具中的气道的结构示意图;

32.附图标记:

33.100、机架;

34.200、送料机构;

35.300、研磨头;

36.400、z轴;

37.500、上料工位;

38.600、振动上料器;

39.700、第一驱动机构;701、摆动中心轴;702、第一连杆;703、第二连杆;704、转盘;

40.210、镜片吸嘴;

41.220、第三驱动机构;

42.230、第四驱动机构;

43.240、第五驱动机构;241、第一传动轴;242、第二传动轴;243、第五电机;

44.410、第一基体;

45.420、第二基体;

46.430、夹具;431、连接罩;432、镜片容置腔;433、针槽;434、内锥面;435、第一本体;436、刚性件;

47.440、顶针;441、针尖;442、第二本体;443、外锥面;

48.450、定位件;

49.460、直线运动机构;461、套筒;462、内杆;

50.470、气路机构;471、第一气道;472、第二气道;473、第三气道;474、气路接头;4711、第一气孔;4712、第三气孔;4713、第二气孔;

51.480、第一动力机构;481、浮动接头;

52.490、第二动力机构;491、托板。

具体实施方式

53.下面结合附图和实施例对本实用新型做进一步说明。

54.图1中除了包括镜片研磨设备,还包括振动上料设备。

55.工作时,高频振动器驱动料盘振动,将料盘中的镜片运送至上料工位500,供镜片研磨设备拾取。

56.请参照图1

‑

2,本镜片研磨设备包括机架100,以及安装在机架100的四个研磨头300、四个z轴400、送料机构200。

57.四个研磨头300沿x向间隔排列成一直线,四个z轴400则在研磨头300的上方,与四个研磨头300一一对应。对应四个z轴400,还分别设有用于驱动所述z轴400摆动的第一驱动机构700,第一驱动机构700具体包括:与z轴400相连的摆动中心轴701,第一电机,安装在第一电机的输出轴的转盘704,连接在摆动中心轴701和转盘704之间的第一连杆702和第二连杆703,第一电机工作时,通过转盘704、第一连杆702和第二连杆703驱动z轴400绕摆动中心轴701摆动。

58.结合图1、图3、图4,送料机构200用于在上料工位500和各z轴400之间以及在下料工位和各z轴400之间运动、运送镜片。送料机构200具体包括:镜片吸嘴210;驱动所述镜片吸嘴210沿着x向运动的第二驱动机构;驱动所述镜片吸嘴210沿着y向运动的第三驱动机构220;以及驱动所述镜片吸嘴210沿着z向运动的第四驱动机构230。各驱动机构具体包括电机和传动带,通过传动带,驱动镜片吸嘴210沿x向、y向或z向直线运动。

59.送料机构200还包括用于驱动所述镜片吸嘴210做180度翻转运动的第五驱动机构240。请参照图4,第五驱动机构240具体包括水平设置的、一端与所述镜片吸嘴210固连的第一传动轴241;倾斜设置的、一端与所述第一传动轴241相连的第二传动轴242;以及与所述第二传动轴242的另一端相连的第五电机243。

60.z轴400用于从所述送料机构200拾取镜片、运送到所述研磨头300并将镜片保持在所述研磨头300。

61.参照图5,本实施例的z轴400具体包括:第一基体410,第二基体420,直线运动机构460,顶针440,夹具430,定位件450,气路机构470,第一动力机构480和第二动力机构490。第一基体410和第二基体420具体采用板体,二者相互平行配置,并通过由滑块和滑轨组成的直线导向机构组合在一起,使得第二基体420能够沿z向,即图5中的上下方向,相对所述第一基体410运动。直线运动机构460安装在所述第二基体420,能够沿z向,相对所述第二基体420运动。

62.结合图5、图6,直线运动机构460具体包括套筒461和内杆462,套筒461固装在第二基体420,内杆462与套筒461滑配,内杆462的内部还设有第三气道473。

63.参照图6,顶针440螺接在内杆462的前端,顶针440的内部还设有第二气道472。

64.参照图6、图7,夹具430悬设在所述顶针440的前端。本实施例中,夹具430是通过一连接罩431悬设在顶针440的前端。具体的,连接罩431的前端与夹具430的背部紧配,连接罩431的内部的末端具有内锥面434,所述顶针440对应所述内锥面434设有外锥面443,所述外锥面443和所述内锥面434配合,将所述夹具430悬设于所述顶针440的前端。在夹具430的内部还设有第一气道471。

65.结合图6

‑

图9,定位件450固定安装在直线运动机构460的套筒461前端,当所述夹具430被顶针440拉起时,连接罩431进入定位件450中(见图9),从而将夹具430保持在当前位置不动。而上述的连接罩431的内锥面434和顶针440上的外锥面443配合,还保证了该定位过程中,连接罩431能够顺利进入定位件450中,具有更好的可靠性。

66.结合图5、图6、图7,上述的第一气道471、第二气道472和第三气道473构成了所述气路机构470,用于夹具430拾取镜片时,即上料时,向夹具430上的镜片容置腔432中通入负气压,夹具430释出镜片时,即下料时,向夹具430上的镜片容置腔432中通入正气压,在直线运动机构460上还设有气路接头474,用于所述第一气道471连接外部气源。上述气路机构470中,通过顶针440的内置气道、夹具430的内置气道和直线运动机构460的内置气道,有效解决了给悬设在顶针440前端的夹具430供气的难点。连接罩431的内锥面434和顶针440上的外锥面443配合,在这里还起到了气道之间的密封作用。

67.参照图5,第一动力机构480安装在第二基体420,其动力输出部与直线运动机构460的动力输入部相连,也即与直线运动机构460的内杆462的末端相连,本实施例中第一动力机构480采用气缸。进一步直线运动机构460的动力输入部和所述第一动力机构480的动力输出部通过浮动接头481相接,可以减小因加工误差或装配误差引起的驱动阻力以及减小相关的机械磨损。第二动力机构490安装在第一基体410,其动力输出部通过一托板491与第二基体420相连,以驱动第二基体420整体相对第一基体410运动。本实施例中第二动力机构490采用气缸。

68.图10和图11分别示出了顶针440的两个实施例。

69.参照图10,本实施例顶针440采用组合式结构,包括作为针杆部的第二本体442,以及针尖441,其中在第二本体442的内部设有第二气道472(参考图6),针尖441通过紧配合插装在第二本体442的前端,针尖441的相对的两侧分别与第二气道472的内壁形成气隙,构成第二气道472的出口,即,第二气道472具有若干出口,所述若干出口均匀分布在以所述顶针

440的中心轴为圆心的圆周上。

70.参照图11,另一个实施例顶针440采用了一体式结构,即,针尖441、针杆和外锥面443由同一材料一体成型。

71.组合式顶针440的实施例中,可以采用低成本材料制造针杆(第二本体442),而用高耐磨材料制造针尖441,具有成本低,且易于气道加工的特点。而且当针尖441磨损后可仅更换针尖441。

72.图12、图13示出了夹具430的实施例。参照图12

‑

13,夹具430由第一本体435和刚性件436组合而成,第一本体435采用普通钢材等较便宜的第一材料制成,刚性件436采用钨钢、陶瓷或其它的耐磨性好的第二材料制成,第一本体435上设置第一气道471,刚性件436上设置所述针槽433,刚性件436紧配安装在第一本体435背部中心处。该夹具430具有成本低,易于加工气道的特点。

73.该夹具430内部的第一气道471包括:设于镜片容置腔432的腔底中心的第一气孔4711;设于针槽433的外周的若干第二气孔4713;以及设于所述针槽433的底部的、用于连通所述第一气孔4711和第二气孔4713的若干第三气孔4712。第一气道471的上述构造,使得在避开针槽433的同时,将气道出口保持在了镜片容置腔432的中心位置,使之既能适用于直径大于针槽433直径的镜片,也能适用于直径小于针槽433直径的镜片。所有第三气孔4712最好均匀分布在以针槽433为中心的圆周上。

74.本镜片研磨设备的工作过程大致如下:

75.送料机构200从上料工位500拾取镜片,先后沿x向、y向、z向,运动至指定的z轴400下方,z轴400从送料机构200拾取镜片。z轴400拾取镜片的过程包括第一动力机构480驱动顶针440、进而拉动夹具430抬起,夹具430抬起后,夹具430背部的连接罩431嵌入定位件450中,被定位件450保持在当前位置不动(见图9,图9中的虚线表示气流路径),向气路机构470通入负气压,在夹具430上的镜片容置腔432形成吸力,将镜片吸入并保持在镜片容置腔432中;

76.z轴400从送料机构200拾取镜片后,z轴400的第二动力机构490驱动第二基体420向下运动,带动夹具430、顶针440、镜片一起,运动至该z轴400下方的研磨头300上,接下来,z轴400的第一动力机构480驱动顶针440向下运动,顶在夹具430背部的针槽433中,将夹具430压在研磨头300上,此时,夹具430与定位件450分离(参考图8),内锥面434和外锥面443之间有一定间隙,夹具430可在一定范围内摆动;

77.在该状态下,研磨头300转动,同时第一驱动机构700驱动z轴400摆动,对镜片研磨;

78.研磨结束后,向z轴400的气路机构470通入负气压,将镜片保持在夹具430中,z轴400的第二动力机构490驱动第二基体420向上运动,带动夹具430、顶针440、镜片一起从研磨头300上离开。然后,送料机构200再次运动到该z轴400的下方,通过镜片吸嘴210吸住镜片,z轴400的气路机构470通入正气压,使镜片从夹具430释出,然后,送料机构200运动到下料工位,完成镜片的下料;

79.重复上述过程,可实现凹面镜的连续自动化研磨。

80.上述研磨设备实现了凹面镜研磨过程、上料过程和下料过程的连续自动化运行,不但提高了凹面镜研磨加工效率,而且由于没有人工干预,凹面镜研磨的一致性和良品率

更好。

81.上述通过具体实施例对本实用新型进行了详细的说明,这些详细的说明仅仅限于帮助本领域技术人员理解本实用新型的内容,并不能理解为对本实用新型保护范围的限制。本领域技术人员在本实用新型构思下对上述方案进行的各种润饰、等效变换等均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1