铝、锌、镁、钪系统的变形铝合金及其制造方法与流程

1.本发明涉及铝合金的技术领域,特别是涉及铝、锌、镁、钪系统的变形铝合金及其制造方法。

背景技术:

2.众所周知,铝合金,以铝为基添加一定量其他合金化元素的合金,是轻金属材料之一。铝合金除具有铝的一般特性外,由于添加合金化元素的种类和数量的不同又具有一些合金的具体特性。铝合金的密度为2.63~2.85g/cm,有较高的强度(σb为110~650mpa),比强度接近高合金钢,比刚度超过钢,有良好的铸造性能和塑性加工性能,良好的导电、导热性能,良好的耐蚀性和可焊性,可作结构材料使用,在航天、航空、交通运输、建筑、机电、轻化和日用品中有着广泛的应用。

3.现有的铝合金在生产时,一般采用在熔融的铝液中加入不同的金属添加剂来调整铝合金中的元素含量,铝合金常用的合金元素有:硅、铁、铜、镁、镍、锌、钒等,但生产出的铝合金强度较低,耐腐蚀性较差,从而导致现有内的铝合金质量较差,因此,提出一种铝、锌、镁、钪系统的变形铝合金及其制造方法。

技术实现要素:

4.为解决上述技术问题,本发明的一个目的在于提供一种铝、锌、镁、钪系统的变形铝合金,提高铝合金的强度以及耐腐蚀性,促进其发展。

5.本发明的另一个目的在于提供铝、锌、镁、钪系统的变形铝合金的制造方法。

6.本发明的铝、锌、镁、钪系统的变形铝合金,该合金为al

‑

zn

‑

mg

‑

sc变形铝合金,原料组分及质量百分含量如下:zn 10

‑

15%,mg 10

‑

15%,sc 2

‑

3%,添加剂0.01

‑

0.05%,其余为铝以及不可避免的杂质,其中zn、mg以及sc总重的90%以合金纤维丝的形式存在。

7.本发明的铝、锌、镁、钪系统的变形铝合金,所述添加剂为氯化镁盐。

8.本发明的铝、锌、镁、钪系统的变形铝合金,所述杂质为c≤0.02%、h≤0.02%、o≤0.02%、n≤0.01%。

9.本发明的铝、锌、镁、钪系统的变形铝合金的制造方法,包括以下步骤:

10.(1)制取zn、mg以及sc合金纤维丝;

11.(2)将合金纤维丝进行叠层,得到合金纤维丝体;

12.(3)将合金纤维丝网与液态铝合金进行浇注复合,得到铝、锌、镁、钪系统的变形铝合金。

13.本发明的铝、锌、镁、钪系统的变形铝合金的制造方法,所述步骤(1)具体步骤如下:

14.(101)熔炼:取zn、mg以及sc逐一进行称取并记录重量,利用高真空电弧炉进行熔炼,抽到高真空后,充入氩气进行熔炼,反复熔炼2次,并且熔炼过程中配备电磁搅拌,熔炼过程后,为减小zn、mg的挥发对合金纤维丝组分造成的影响,称取初始记录重量值的1

‑

3%

的zn、mg加入到电弧炉内,熔炼完成后,得到合金锭;

15.(102)退火:将合金锭封入到石英管中,然后退火处理,退火温度900

‑

1100℃,然后进行水淬,得到过渡物;

16.(103)制备带有玻璃纤维包覆层的合金纤维丝:将过渡物切割成小块,打磨,清洗,干燥,装入到pyrex玻璃管中,抽真空,冲氩气至0.2pa,并利用真空系统吸气2

‑

4次,启动pyrex玻璃管加热装置,待合金充分融化开始沸腾,玻璃管底部熔融软化时,用带尖端的玻璃棒从玻璃管底部快速引出合金微丝,并通过水冷的方式冷却,获得带有玻璃包覆层的合金纤维丝;

17.(104)去除玻璃包覆层:采用抖动或砂纸摩擦去除玻璃包覆层,得到合金纤维丝,合金纤维丝直径为20

‑

50um。

18.本发明的铝、锌、镁、钪系统的变形铝合金的制造方法,所述(2)中步骤如下:

19.(201)合金纤维丝平行排布后(相邻合金纤维丝相切),横向缝编固定(相邻合金纤维丝间距为5

‑

10mm);

20.(202)重复上述步骤,形成合金纤维丝体,合金纤维丝体体积占铝、锌、镁、钪系统的变形铝合金体积的40

‑

50%。

21.本发明的铝、锌、镁、钪系统的变形铝合金的制造方法,所述(3)步骤如下:

22.(301)称取剩余重量的zn、mg和sc、al、氯化镁,加热形成合金液体;

23.(302)在铸造模具内壁涂刷脱模剂后,将合金纤维丝体置入铸造模具中并合模,然后将液态合金在大气环境下浇注到铸造模具中与合金纤维丝体进行复合,随炉冷却后,开模,切割,得到铝、锌、镁、钪系统的变形铝合金。

24.与现有技术相比本发明的有益效果为:在铝中添加金属镁,可以提高铝合金的耐腐蚀性,但容易使铝合金的强度降低,故本发明在铝中同时加入锌和镁,形成强化相mg/zn2,对合金产生明显的强化作用,并且通过增加zn、mg以及sc合金纤维丝,可明显增强抗拉强度和屈服强度,并且同时向铝中加入钪,提高合金的强韧性,使合金的性能提高,从而可以提高铝合金强度,提高其耐腐蚀性,使生产出的铝合金具有良好质量。

附图说明

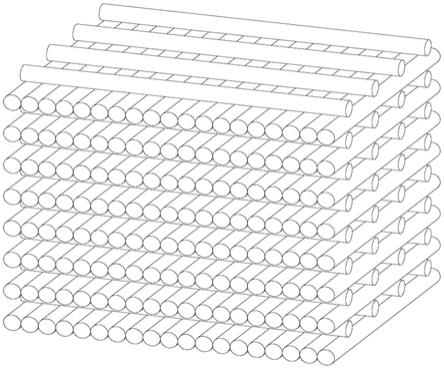

25.图1是本发明的合金纤维丝体的立体图。

具体实施方式

26.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

27.实施例1:

28.zn 14%,mg 11%,sc 2.7%,氯化镁盐0.04%,其余为铝,其他杂质忽略不计;

29.铝、锌、镁、钪系统的变形铝合金的制造方法,包括以下步骤:

30.(1)制取zn、mg以及sc合金纤维丝;

31.具体步骤如下:

32.(101)熔炼:取zn、mg以及sc逐一进行称取并记录重量(称取重量为zn、mg以及sc重量的90%),利用高真空电弧炉进行熔炼,抽到高真空后,充入氩气进行熔炼,反复熔炼2次,

并且熔炼过程中配备电磁搅拌,熔炼过程后,为减小zn、mg的挥发对合金纤维丝组分造成的影响,称取初始记录重量值的1

‑

3%的zn、mg加入到电弧炉内,熔炼完成后,得到合金锭;

33.(102)退火:将合金锭封入到石英管中,然后退火处理,退火温度900

‑

1100℃,然后进行水淬,得到过渡物;

34.(103)制备带有玻璃纤维包覆层的合金纤维丝:将过渡物切割成小块,打磨,清洗,干燥,装入到pyrex玻璃管中,抽真空,冲氩气至0.2pa,并利用真空系统吸气2

‑

4次,启动pyrex玻璃管加热装置,待合金充分融化开始沸腾,玻璃管底部熔融软化时,用带尖端的玻璃棒从玻璃管底部快速引出合金微丝,并通过水冷的方式冷却,获得带有玻璃包覆层的合金纤维丝;

35.(104)去除玻璃包覆层:采用抖动或砂纸摩擦去除玻璃包覆层,得到合金纤维丝,合金纤维丝直径为20

‑

50um。

36.(2)将合金纤维丝进行叠层,得到合金纤维丝体;

37.步骤如下:

38.(201)合金纤维丝平行排布后(相邻合金纤维丝相切),横向缝编固定(相邻合金纤维丝间距为7mm);

39.(202)重复上述步骤,形成合金纤维丝体,合金纤维丝体体积占铝、锌、镁、钪系统的变形铝合金体积的40

‑

50%。

40.(3)将合金纤维丝网与液态铝合金进行浇注复合,得到铝、锌、镁、钪系统的变形铝合金;

41.步骤如下:

42.(301)称取剩余重量的zn、mg和sc、al、氯化镁,加热形成合金液体;

43.(302)在铸造模具内壁涂刷脱模剂后,将合金纤维丝体置入铸造模具中并合模,然后将液态合金在大气环境下浇注到铸造模具中与合金纤维丝体进行复合,浇注温度720摄氏度,随炉冷却后,开模,切割,得到铝、锌、镁、钪系统的变形铝合金。

44.实施例2:

45.zn 15%,mg 10%,sc 3%,氯化镁盐0.02%,其余为铝,其他杂质忽略不计;

46.制造方法与实施例1相同;

47.实施例3:

48.zn 10%,mg 15%,sc 2%,氯化镁盐0.01%,其余为铝,其他杂质忽略不计;

49.制造方法与实施例1相同;

50.实施例4:

51.zn 12%,mg 12%,sc 2.4%,氯化镁盐0.03%,其余为铝,其他杂质忽略不计;

52.制造方法与实施例1相同;

53.对比例:

54.市售铝合金zl301;

55.将实施例1

‑

4以及对比例按照gb/t 3190

‑

1996进场测试,得到以下数据:

[0056][0057]

由上述数据,实施例1

‑

4制取的本发明的铝、锌、镁、钪系统的变形铝合金,其抗拉强度、屈服强度以及硬度均远优于对比例;

[0058]

并且实施例1

‑

4按照gb/t 10125

‑

2012《人造气氛腐蚀试验盐雾试验》中性盐雾试验540h,其保护评级不低于gb/t 6461

‑

2002《盐雾测试等级》中6级,具有优良的防腐蚀效果。

[0059]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1