一种增材制造用高强铝合金及其制备方法与流程

1.本发明涉及增材制造技术领域,尤其涉及一种增材制造用高强铝合金及其制备方法。

背景技术:

2.增材制造作为一种绿色智能制造方法,通过逐层堆积的方式成型立体构件,在航空航天领域具有广泛应用,尤其针对于传统工艺无法直接成形的大尺寸复杂构件。铝合金在航空航天领域具有广泛应用,但其强度不足。目前提升铝合金强度的一种方法是向铝合金内加入稀土元素,通过形成铝与稀土元素的强化相,达到提高强度的目的。

3.现有技术中,通常是向铝合金内加入sc、zr等稀土元素的方法改善合金性能,得到具有高强度的铝合金。但由于铝钪(al

‑

sc)中间二元合金价格昂贵,使得材料成本偏高,具有高强度的铝合金的价格昂贵,在一定程度上限制了该具有高强度的铝合金材料在增材制造领域的应用。

技术实现要素:

4.本发明的目的在于提供一种增材制造用高强铝合金及其制备方法,用于制备一种具有高强度、较高的焊接性能和较低的成本的增材制造用高强铝合金。

5.第一方面,本发明提供了一种增材制造用高强铝合金。以质量份数计,该增材制造用高强铝合金包括0.8份~1.5份的稀土元素和4.7份~8.3份的添加元素,其余为铝。所述稀土元素包括铒元素和钪元素,所述添加元素包括硅元素、镁元素和锰元素。

6.与现有技术相比,本发明提供的增材制造用高强铝合金包括稀土元素、添加元素和铝。其中,铒元素和钪元素作为稀土元素添加物,能够与铝元素形成铝

‑

稀土析出物,作为强化相,起到细化晶粒,提高增材制造用高强铝合金的强度的作用。且通过实验得到,只有当稀土元素的份数为0.8份~1.5份时,得到的增材制造用高强铝合金的强度最高,且高于现有的以钪元素为稀土元素的铝合金。本发明通过使用铒元素替代部分钪元素,降低了增材制造用高强铝合金的生产成本,提高了增材制造用高强铝合金的强度。

7.同时,由于本发明提供的增材制造用高强铝合金用于增材制造领域,通过向增材制造用高强铝合金添加一部分硅元素可以防止在增材制造过程中,由于热输入过大或内应力过高产生微裂纹或者宏观开裂的现象,从而提高合金焊接性能,降低开裂倾向。

8.第二方面,本发明还提供一种增材制造用高强铝合金的制备方法。该增材制造用高强铝合金的制备方法应用于第一方面或者第一方面任一可能的实现方式所描述的增材制造用高强铝合金。该增材制造用高强铝合金的制备方法包括:在惰性气体保护气氛下,采用逐步增加电源功率的方式,对含有稀土元素的中间二元合金、含有添加元素的中间二元合金和铝基体材料进行熔炼,得到熔体。

9.确定所述熔体的过热度符合预设过热度要求时,利用惰性气体对所述熔体进行雾化制粉,得到预制粉末。

10.在惰性气体保护气氛下,对所述预制粉末进行筛分分级处理,得到所述增材制造用高强铝合金。

11.与现有技术相比,本发明提供的增材制造用高强铝合金的制备方法的有益效果与第一方面或者第一方面任一可能的实现方式所描述的增材制造用高强铝合金的有益效果相同,此处不做赘述。

附图说明

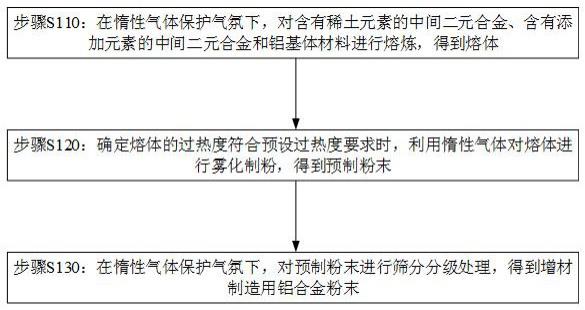

12.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例提供的一种增材制造用高强铝合金的制备方法的流程框图;图2为本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金的形貌图一;图3为本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金进行测试后的金相图一;图4为本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金的形貌图二;图5为本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金进行测试后的金相图二;图6为本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金的形貌图三;图7为本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金进行测试后的金相图三。

具体实施方式

13.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

14.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

15.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

16.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

17.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

18.铝合金在航空航天领域具有广泛应用,但受材料限制,目前能够采用增材制造工艺成形的铝合金材料只有焊接性能较好的铸造系铝合金,如alsi10mg、alsi17mg等,5000系、6000系及强度更高的7000系铝合金,且由于在增材制造过程中,铝合金材料容易产生大量裂纹而无法大批量应用。传统al

‑

si系合金在室温下的抗拉强度约为300mpa,屈服强度200mpa,延伸率10%左右,无法满足某些航空零部件对高强度的使用要求。

19.目前,国内外针对高强铝合金材料的开发主要有两种方法,一种是将纳米陶瓷颗粒添加至铝合金中,纳米陶瓷颗粒作为形核剂起到细化晶粒、减少裂纹、提高强度的作用,另一种是将稀土元素加入铝合金中,通过形成铝与稀土元素的强化相,达到提高强度的目的。目前,常用的提高铝合金强度的方法是向铝合金中添加sc(钪)来改善合金性能,但由于al

‑

sc中间二元合金价格昂贵,使得制备的铝合金的材料成本偏高,使得铝合金价格昂贵,在一定程度上限制了具有高强度的铝合金材料的应用。

20.基于上述具有高强度的铝合金的制备方法存在的不足,本发明实施例提供了一种增材制造用高强铝合金及其制备方法,解决了目前由于材料成本过高,限制了铝合金在增材制造领域的应用的问题,同时提高了铝合金的强度,抑制了在增材制造过程中,铝合金内的微裂纹的产生,且降低了铝合金的生产成本。

21.本发明实施例提供的一种增材制造用高强铝合金包括:以质量份数计,0.8份~1.5份的稀土元素和4.7份~8.3份的添加元素,其余为铝。其中,稀土元素包括铒元素和钪元素,添加元素包括硅元素、镁元素和锰元素。由于增材制造是一个逐层堆积,逐层成形的特殊过程,在加工过程中,瞬间能量输入较大,且在后续成形时对已成型的表面会进行重熔,这样反复的熔化

‑

凝固会使得材料内部存在较大的热应力,使得材料极易开裂,因此,本发明实施例提供的增材制造用高强铝合金通过添加一定量的硅元素,以抑制在增材制造过程产生的裂纹。具体的,由于向铝合金中加入硅元素后,降低了铝合金的热胀系数,并促使添加元素从铝和添加元素形成的固溶体中析出,形成硅化物,从而抑制铝合金开裂,以提高该铝合金的利用率,减少成本。

22.同时,由于上述添加元素还包括锰元素和镁元素。其中,镁元素、锰元素和硅元素的质量比为(4~7):(0.4~0.6):(0.3~0.7)。通过向本发明实施例提供的铝合金中添加满足上述质量比要求的镁元素可以提高该铝合金的抗拉强度,改善其耐蚀性。同时,通过向本发明实施例提供的铝合金中添加满足上述质量比要求的锰元素,该锰元素可以用作在固溶体中,或作为细小沉淀的金属间化合物,以增强铝合金的强度,控制铝合金的晶粒结构,提高再结晶温度,促进增材制造时纤维组织的形成,有效地减缓恢复和防止晶粒长大。且由于ai

‑

mn系中的第二相与铝的电化学性质相近,使得铝合金具有良好的抗蚀性。

23.上述铒元素和钪元素的质量比为(0.2~0.6):(0.1~0.4),例如,该铒元素和钪元素的质量比可以为0.1:0.1、0.5:0.4、0.6:0.3等,在此不做限定。此处需要说明的时,通过大量实验确定当铒元素和钪元素的质量比满足2:1时,制备得到的铝合金的强度性能最优异。

24.上述增材制造用高强铝合金还包括锆元素。钪元素和锆元素的质量比为(0.1~

0.4):(0.1~0.6)。由于锆元素可溶于al3sc相,形成晶格类型、点阵参数与al3sc相非常一致的al3(sc,zr)相,且该粒子高温下还具有更好的热稳定性,因此,添加满足上述质量比要求的锆元素代替钪元素可以降低铝合金的成本,同时,添加满足上述质量比要求的锆元素制得的铝合金更适合于增材制造的应用。

25.图1示例出本发明实施例提供的一种增材制造用高强铝合金的制备方法的流程框图。如图1所示,本发明实施例提供的增材制造用高强铝合金的制备方法应用于上述的增材制造用高强铝合金。通过本发明实施例提供的一种增材制造用高强铝合金的制备方法可以直接制备得到增材制造用的粉末状态的高强铝合金,简化了生产工艺,提高了生产效率。具体的,该增材制造用高强铝合金的制备方法包括:步骤s110:在惰性气体保护气氛下,对含有稀土元素的中间二元合金、含有添加元素的中间二元合金和铝基体材料进行熔炼,得到熔体。其中,含有稀土元素的中间二元合包括铝钪和铝铒,含有添加元素的中间二元合金包括铝硅、铝镁和铝锰。其中,为了进一步的降低制造成本,上述增材制造用高强铝合金还可以包括锆元素。具体的,可以在惰性气体保护气氛下,对含有稀土元素的中间二元合金、含有添加元素的中间二元合金、铝锆中间二元合金和铝基体材料进行熔炼,得到熔体。通过在惰性气体保护气氛下进行熔炼可以预防爆炸的发生,使得制备过程更加安全。应理解,在进行熔炼的过程中,电源功率是逐步增加的,通过逐步增加电源功率的方式可以使得所有物料得到充分的反应,使得铝合金内部组织之间更加均匀,使得制备得到的铝合金的各项物理性能更优异,同时,还具有保护电源的作用,延长电源的使用寿命。

26.上述熔炼的参数包括:熔炼的温度为700℃~850℃,具体的,熔炼的温度可以为700℃、720℃、770℃、800℃、820℃、850℃等,在此不做限定。熔炼的时间为10min~30min,具体的,熔炼的时间可以为10min、15min、20min、25min、30min等,在此不做限定。熔炼的加热频率为1khz~5khz,具体的,熔炼的加热频率可以为1khz、2khz、5khz等,在此不做限定。熔炼的升温速率为15kw/10min~30kw/10min,具体的,熔炼的升温速率可以为15kw/10min、20kw/10min、25kw/10min、30kw/10min等,在此不做限定。惰性气体保护气氛的压力为0.05mpa~0.95mpa,具体的,惰性气体保护气氛的压力可以为0.05mpa、0.25mpa、0.95mpa等,在此不做限定。

27.在实际应用中,上述铝基体材料可以为纯铝锭。具体的,上述步骤s110可以包括:向熔炼炉的坩埚中按照一定比例加入纯铝锭、铝钪、铝铒、铝锆、铝镁、铝锰、铝硅后,在惰性气体(氩气或氮气)保护气氛下,采用逐步增加电源功率的方式,对上述物料进行熔炼,得到熔体。其中,中频频率5khz,按15kw/10min升温速率逐步增加电源功率,待所有物料全部熔化,得到熔体。在得到熔体后,该增材制造用高强铝合金的制备方法还包括:对熔体进行保温处理,保温时间为5min~15min。通过保温处理过程,可以进一步精炼,使得铝合金内部组织之间的分布更加均匀,使得各个元素充分的合金化,使得制备得到的铝合金的各项物理性能更优异。这里需要说明的是,该坩埚为烘烤后的坩埚,选用经过烘烤后的坩埚,可以减少坩埚内的水汽,避免水汽对铝各个元素的合金化产生影响,同时,还可以保护坩埚,延长坩埚的使用寿命。该坩埚可以选择石墨

‑

黏土坩埚、高纯石墨坩埚、石墨

‑

碳化硅坩埚等,在此不做限定。还需要注意的是,该坩埚在使用前可以用蘸有酒精的无尘布对坩埚进行擦拭,防止夹杂物引入,从而保证铝合金材料纯净度。

28.步骤s120:确定熔体的过热度符合预设过热度要求时,利用惰性气体对熔体进行雾化制粉,得到预制粉末。其中,雾化制粉的雾化压力为0.8mpa~4.0mpa。具体的,雾化制粉的雾化压力可以为0.8mpa、1.2mpa、1.5mpa、2.5mpa、3.5mpa、4.0mpa等,在此不做限定。惰性气体保护气氛的压力为0.05mpa~0.95mpa,具体的,惰性气体保护气氛的压力可以为0.05mpa、0.25mpa、0.95mpa等,在此不做限定。由于熔体的过热度过高,部分元素会挥发,使得铝合金的性能受到影响,而熔体的过热度过低时,会影响铝合金的雾化效果,因此,该预设过热度要求的过热度为250℃以下。具体的,通过大量实验得到,当预设过热度要求的过热度为150℃~250℃时,铝合金的雾化效果最佳。

29.在实际应用中,上述步骤s120具体可以包括:可以使用热电偶对熔体进行测温,确定熔体的过热度在150℃~250℃的范围内时,利用惰性气体(氩气或氮气)对熔体进行雾化制粉,雾化压力为2.5mpa。

30.步骤s130:在惰性气体保护气氛下,对预制粉末进行筛分分级处理,得到增材制造用高强铝合金。应理解,此时的增材制造用高强铝合金可以指粉末状态的增材制造用高强铝合金。具体的,可以根据实际情况选择筛分设备,例如,该筛分设备可以为振动筛和气流筛等,在此不作限定。

31.与现有技术相比,本发明提供的增材制造用高强铝合金的制备方法的有益效果与上述增材制造用高强铝合金的有益效果相同,此处不做赘述。

32.下面结合实施例具体对本发明提供的增材制造用高强铝合金及其制备方法进行进一步的说明,以下实施例仅仅是对本发明的解释,而不是限定。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。下述实施例中所使用的试验方法如无特殊说明,均为常规方法;下述实施例中所用的设备、原料等,如无特殊说明,均可从商业途径得到。

33.实施例一图2示例出本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金的形貌图。图3示例出本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金进行测试后的金相图。如图2和图3所示,本实施例选取的增材制造用高强铝合金的成分包括:0.1份钪元素,0.2份铒元素、0.5份锆元素、4.0份镁元素、0.4份锰元素、0.3份硅元素,其余为al元素。本实施例选取的熔炼炉坩埚为石墨坩埚,选取的保护气体为高纯氩气。

34.本实施例提供的增材制造用高强铝合金的制备方法包括:步骤一:按照上述成分配比向石墨坩埚中加入高纯度铝锭、al

‑

sc2%、al

‑

er10%、al

‑

zr20%、铝镁、铝锰、铝硅。

35.步骤二:在高纯氩气保护气氛下进行物料熔炼,熔炼的中频频率2.3khz,按15kw/10min的升温速率逐步增加电源功率,待坩埚内的所有物料全部熔化,得到熔体后,对熔体进行保温处理,保温时间为12min,使各种元素充分合金化。

36.步骤三:使用热电偶对熔体进行测温,熔体过热度达到200℃后,利用高纯氩气雾化制粉,雾化压力为2.3mpa。

37.步骤四:雾化结束后等待5min,待预制粉末充分沉降后,在惰性气体保护气氛中对收集的预制粉末进行筛分分级处理,得到增材制造用高强铝合金。

38.步骤五:利用concept laser m2选区激光熔化成形设备对上述增材制造用高强铝合金进行3d打印测试,得到测试结果。其中,激光功率为350w,扫描速度为1100mm/min,扫描间距为0.12mm,层厚为30μm。

39.实施例二图4示例出本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金的形貌图。图5示例出本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金进行测试后的金相图。如图4和图5所示,本实施例选取的增材制造用高强铝合金的成分包括:0.4份钪元素,0.5份铒元素、0.6份锆元素、5.5份镁元素、0.45份锰元素、0.5份硅元素,其余为al元素。本实施例选取的熔炼炉坩埚为石墨坩埚,选取的保护气体为高纯氮气。

40.本实施例提供的增材制造用高强铝合金的制备方法包括:步骤一:按照上述成分配比向石墨坩埚中加入高纯度铝锭、al

‑

sc2%、al

‑

er10%、al

‑

zr20%、铝镁、铝锰、铝硅。

41.步骤二:在高纯氩气保护气氛下进行物料熔炼,熔炼的中频频率1khz,按20kw/10min的升温速率逐步增加电源功率,待坩埚内的所有物料全部熔化,得到熔体后,对熔体进行保温处理,保温时间为5min,使各种元素充分合金化。

42.步骤三:使用热电偶对熔体进行测温,熔体过热度达到150℃后,利用高纯氩气雾化制粉,雾化压力为0.05mpa。

43.步骤四:雾化结束后等待8min,待预制粉末充分沉降后,在惰性气体保护气氛中对收集的预制粉末进行筛分分级处理,得到增材制造用高强铝合金。

44.步骤五:利用concept laser m2选区激光熔化成形设备对上述增材制造用高强铝合金进行3d打印测试,得到测试结果。其中,激光功率为350w,扫描速度为1100mm/min,扫描间距为0.12mm,层厚为30μm。

45.实施例三图6示例出本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金的形貌图。图7示例出本发明实施例提供的增材制造用高强铝合金的制备方法制备的增材制造用高强铝合金进行测试后的金相图。如图6和图7所示,本实施例选取的增材制造用高强铝合金的成分包括:0.3份钪元素,0.6份铒元素、0.1份锆元素、7份镁元素、0.6份锰元素、0.7份硅元素,其余为al元素。本实施例选取的熔炼炉坩埚为石墨坩埚,选取的保护气体为高纯氮气。

46.本实施例提供的增材制造用高强铝合金的制备方法包括:步骤一:按照上述成分配比向石墨坩埚中加入高纯度铝锭、al

‑

sc2%、al

‑

er10%、al

‑

zr20%、铝镁、铝锰、铝硅。

47.步骤二:在高纯氩气保护气氛下进行物料熔炼,熔炼的中频频率5khz,按30kw/10min的升温速率逐步增加电源功率,待坩埚内的所有物料全部熔化,得到熔体后,对熔体进行保温处理,保温时间为15min,使各种元素充分合金化。

48.步骤三:使用热电偶对熔体进行测温,熔体过热度达到250℃后,利用高纯氩气雾化制粉,雾化压力为0.95mpa。

49.步骤四:雾化结束后等待6min,待预制粉末充分沉降后,在惰性气体保护气氛中对

收集的预制粉末进行筛分分级处理,得到增材制造用高强铝合金。

50.步骤五:利用concept laser m2选区激光熔化成形设备对上述增材制造用高强铝合金进行3d打印测试,得到测试结果。其中,激光功率为350w,扫描速度为1100mm/min,扫描间距为0.12mm,层厚为30μm。

51.对比例一与实施例一不同的是,本对比例中没有添加铒元素。通过本对比例制得的增材制造用高强铝合金记为对比例一产品。

52.对比例二与实施例一不同的是,本对比例中没有添加硅元素。通过本对比例制得的增材制造用高强铝合金记为对比例二产品。

53.下面对上述实施例和对比例中的增材制造用高强铝合金的制备方法制得的增材制造用高强铝合金的性能进行测试。测试结果如表1所示。此处需要说明的是,铝合金的性能测试方法和设备均为本领域常用的方法和设备。

54.表1增材制造用高强铝合金的性能表由图2~图7以及表1可知,本发明实施例一~实施例三中的方法制得增材制造用高强铝合金的球形度较高、粒度分布较窄,卫星粉末较少,且内部无裂纹,孔隙数量较少。且使用本发明实施例一~实施例三中的方法制得增材制造用高强铝合金的抗拉强度、屈服强度、延伸率都优于对比例中的增材制造用高强铝合金,且在增材制造时,没有裂纹产生。同时,与不添加铒元素的高强铝合金相比,本发明实施例一~实施例三中的方法制得增材制造用高强铝合金的成本降低10%~30%,具有良好的应用前景。

55.综上,本发明实施例增材制造用高强铝合金及其制备方法采用成本较低的铒元素替代价格昂贵的钪元素,在降低材料成本的同时,提高材料强度,并通过添加一定量的硅元素改善合金开裂倾向。同时,本发明实施例提供的增材制造用高强铝合金的制备方法中直接采用铝锭及其他中间合金按照一定比例配制后进行气雾化制粉得到增材制造用高强铝合金,无需提前将原材料熔炼成铝合金再行制粉,进一步降低材料成本。

56.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

57.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1