一种铁镍钼软磁粉末的制备方法与流程

1.本发明属于金属基软磁材料技术领域,具体的涉及一种铁镍钼软磁粉末的制备方法。

背景技术:

2.软磁材料是现代经济社会发展中一类重要的基础性功能材料,软磁材料在器件中起到能量传递转换和耦合的作用,具备电磁转换功能,因而广泛用于通讯、电力设备、信息技术、自动控制等领域。软磁材料又可以分为金属软磁材料、软磁复合材料、铁氧体软磁材料,其中软磁复合材料即由金属软磁粉末颗粒经过绝缘包覆、退火、压制成型等工艺制备成不同形状的磁粉芯。铁镍钼磁芯具有高电阻率、低磁滞损耗、低涡流损耗的特点,在软磁材料中综合性能最佳。

3.铁镍钼磁芯由铁镍钼软磁粉末颗粒经过绝缘包覆、退火、压制成型等工艺制备而成,铁镍钼软磁粉末的制造技术是制备性能良好的磁粉芯的基础,铁镍钼软磁粉末的粒径越小,涡流越小,损耗值越低,得到的磁粉芯品质因数越高。

4.目前制备铁镍钼软磁粉末制备方法较为广泛的为气雾化法和水雾化法。水雾化法利用高压水流作用于熔融的铁镍钼合金,发生喷射雾化,使得铁镍钼合金形成细粉,粉末粒径小,但制备的铁镍钼粉末形状不够规则、卫星颗粒多、损耗较高。气雾化法是利用具有一定气压及流速的惰性气流作用于熔融的铁镍钼合金流,气流的动能转化为液态铁镍钼合金的表面能,使得铁镍钼合金破碎成细小的熔液,快速冷却凝固后得到合金粉末。该法制备的铁镍钼粉末呈规则的球形,损耗较水雾化法低,但气体压力有限,仅能制备粒径大的粉末。

技术实现要素:

5.本发明的目的在于:针对上述存在的问题,本发明提供一种铁镍钼软磁粉末的制备方法,采用高压水气联合雾化装置进行雾化造粒,得到球形度高、粒度小且粒径分布均匀的铁镍钼软磁粉末。

6.本发明采用的技术方案如下:

7.一种铁镍钼软磁粉末的制备方法,包括以下步骤:

8.步骤1:将质量百分比为75~85wt%的镍、2~5wt%的钼、13~23wt%的铁元素通过中频感应炉熔炼成合金熔液;

9.步骤2:将步骤1得到的合金熔液流入高压水气联合雾化装置中,在高压水流和高压气体的联合冲击作用下雾化破碎,制得铁镍钼合金粉末;

10.步骤3:在惰性气体保护下,采用还原气体对步骤2得到的合金粉末进行还原退火,退火温度为400~800℃;

11.步骤4:冷却后,即得粒度为10~50μm的铁镍钼软磁粉末。

12.进一步地,所述步骤2中的高压水气联合雾化装置,包括雾化器主体,所述雾化器主体上从上往下依次设有钢液腔、紧耦合雾化喷嘴结构和高压超声环缝喷嘴结构,所述钢

液腔的底部设有钢液漏口,所述钢液漏口与紧耦合雾化喷嘴结构和高压超声环缝喷嘴结构相连通,所述紧耦合雾化喷嘴结构用于喷射高压水流将钢液漏口漏出的合金液滴破碎,所述高压超声环缝喷嘴结构用于喷射高压气流对破碎的合金液滴进行二次雾化。

13.进一步地,所述紧耦合雾化喷嘴结构包括从外到内依次设置在喷嘴主体一上的进水口、导水腔和水雾化腔,所述导水腔连通进水口和水雾化腔,所述水雾化腔为环孔结构,所述水雾化腔的下部端口与钢液漏口连通,且为高压水流的喷射口。

14.进一步地,所述高压超声环缝喷嘴结构包括从外到内依次设置在喷嘴主体二上的进气口、导气腔和气流喷腔,所述导气腔连通进气口和气流喷腔,所述气流喷腔为拉瓦尔环缝结构,所述气流喷腔的下部端口与钢液漏口连通,且为高压气流的喷射口。

15.进一步地,所述紧耦合雾化喷嘴结构在雾化器主体上环形均匀分布有多个。

16.进一步地,所述高压水流的水压为100~150mpa,所述高压气体为氩气,所述高压气体的流量为5000~6000l/min。

17.进一步地,所述步骤1中熔炼的温度为1500

‑

1800℃。

18.进一步地,所述步骤3中的还原气体为氢气或氢气与氮气的混合气体。

19.与现有的技术相比本发明的有益效果是:

20.(1)本发明采用高铁含量的原料配比,制备得到的铁镍钼软磁粉末,具有低磁损耗数值、高的电阻率和优良的直流叠加特性。

21.(2)本发明采用高压水气联合雾化装置进行雾化造粒,合金熔液从钢液漏口流出时,通过紧耦合雾化喷嘴结构喷射高压水流将合金液滴破碎,通过高压超声环缝喷嘴结构喷射高压气体对破碎的合金液滴进行二次雾化,制备得到的铁镍钼软磁粉末,具有粒径小、粒径分布均匀、综合磁性能好的特点,是制造磁粉芯的理想原料粉,制备工艺成本低,适合大批量生产。

附图说明

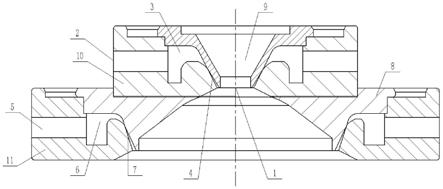

22.图1为本发明高压水气联合雾化装置的结构示意图。

23.图中标记为:1

‑

钢液漏口,2

‑

进水口,3

‑

导水腔,4

‑

水雾化腔,5

‑

进气口,6

‑

导气腔,7

‑

气流喷腔,8

‑

雾化器主体,9

‑

钢液腔,10

‑

喷嘴主体一,11

‑

喷嘴主体二。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.一种铁镍钼软磁粉末的制备方法,包括以下步骤:

26.步骤1:将质量百分比为81wt%的镍、2wt%的钼、17wt%的铁元素通过中频感应炉,在1700℃条件下熔炼成合金熔液;

27.步骤2:将步骤1得到的合金熔液流入高压水气联合雾化装置中,在压强为150mpa的高压水流和流量为5000l/min的氩气气流的联合冲击作用下雾化破碎,制得铁镍钼合金粉末;

28.步骤3:在惰性气体保护下,采用氢气对步骤2得到的合金粉末进行还原退火,退火

温度为600℃;

29.步骤4:冷却后,即得粒度为10~50μm的铁镍钼软磁粉末。

30.本发明采用高铁含量的原料配比,制备得到的铁镍钼软磁粉末,具有低磁损耗数值、高的电阻率和优良的直流叠加特性。采用高压水气联合雾化装置进行雾化造粒能很好的解决单纯水雾化和气雾化的缺陷,可得到粒径小、形状规则且均匀的铁镍钼软磁粉末。

31.本发明采用的高压水气联合雾化装置,如图1所示,包括雾化器主体8,所述雾化器主体8上从上往下依次设有钢液腔9、紧耦合雾化喷嘴结构和高压超声环缝喷嘴结构,所述钢液腔9的底部设有钢液漏口1,所述钢液漏口1与紧耦合雾化喷嘴结构和高压超声环缝喷嘴结构相连通,所述紧耦合雾化喷嘴结构用于喷射高压水流将钢液漏口1漏出的合金液滴破碎,所述高压超声环缝喷嘴结构用于喷射高压气流对破碎的合金液滴进行二次雾化。

32.所述紧耦合雾化喷嘴结构包括从外到内依次设置在喷嘴主体一10上的进水口2、导水腔3和水雾化腔4,所述导水腔3连通进水口2和水雾化腔4,所述水雾化腔4为环孔结构,环孔的喉部直径为1mm,水雾化腔4的下部端口与钢液漏口1连通,且为高压水流的喷射口。

33.所述高压超声环缝喷嘴结构包括从外到内依次设置在喷嘴主体二11上的进气口5、导气腔6和气流喷腔7,所述导气腔6连通进气口5和气流喷腔7,所述气流喷腔7为拉瓦尔环缝结构,环缝的喉部直径为0.6mm,所述气流喷腔7的下部端口与钢液漏口1连通,且为高压气流的喷射口。

34.雾化器主体8上环形均匀分布有4个上述的紧耦合雾化喷嘴结构和至少1个上述的高压超声环缝喷嘴结构。

35.工作时,水流从进水口输入,经连通的导水腔输送到环孔结构的水雾化腔,对钢液漏口漏出的合金液滴进行破碎。同时气体从进气口输入,经拉瓦尔环缝结构的气流喷腔加速后,对破碎的合金液滴进行二次雾化,达到雾化颗粒细化的目的。

36.而连通进水口与水雾化腔的导水腔以及连通进气口与气流喷腔的导气腔可以起到稳定压强的作用,使得雾化的合金粉末更均匀。

37.本发明采用高压水气联合雾化装置进行雾化造粒,合金熔液从钢液漏口流出时,通过紧耦合雾化喷嘴结构喷射的高压水流将合金液滴破碎,同时位于紧耦合雾化喷嘴结构下部的高压超声环缝喷嘴结构,对破碎的合金液滴喷射高压气体进行二次雾化,使获得的合金粉末粒度小、粒径分布均匀、球形度好,并能很好的去除卫星颗粒。

38.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1